Imagínese tener el poder de levantar 50 toneladas con solo tocar un botón o controlar equipos de construcción masivos con precisión milimétrica. Esto no es ciencia ficción: ¡es la increíble realidad de las estaciones hidráulicas que funcionan todos los días en todo el mundo!

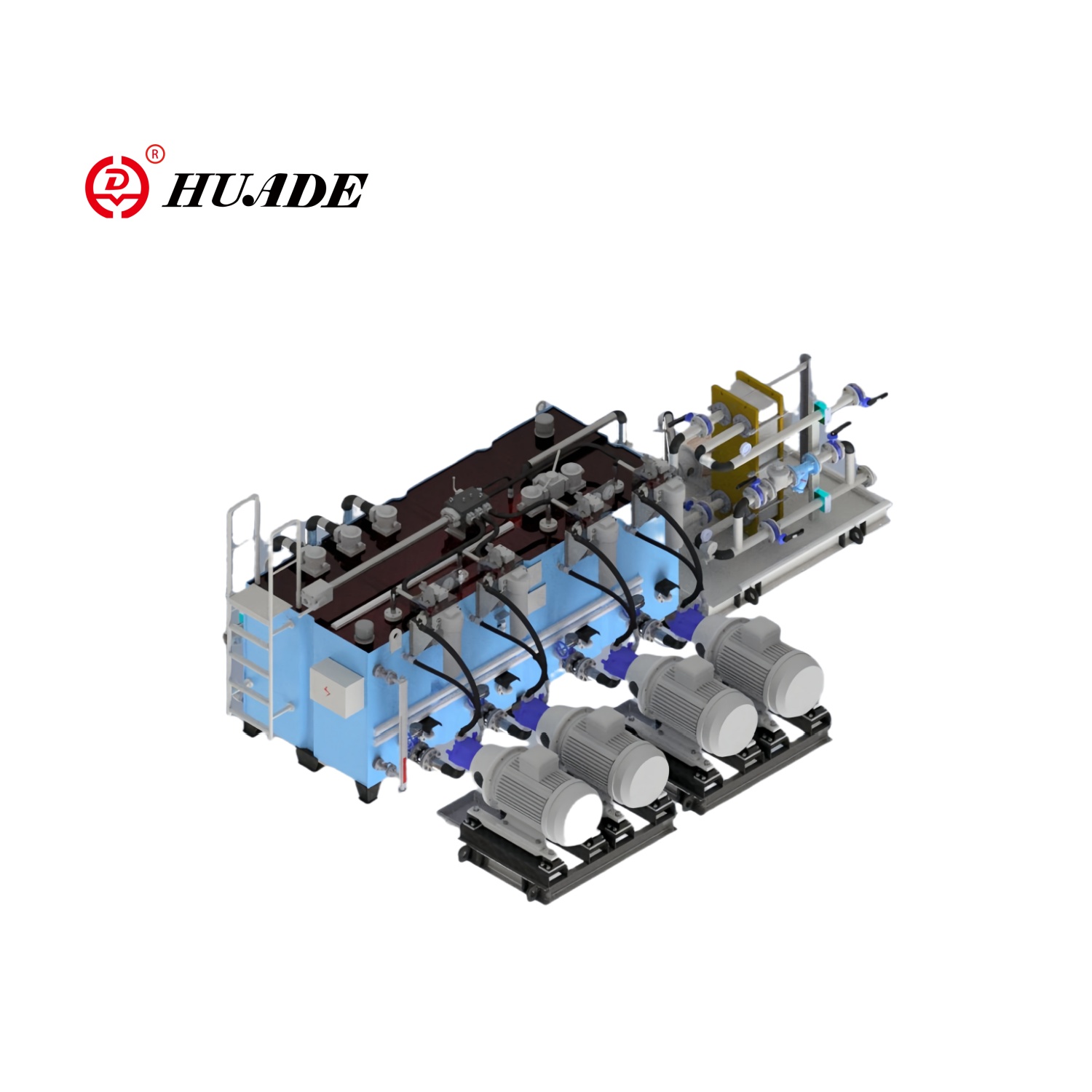

Desde las imponentes grúas que construirán los rascacielos del mañana hasta los precisos brazos robóticos que fabrican dispositivos médicos que salvan vidas, las unidades de energía hidráulica (HPU) son los héroes anónimos que impulsan nuestro mundo moderno. Estas extraordinarias máquinas transforman la energía mecánica simple en fuerza hidráulica imparable, haciendo posible lo imposible.

Una estación hidráulica, también conocida como unidad de potencia hidráulica, sistema HPU o estación de bombeo hidráulico, es mucho más que un simple equipo industrial. Es el corazón palpitante de innumerables industrias, el multiplicador de fuerza que permite a los humanos mover montañas y la herramienta de precisión que da forma a nuestro futuro.

En esta guía completa, descubriremos los secretos detrás de estas maravillas de la ingeniería, desde principios fundamentales hasta innovaciones de vanguardia para 2025. Ya sea usted un aspirante a ingeniero, un estudiante curioso o un profesional que busca profundizar sus conocimientos, está a punto de descubrir cómo las estaciones hidráulicas están revolucionando las industrias y creando posibilidades que parecían imposibles hace apenas unas décadas.

- 01¿Qué es una estación hidráulica?

- 02La ciencia detrás de las estaciones hidráulicas

- 03Componentes clave

- 04Innovaciones modernas (2025)

- 05Cómo funciona: paso a paso

- 06Tipos de estaciones hidráulicas

- 07Aplicaciones en todas las industrias

- 08Mantenimiento y solución de problemas

- 09Tendencias futuras y conclusión

¿Qué es una estación hidráulica?

Definición básica

Una estación hidráulica es un sistema de energía completo que bombea fluido (generalmente aceite) a alta presión para operar equipos hidráulicos. Es como tener una potente bomba de agua, pero en lugar de bombear agua para el jardín, bombea aceite especial para impulsar maquinaria pesada.

La estación hidráulica incluye varias partes clave que trabajan juntas:

- Componentes de generación de energía

- Un motor para hacer funcionar la bomba.

- Un tanque para almacenar fluido hidráulico.

- Válvulas para controlar el flujo y la presión.

- Filtros para mantener el fluido limpio.

¿Qué hace que las unidades de energía hidráulica sean especiales?

Las estaciones de bombeo hidráulico están en todas partes en la industria moderna porque ofrecen algo realmente extraordinario: una potencia increíble en un paquete notablemente compacto. He aquí por qué estos sistemas HPU están revolucionando nuestra forma de trabajar:

- Salida de alta potencia:Los sistemas avanzados ofrecen detección multipunto y alertas predictivas para problemas térmicos.

- Control preciso:Los operadores pueden controlar la velocidad y la fuerza con una precisión asombrosa, perfecta para operaciones delicadas.

- Fiabilidad:Las estaciones hidráulicas bien mantenidas pueden funcionar durante años sin mayores problemas.

- Versatilidad:Las estaciones hidráulicas bien mantenidas pueden funcionar durante años sin mayores problemas.

- Inteligencia (función 2025):Los sistemas modernos ahora cuentan con capacidades de autodiagnóstico, mantenimiento predictivo y monitoreo remoto.

API 521 leggur áherslu á kerfishönnun frekar en val á ventil. Það leiðbeinir útreikningi á léttir álagi fyrir ýmsar aðstæður: eldsvoða, kælivatnsbilun, flóttaviðbrögð, hitauppstreymi og gufublástur. API 521 skilgreinir atburðarásina sem lokinn þinn verður að höndla.

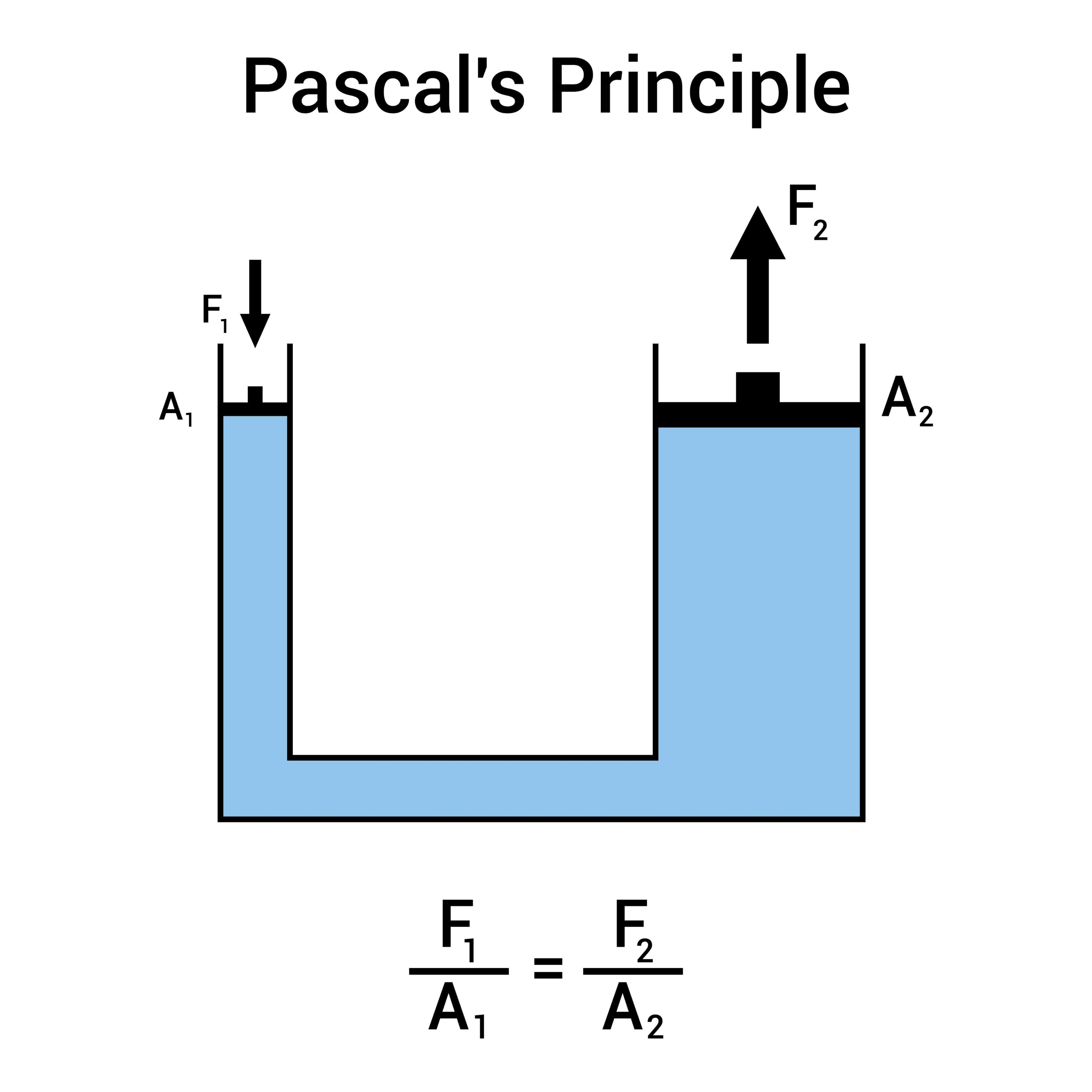

Ley de Pascal – La Fundación

Todos los sistemas hidráulicos funcionan gracias a la Ley de Pascal, descubierta por el científico francés Blaise Pascal en el siglo XVII. Esta ley dice que cuando se aplica presión a un fluido confinado (como el aceite en un sistema cerrado), esa presión se propaga por igual en todas las direcciones.

Aquí tienes una forma sencilla de entenderlo: imagina que tienes un globo de agua. Cuando aprietas una parte, la presión se extiende por igual a todo el interior del globo. Los sistemas hidráulicos utilizan este principio para transferir energía.

Cómo se multiplica la fuerza

La verdadera magia ocurre cuando los sistemas hidráulicos multiplican la fuerza. He aquí cómo:

Si tienes dos cilindros conectados, uno pequeño y otro grande, y empujas el pequeño hacia abajo, el grande empujará hacia arriba con mucha más fuerza. La desventaja es que el cilindro grande se mueve una distancia más corta.

¡Es por eso que los gatos hidráulicos pueden levantar automóviles pesados con solo una pequeña bomba manual!

Propiedades del fluido hidráulico

El fluido utilizado en los sistemas hidráulicos no es un líquido cualquiera. Tiene propiedades especiales:

- Precisión extrema:A diferencia del aire (que se comprime fácilmente), el aceite hidráulico no se comprime mucho. Esto significa que toda la presión que usted crea se transfiere directamente para realizar el trabajo.

- Lubricante:"V" Stempel

- Transferencia de calor:Ayuda a alejar el calor de los componentes calientes.

- Estable:Un buen fluido hidráulico no se descompone fácilmente bajo presión y calor.

Componentes clave de una estación hidráulica

Componentes de generación de energía

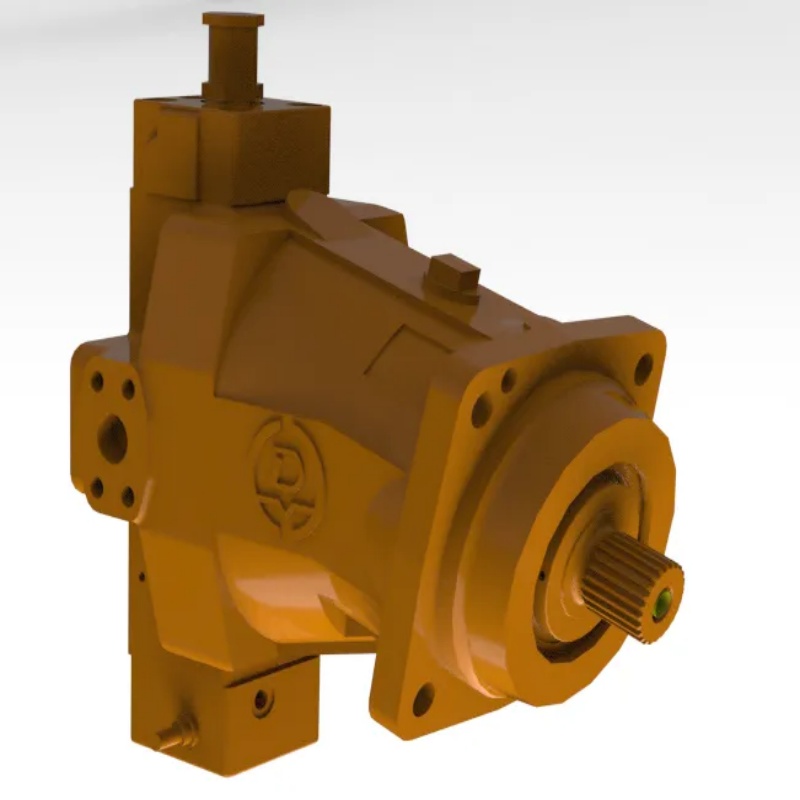

Bomba Hidráulica

La bomba es el corazón de cualquier estación hidráulica. Succiona fluido hidráulico del tanque y lo expulsa a alta presión. Hay tres tipos principales:

- Bombas de engranajes:Sencillo, fiable y asequible. Bueno para aplicaciones básicas.

- Bombas de paletas:Más silencioso y más eficiente. Utilizado en aplicaciones de servicio medio.

- Bombas de pistón:Más potente y preciso. Se utiliza para trabajos pesados y de alta presión.

Innovación 2025: Las bombas modernas cuentan cada vez más con desplazamiento variable con control electrónico, lo que permite la optimización en tiempo real del flujo y la presión en función de las demandas de carga reales.

Motor o motor eléctrico

Esto proporciona la potencia mecánica para hacer funcionar la bomba. La mayoría de las estaciones hidráulicas utilizan motores eléctricos porque son fáciles de controlar, limpios y confiables. Para las unidades portátiles, son comunes los motores de gasolina o diésel.

Avance para 2025: Los variadores de frecuencia (VFD) ahora son estándar en la mayoría de las instalaciones industriales, lo que permite que los motores funcionen a velocidades óptimas y reducen drásticamente el consumo de energía.

Tanque Hidráulico (Depósito)

El tanque almacena fluido hidráulico y tiene varios propósitos: proporcionar suministro a la bomba, permitir que las burbujas de aire se separen, enfriar el fluido y permitir que los contaminantes se asienten. El tamaño del tanque normalmente equivale a 2 o 3 veces el caudal de la bomba por minuto.

Componentes de control y seguridad

- Válvula de alivio de presión:Un componente de seguridad crítico. Cuando la presión sube demasiado, esta válvula se abre automáticamente para evitar daños.

- Válvulas de control direccional:Estos controlan dónde fluye el fluido (extenderse, retraerse o detenerse).Las modernas válvulas proporcionales electrohidráulicas permiten un control infinitamente variable.

- Válvulas de control de flujo:Regular la rapidez con la que fluye el fluido, controlando la velocidad.

- Filtros:Elimina la suciedad, las partículas metálicas y el agua.Filtración inteligente (2025): los filtros modernos incluyen sensores de obstrucción que alertan a los operadores antes de que la restricción del flujo se vuelva problemática.

Sistemas avanzados de monitoreo y control

- Manómetros y sensores de presión:Los sistemas modernos combinan medidores con transductores digitales para monitoreo en tiempo real y activadores de seguridad.

- Monitoreo de temperatura:Los sistemas avanzados ofrecen detección multipunto y alertas predictivas para problemas térmicos.

- Controladores electrónicos y PLC:La mayoría de las estaciones industriales ahora cuentan con controladores preparados para la Industria 4.0 con integración en la nube para monitoreo y optimización remotos.

Innovaciones modernas en tecnología hidráulica (2025)

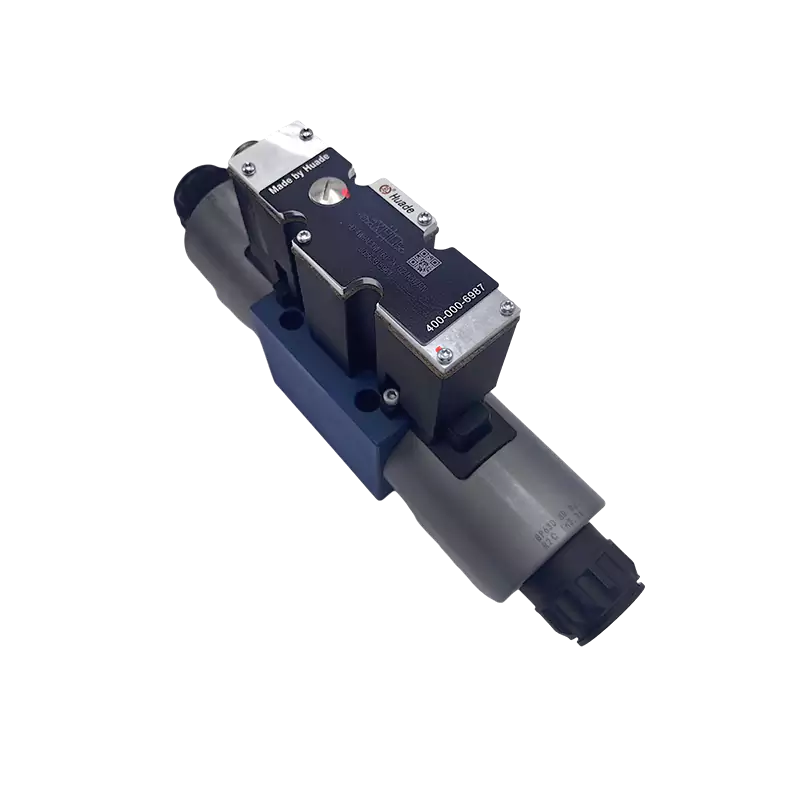

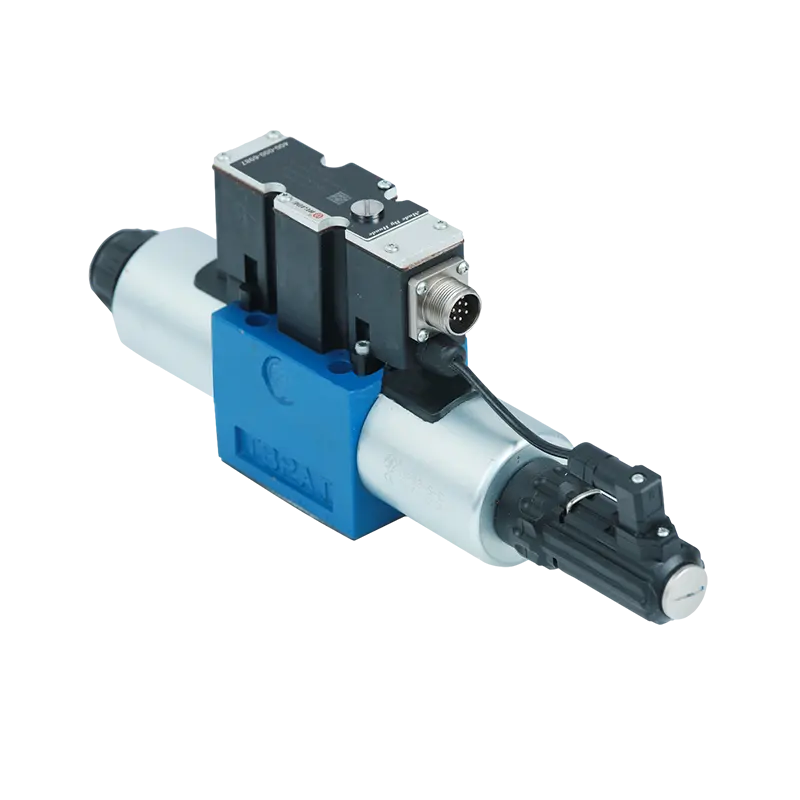

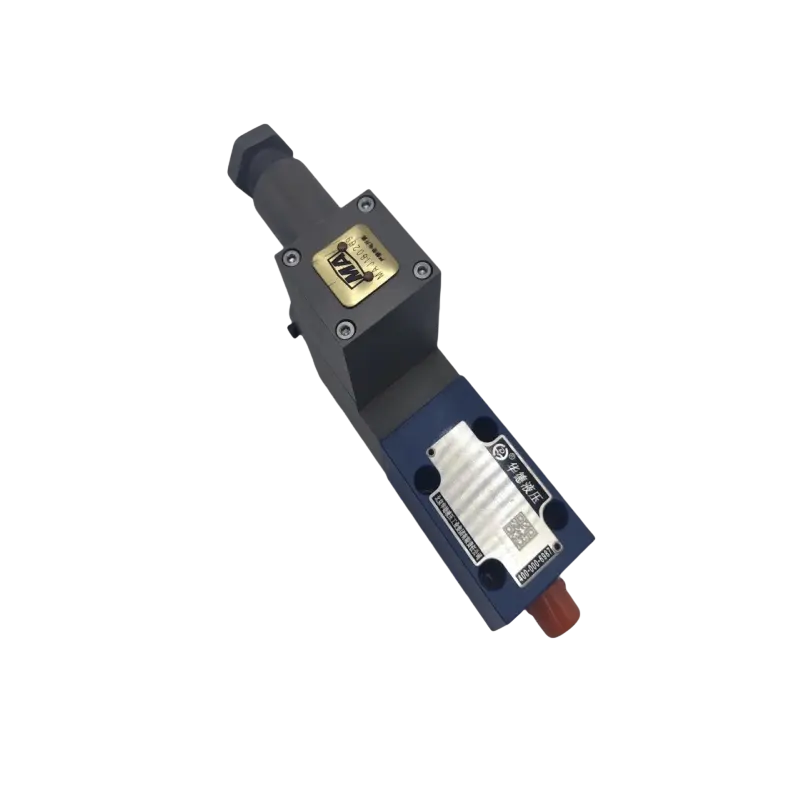

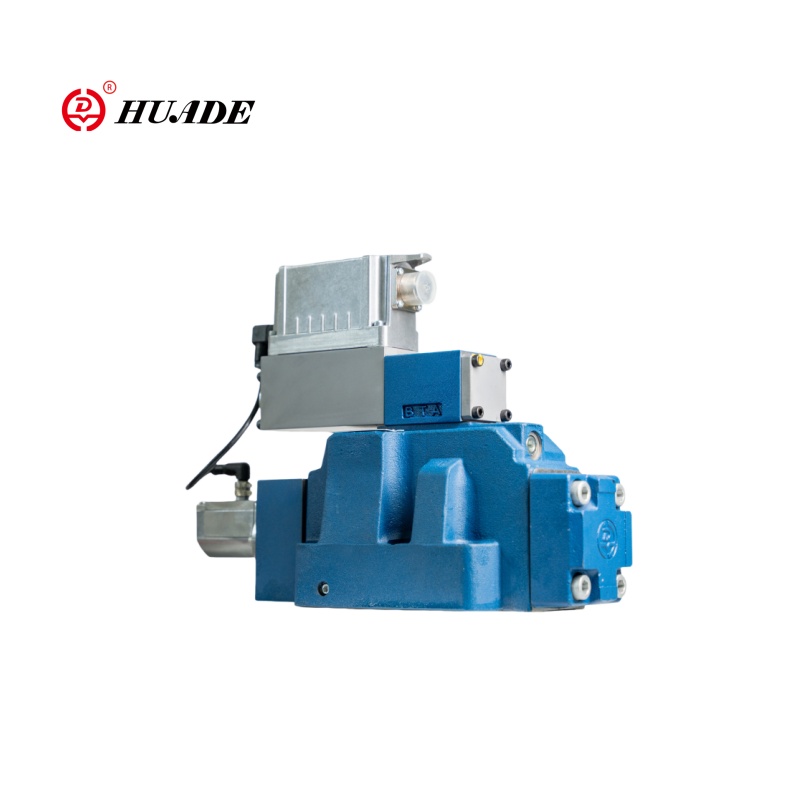

[Imagen del esquema del servosistema electrohidráulico]Servosistemas electrohidráulicos

Los servosistemas electrohidráulicos representan la vanguardia de la tecnología de control hidráulico y combinan la potencia del sistema hidráulico con la precisión del control electrónico.

¿Qué son los sistemas servohidráulicos?

Un servosistema electrohidráulico utiliza control de retroalimentación electrónica para lograr perfiles de movimiento, control de fuerza y posicionamiento extremadamente precisos. A diferencia de los sistemas hidráulicos convencionales con válvulas de encendido/apagado simples, los servosistemas ajustan continuamente la posición de la válvula miles de veces por segundo para lograr un rendimiento exacto.

Esté atento a lesiones por inyección y quemaduras.

- Precisión extrema:Elimina la suciedad, las partículas metálicas y el agua.

- Rendimiento programable:Almacene y recupere perfiles de movimiento complejos.

- Eficiencia Energética:Sólo utiliza energía hidráulica cuando realmente realiza el trabajo.

- Mejor calidad del producto:El rendimiento consistente y repetible mejora los resultados de fabricación.

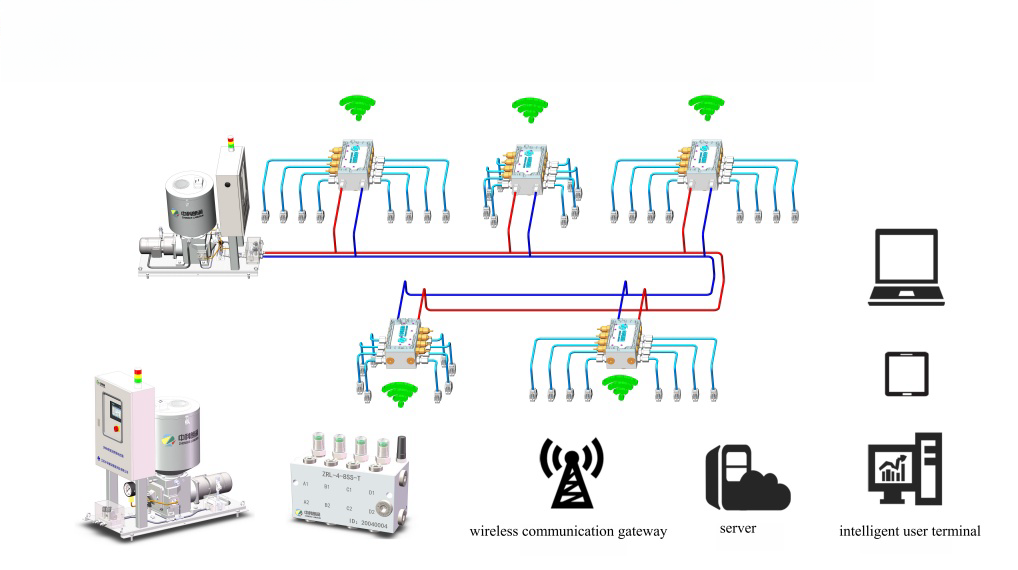

IoT y sistemas de monitoreo inteligentes

La integración de la tecnología de Internet de las cosas (IoT) está transformando las estaciones hidráulicas de equipos pasivos en sistemas inteligentes y autoconscientes.

- Monitoreo de condición en tiempo real:Los sistemas modernos ahora cuentan con capacidades de autodiagnóstico, mantenimiento predictivo y monitoreo remoto.

- Mantenimiento predictivo:Los algoritmos de aprendizaje automático analizan los datos de los sensores para predecir fallas de componentes con días o semanas de anticipación, lo que reduce el tiempo de inactividad no planificado entre un 50 y un 70 %.

- Integración:Se conecta a ERP y sistemas de producción para una programación de mantenimiento automatizada.

Tecnología de accionamiento de frecuencia variable (VFD)

Los variadores de frecuencia están revolucionando la eficiencia al permitir un control preciso de la velocidad del motor eléctrico.

Cómo funciona:En lugar de funcionar a velocidad constante y descargar el exceso de flujo (desperdiciando energía), los VFD ajustan la velocidad del motor para que coincida con la demanda hidráulica real.

Ahorro de energía:

- Máquinas de moldeo por inyección: reducción del 30-60%

- Prensas hidráulicas: reducción del 40-70%

- Equipo industrial general: reducción del 20-50%

Sistemas híbridos hidráulico-eléctricos

La nueva frontera en 2025 será la aparición de sistemas híbridos que combinen energía hidráulica con tecnología de propulsión eléctrica. Esto incluye actuadores electrohidráulicos (EHA) y sistemas de recuperación de energía que capturan energía durante la desaceleración.

Cómo funcionan las estaciones hidráulicas: proceso paso a paso

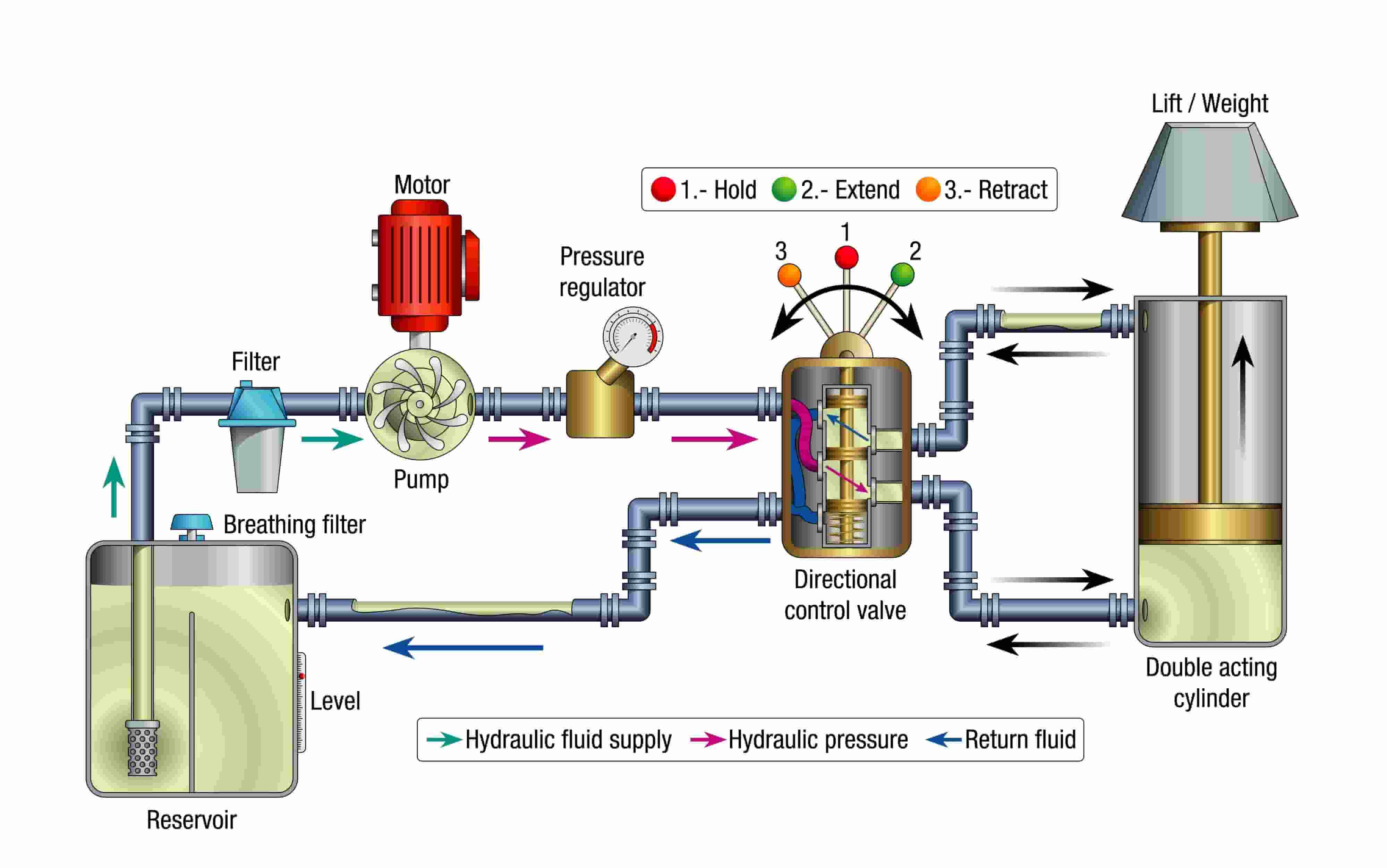

[Imagen del diagrama del circuito de flujo del sistema hidráulico]Comprender cómo funciona una estación hidráulica es más fácil cuando se sigue el fluido durante todo su recorrido:

- Ingesta de líquidos:La bomba extrae fluido del tanque a través de un filtro de succión.

- Bombas de hormigón:La bomba comprime el fluido y lo empuja hacia el sistema a alta presión (500 a 10,000+ PSI).Característica 2025: Las bombas de desplazamiento variable ajustan automáticamente la producción para satisfacer la demanda.

- Control de flujo:Las válvulas dirigen el fluido hacia donde se necesita, actuando como controladores de tráfico. Las válvulas proporcionales permiten un control suave y variable.

- Desempeño Laboral:El fluido presurizado llega a los actuadores (cilindros/motores) donde la energía hidráulica se convierte nuevamente en energía mecánica.

- Flujo de retorno:El fluido regresa al tanque a través de filtros de retorno para atrapar la contaminación.

- Acondicionamiento:De regreso al tanque, el líquido se enfría, libera burbujas de aire y se asienta antes del siguiente ciclo.

Sistemas de circuito abierto versus cerrado

- Potencia (CV):El fluido regresa directamente al tanque. Beneficios: Mejor refrigeración, diseño más simple, menor costo.

- Circuito cerrado:El fluido circula directamente entre la bomba y los actuadores. Beneficios: Más compacto, mayor eficiencia, respuesta más rápida.

Tipos de estaciones hidráulicas

Por configuración de bomba

- Desplazamiento fijo:Sencillo, fiable y de bajo coste. Bueno para aplicaciones de velocidad constante.

- Desplazamiento variable:Mejor eficiencia y control energético. Estándar moderno para aplicaciones industriales.

Por fuente de energía

- Eléctrico:Más común en las fábricas. Preciso, limpio y fácil de automatizar.

- Impulsado por motor:Gasolina o diésel. Portátil e independiente, perfecto para trabajar al aire libre.

Por portabilidad

- Estacionario:Instalado permanentemente, más grande, sirve para múltiples máquinas.

- Portátil:Más común en las fábricas. Preciso, limpio y fácil de automatizar.

Por clasificación de presión

- Baja presión (<1000 PSI):Aplicaciones básicas, mantenimiento más sencillo.

- Presión media (1000-3000 PSI):Uso industrial estándar.

- Alta presión (>3000 PSI):Potencia máxima en espacio mínimo. Trabajo pesado.

Aplicaciones en todas las industrias

Construcción y Equipo Pesado

- Excavadoras:Control de pluma, brazo, cucharón y orugas.

- Grúas:Proporciona un control de elevación suave con monitoreo de carga de seguridad.

- Bombas de hormigón:Empujar hormigón a través de mangueras largas.

Manufactura e Industria

- Máquinas Herramientas:Prensas plegadoras, prensas hidráulicas, moldeo por inyección.

- Manejo de materiales:Montacargas, posicionamiento de transportadores, sistemas robóticos.

Agricultura y Ganadería

- Potencia (CV):Dirección asistida, control de implementos, cargadores.

- Cosecha:Las cosechadoras y empacadoras utilizan sistemas hidráulicos para el procesamiento de cultivos.

Presión media (1000-3000 PSI):

- Elevadores de vehículos:Imprescindible para talleres de reparación.

- Camiones de basura:Mecanismos de compactación.

- Camiones volquete:Subir y bajar camas.

Marina, costa afuera y aeroespacial

- Marina:Sistemas de gobierno, grúas de cubierta, molinetes de ancla.

- Costa afuera:Equipos de perforación y manipulación de tuberías (a menudo con monitorización remota).

- Aeronave:Tren de aterrizaje, controles de vuelo, frenos (sistemas altamente redundantes).

Factores de rendimiento y ventajas

Métricas clave de rendimiento

- Caudal (GPM/LPM):Definición básica

- Presión de funcionamiento (PSI/bar):Determina la fuerza.

- Potencia (CV):Calculado en base a caudal y presión.

- Eficiencia:Normalmente entre el 70 y el 85%. Los VFD pueden aumentar esto.

Ventajas de las estaciones hidráulicas

- Alta relación potencia-peso:Más potencia por libra que la mayoría de las fuentes.

- Cambia de dirección sin parar.Movimiento preciso y sin vibraciones.

- Movimiento lineal:Fuerza simple en línea recta sin vínculos complejos.

- Reversibilidad instantánea:Cambia de dirección sin parar.

- Protección contra sobrecarga:Las válvulas de alivio evitan roturas.

- Eficiencia Energética (2025):Los VFD y los sensores de carga permiten que el sistema hidráulico rivalice con los sistemas eléctricos.

Mantenimiento y solución de problemas

Mantenimiento Preventivo

- Manejo de fluidos:Pruebe la contaminación trimestralmente. Cambie según la condición, no solo el tiempo.

- Mantenimiento del filtro:Verifique la presión diferencial. Utilice alertas inteligentes.

- Inspección de componentes:Monitoree las bombas en busca de ruido, revise las válvulas en busca de fugas, inspeccione las mangueras.

Problemas comunes y soluciones

Calentamiento excesivo:Refrigeración de tamaño insuficiente o líquido sucio.Solución: Limpiar el líquido, revisar los enfriadores.

Contaminación:Mala filtración o sellos dañados.Solución: Mejore la filtración, agregue eliminación de agua.

Ruido/Vibración:Cavitación (aire en el fluido) o bomba desgastada.Solución: Purgar el aire y asegurar el montaje.

Operación lenta:Bomba desgastada o filtros obstruidos.Solución: reconstruir la bomba, cambiar los filtros.

Consideraciones de seguridad

- Peligros de presión:Siempre despresurice antes del mantenimiento.

- Peligros de fluidos:Esté atento a lesiones por inyección y quemaduras.

- Componentes claveLos sistemas modernos tienen paradas de emergencia automáticas.

Tendencias futuras y conclusión

Tendencias futuras

- Digitalización e IA:Análisis predictivo y Digital Twins para simulación.

- Sostenibilidad:Fluidos biodegradables, recuperación de energía y sistemas neutros en carbono.

- Miniaturización:Sistemas compactos de alta presión y unidades integradas.

- Conectividad:Integración 5G y computación Edge.

- Salida de alta potencia:Sellos inteligentes y componentes compuestos con autorreparación.

Conclusión

Las estaciones hidráulicas siguen siendo esenciales para la industria moderna y, lejos de ser una tecnología obsoleta, están evolucionando rápidamente para satisfacer las demandas del siglo XXI. La integración del servocontrol electrohidráulico, el monitoreo de IoT, los variadores de frecuencia y otras tecnologías inteligentes está creando una nueva generación de sistemas hidráulicos que combinan las ventajas energéticas tradicionales con la eficiencia y la inteligencia modernas.

Ya sea que esté operando una pequeña unidad portátil para servicio de campo o administrando una instalación con docenas de grandes estaciones hidráulicas estacionarias, comprender tanto los principios fundamentales como las innovaciones de vanguardia es esencial para maximizar el rendimiento, la eficiencia y la confiabilidad.

Conclusiones clave para 2025

- Los servosistemas electrohidráulicos ofrecen una precisión sin precedentes

- El monitoreo de IoT permite el mantenimiento predictivo y reduce el tiempo de inactividad

- La tecnología VFD reduce drásticamente el consumo de energía

- Los sistemas híbridos combinan potencia hidráulica con eficiencia eléctrica

- La sostenibilidad y la eficiencia energética son ahora prioridades fundamentales de diseño.

Recursos adicionales

Organizaciones industriales:

- Asociación Nacional de Energía Fluida (NFPA)

- Hugtökin „þrýstiöryggisventill“, „þrýstilosunarventill“ og „þrýstingslækkandi loki“ eru oft notuð til skiptis, en þau þjóna í grundvallaratriðum mismunandi hlutverkum. Að blanda þeim saman í kerfinu þínu getur leitt til skemmda á búnaði eða verra.

- Comité Europeo de Energía Fluida (CETOP)

Normas técnicas:

- ISO 4413 (Sistemas de potencia de fluido hidráulico)

- ISO 11171 (Calibración de sensores de contaminación)

- IEC 61131 (estándares de controladores programables)

Publicaciones: