Cuando un cilindro neumático se mueve demasiado rápido o tiene problemas con el movimiento de deslizamiento, la solución generalmente reside en la selección e instalación adecuadas de la válvula de control de flujo. Una válvula de control de flujo neumática regula el flujo de aire comprimido para controlar la velocidad del actuador, lo que la hace esencial para cualquier sistema automatizado que requiera una sincronización precisa del movimiento. A diferencia de sus contrapartes hidráulicas, estas válvulas deben manejar dinámicas de fluidos compresibles donde las relaciones de presión y las condiciones del flujo sónico cambian fundamentalmente las características de control.

Cómo funcionan las válvulas neumáticas de control de flujo

La función básica consiste en crear una restricción variable en el paso del aire. A medida que el aire comprimido pasa a través del orificio estrechado, la energía de presión se convierte en energía cinética, produciendo una caída de presión que reduce el caudal aguas abajo. Pero el aire comprimido se comporta de manera diferente que los líquidos incompresibles, lo que introduce complejidades que afectan la estabilidad del control.

Cuando el aire fluye a través de una restricción, la relación entre la presión aguas arriba ($P_1$) y la presión aguas abajo ($P_2$) determina el régimen de flujo. Con caídas de presión moderadas, el flujo aumenta proporcionalmente con el diferencial de presión. Sin embargo, una vez que la relación de presión $P_2/P_1$ cae por debajo de un valor crítico (normalmente alrededor de 0,528 para el aire), la velocidad del flujo en la garganta alcanza la velocidad sónica local. Esta condición, llamada flujo estrangulado o flujo sónico, representa un límite fundamental.

En el flujo obstruido, reducir aún más la presión aguas abajo ya no aumenta el caudal másico. El flujo efectivamente ha "alcanzado su máximo" a la velocidad del sonido a través de ese tamaño de orificio. Este fenómeno físico proporciona estabilidad inherente a los sistemas neumáticos.

Estándar de clasificación de flujo ISO 6358Los valores tradicionales de Cv hidráulico se quedan cortos para aplicaciones neumáticas porque se basan en un flujo de agua incompresible. La norma ISO 6358 aborda esto con dos parámetros:

- Conductancia sónica (C):Capacidad máxima de caudal en condiciones de estrangulamiento, expresada en dm³/(s·bar).

- Relación de presión crítica (b):El punto de transición entre el flujo subsónico y sónico (normalmente de 0,2 a 0,5).

Las ecuaciones de flujo basadas en estos parámetros son:

Para flujo obstruido cuando $P_2/P_1 \le b$:

$$ Q = C \cdot P_1 \cdot K_t $$Para flujo subsónico cuando $P_2/P_1 > b$:

$$ Q = C \cdot P_1 \cdot K_t \cdot \sqrt{1 - \left(\frac{\frac{P_2}{P_1} - b}{1 - b}\right)^2} $$Donde $K_t$ es el factor de corrección de temperatura.

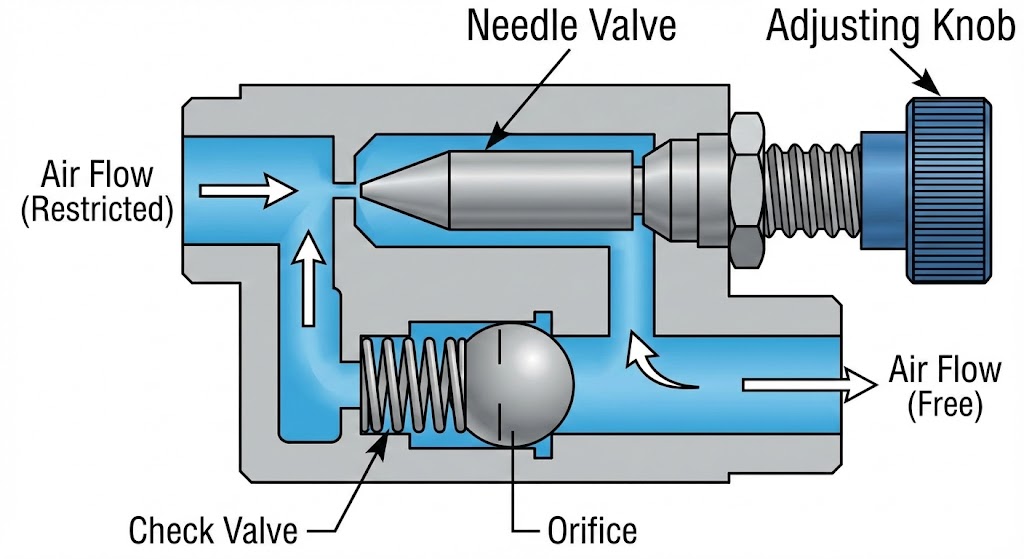

Construcción interna y componentes

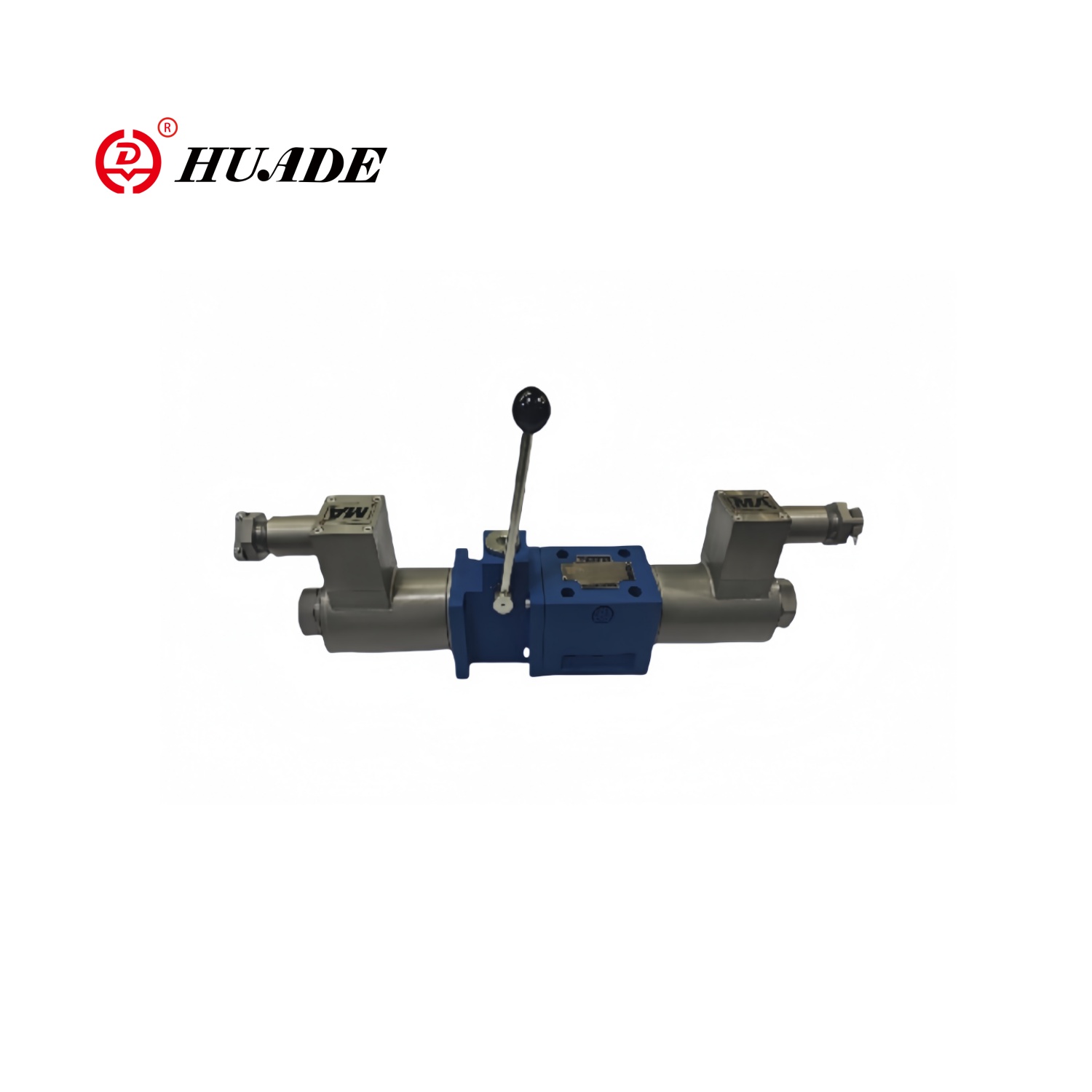

Un controlador de velocidad típico combina dos funciones en un cuerpo compacto: válvula de estrangulación y retención direccional.

Materiales del cuerpo de válvula:La selección depende del entorno. El latón con niquelado satisface las necesidades generales de la fábrica, mientras que el aluminio anodizado reduce el peso. El acero inoxidable (304/316) es esencial para las áreas de lavado y los plásticos de ingeniería (PBT) ofrecen soluciones livianas y rentables.

Diseño de válvula de aguja:Los diseños de alta calidad utilizan roscas de paso fino (10-15 rotaciones) para un control preciso en el rango de 10-50 mm/s. El ángulo del cono afecta la curva característica: los conos lineales proporcionan cambios proporcionales, mientras que los conos de igual porcentaje ofrecen un control más fino en aberturas bajas.

Configuración de la válvula de retención:La válvula de retención integrada permite el flujo libre en sentido inverso. Los tipos de sellos de labio son compactos pero pueden tener fugas a baja presión; Los tipos de bola o asiento proporcionan un cierre más hermético pero requieren más espacio.

Estrategias de control de entrada y salida

La posición de instalación afecta fundamentalmente al comportamiento del sistema. Esta distinción causa más problemas de campo que cualquier otro aspecto del control de flujo neumático.

Control de salida (restricción de escape)En esta configuración, la válvula de retención permite el flujo libre hacia el cilindro mientras que la aguja restringe el aire de escape que sale de la cámara opuesta. El principio de funcionamiento crea un colchón de presión. A medida que el pistón se mueve, el aire de escape crea una contrapresión, lo que mejora la rigidez y evita el deslizamiento.

Control de entrada (restricción de suministro)Aquí la aguja restringe el aire entrante mientras que el escape sale libremente. Esto a menudo conduce a un movimiento inestable ("sacudidas") porque la presión de la cámara de suministro cae cuando el volumen aumenta, lo que hace que el pistón se detenga hasta que la presión se restablezca.

"En caso de duda, mida." El medidor de salida es la opción predeterminada para los cilindros de doble efecto. La entrada dosificada solo debe reservarse para cilindros de simple efecto (retorno por resorte) o aplicaciones específicas de arranque suave.

| Característica | Medidor de salida (escape) | Medidor de entrada (suministro) |

|---|---|---|

| Suavidad de movimiento | Excelente (evita el deslizamiento) | Pobre (propenso a sacudidas) |

| Manejo de carga | Buena amortiguación para cargas en exceso | Peligro de fuga con cargas gravitacionales |

| Estabilidad de velocidad | Alto (efecto cojín) | Variable (depende del suministro) |

| Mejores aplicaciones | Cilindros de doble efecto | Cilindros de simple efecto |

Proceso de selección y dimensionamiento de válvulas

El tamaño adecuado evita válvulas de tamaño insuficiente que limitan la fuerza del actuador y válvulas de gran tamaño que sacrifican la resolución del control de velocidad.

Comience calculando el flujo requerido según las especificaciones del cilindro:

$$ Q = \frac{A \cdot L \cdot 60}{t} $$Donde $A$ es el área del pistón (cm²), $L$ es la longitud de la carrera (cm) y $t$ es el tiempo de carrera (segundos).

Caída de presión:Limite la caída de presión a través de la válvula a 0,5-1,0 bar con caudal nominal. Las gotas más altas desperdician energía; Las caídas extremadamente bajas indican una válvula sobredimensionada con mala resolución.

Instalación y solución de problemas

Instale la válvula de control de flujo lo más cerca posible del puerto del cilindro. Los tramos largos de tubería crean un volumen comprimible que actúa como un resorte neumático, lo que degrada la respuesta.

Ajuste inicial:Comience con la aguja abierta 3-4 vueltas. Si se produce un deslizamiento, verifique el control del medidor de salida. Si el movimiento es demasiado rápido, cierre gradualmente en incrementos de un cuarto de vuelta.

| Síntoma | Causa probable | Solución |

|---|---|---|

| Movimiento entrecortado (stick-slip) | Control de dosificación en cilindro de doble efecto | Reconfigurar para medir la salida |

| Cambios de velocidad a mitad de carrera | Fluctuación de la presión de suministro | Instalar regulador dedicado |

| Sin control de velocidad | Contaminación o aguja rota | Inspeccionar el filtro; reemplazar la válvula |

| El cilindro se desvía después de la parada | Fuga interna de la válvula de retención | Reemplace la válvula; comprobar la contaminación |

Mantenimiento y vida útil

Las válvulas neumáticas de control de flujo califican como componentes de bajo mantenimiento, pero una inspección regular previene fallas inesperadas.

En condiciones industriales normales con aire filtrado adecuadamente (mínimo de 40 micrones), las válvulas de calidad brindan5-10 añosde vida útil.

Factores que reducen la vida:

- Suministro de aire contaminado (mitad la vida útil del sello)

- Temperaturas extremas más allá de las clasificaciones de sello

- Ajuste agresivo que provoca desgaste del hilo.

- Exposición química (requiere acero inoxidable/FKM)

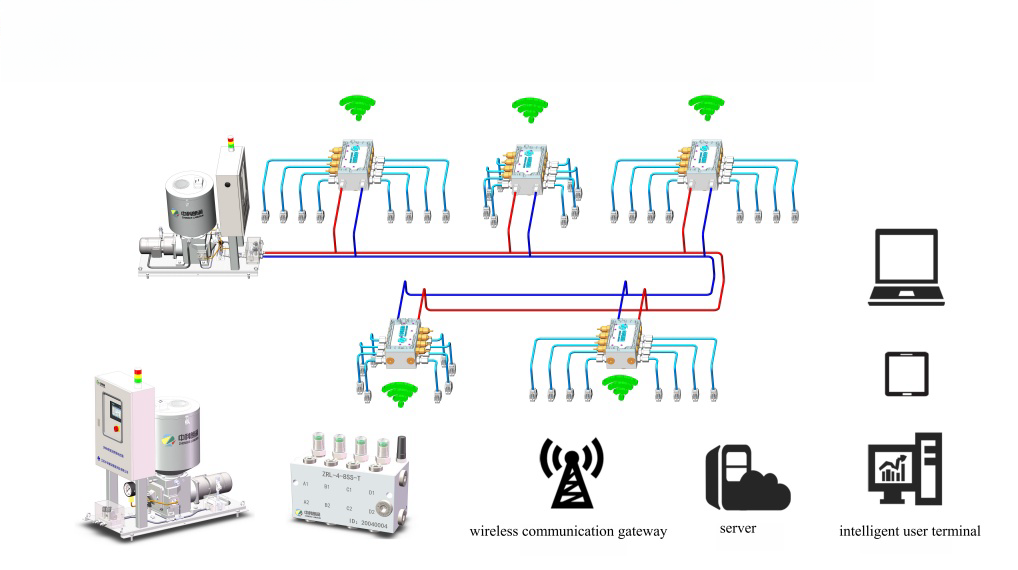

A medida que los sistemas industriales evolucionan, el control de flujo neumático se adapta incorporando sensores y conectividad de red. Si bien los actuadores eléctricos emergentes ofrecen precisión, los neumáticos siguen siendo superiores para aplicaciones de alta velocidad y carrera corta, atmósferas explosivas y entornos de lavado donde se requiere una sólida tolerancia a la sobrecarga.