¿Qué son las válvulas de secuencia hidráulica y por qué son importantes?

A válvula de secuencia hidráulicaes un componente de control de presión que impone un orden operativo estricto en sistemas de actuadores múltiples. A diferencia de las válvulas de alivio que protegen los sistemas de la sobrepresión, las válvulas de secuencia actúan comopuertas lógicas- bloquean el flujo hacia un circuito secundario hasta que el circuito primario alcanza un umbral de presión preestablecido.

Piénselo de esta manera: en una operación de mecanizado, necesita la pieza de trabajoSujetado con 200 bar de fuerza.antes de que la broca encaje. Una válvula de secuencia garantiza que el sistema hidráulico no pueda comenzar físicamente a perforar hasta que se confirme la presión de sujeción de 200 bar. No se trata sólo de tiempo - se trata deverificación de fuerza.

La distinción central aquí es fundamental para los ingenieros:Control basado en la posición(usando interruptores de límite) verificadóndeun actuador lo es, perocontrol basado en la presión(usando válvulas de secuencia) verificacuanta fuerzael actuador realmente ha generado. En aplicaciones como conformado de metales, accesorios de soldadura u operaciones de prensado, esta garantía de fuerza no es negociable ni para la seguridad ni para la calidad del proceso.

Cómo funcionan las válvulas de secuencia: el mecanismo de equilibrio de fuerzas

Principio operativo básico

La válvula de secuencia funciona de forma sencillaecuación de equilibrio de fuerzas:

Dónde:

- PAÍ beinvirkum loki er aðalkeflinu stjórnað beint af gorm og inntaksþrýstingi. Þetta krefst a

- Acarrete= Área efectiva del carrete de la válvula

- Fprimavera= Fuerza del resorte preestablecida

- Pdrenar= Contrapresión en la cámara de drenaje/resorte

La secuencia operativa de tres etapas:

- Etapa 1 - Activación del circuito primario:El flujo de la bomba ingresa al Puerto A e impulsa el actuador primario (por ejemplo, un cilindro de sujeción). El carrete principal de la válvula permanece cerrado, bloqueando el flujo al puerto B.

- Etapa 2 - Acumulación de presión:A medida que el actuador principal completa su carrera o encuentra resistencia, la presión en el puerto A aumenta. La fuerza hidráulica que actúa sobre el carrete de la válvula aumenta proporcionalmente.

- Etapa 3: cambio de válvula y liberación del circuito secundario:CuandoPAalcanza la presión de apertura (normalmente 50-315 bar dependiendo del ajuste del resorte), el carrete se desplaza contra el resorte. Esto abre un pasaje interno, redirigiendo el flujo del Puerto A al Puerto B, que luego activa el actuador secundario (por ejemplo, un cilindro de alimentación).

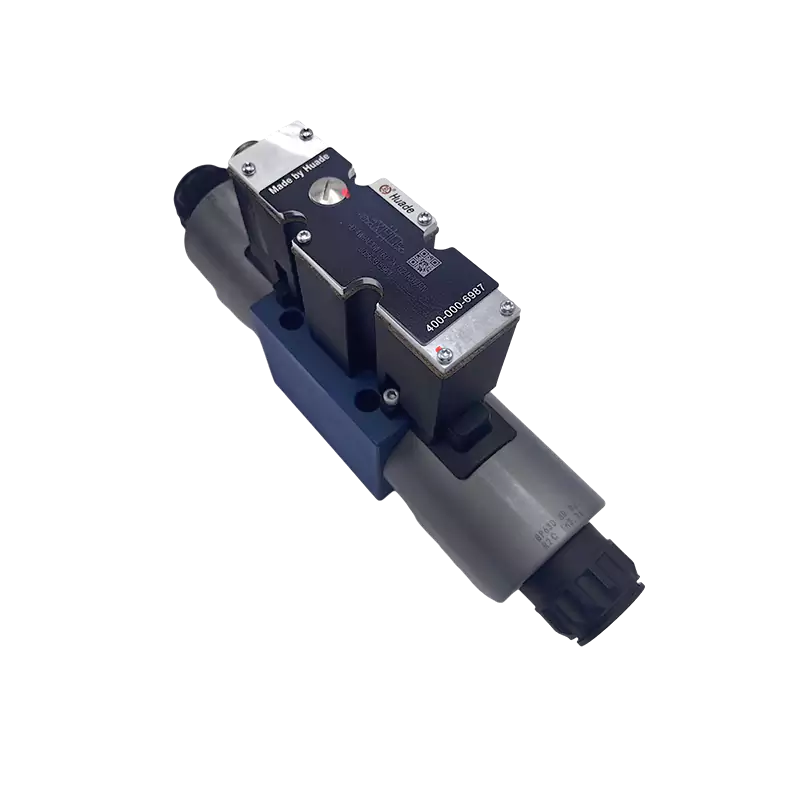

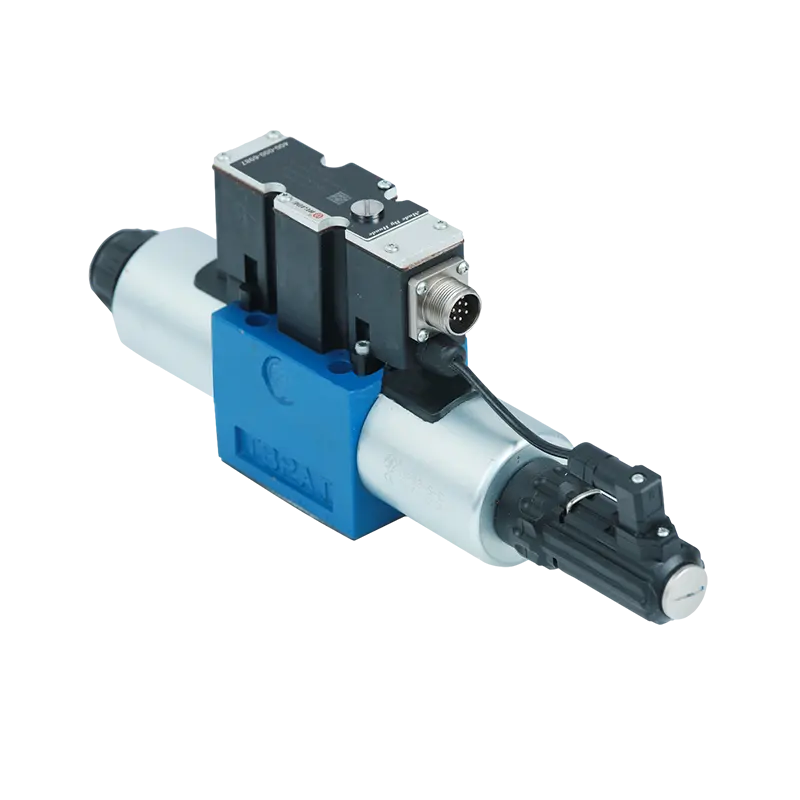

Diseños operados por piloto versus diseños de acción directa

Para aplicaciones de alto flujo (>100 L/min), los fabricantes utilizandiseños operados por pilotoen lugar de tipos de acción directa. Aquí está el fundamento de ingeniería:

En una válvula de acción directa, el carrete principal está controlado directamente por el resorte y la presión de entrada. Esto requiere unOzbiljne vibracije/šum klepetanjapara manejar grandes fuerzas de flujo, lo que hace que la válvula sea voluminosa y difícil de ajustar con precisión.

A válvula de secuencia operada por pilotoutiliza un diseño de dos etapas:

- un pequeñoasiento piloto(controlado por un resorte ajustable de baja fuerza) detecta la presión del Puerto A

- Cuando la presión piloto alcanza el punto de ajuste, abre y despresuriza la cámara de control del carrete principal.

- Esto permite que el carrete principal, mucho más grande, se desplace con una fuerza mínima.

Ventaja práctica:Una válvula operada por piloto puede manejar 600 L/min a 315 bar mientras sigue usando un resorte ajustable manualmente para ajustar la presión. Modelos como elSerie DZ-L5XLogre esto con capacidades de flujo desde NG10 (200 L/min) hasta NG32 (600 L/min).

Tipos de configuración: variaciones de ruta de control y drenaje

El comportamiento de una válvula de secuencia depende fundamentalmente dede donde viene la señal de controlydonde drena la cámara del resorte. Esto crea cuatro configuraciones distintas:

| Tipo de configuración | Fuente de señal de control | Camino de drenaje | Fórmula de presión de agrietamiento | Mejor aplicación |

|---|---|---|---|---|

| Si la contaminación excede los límites, espere: | Presión del puerto A (entrada) | Tanque (puerto Y): casi 0 bar | Pcolocar=Fprimaverasolo | Secuencia estándar donde se requiere un ajuste de presión preciso e independiente de la carga |

| Control interno, drenaje interno | Presión del puerto A (entrada) | Puerto B (salida) | Pcolocar=Fprimavera+PB | Aplicaciones donde la presión aguas abajo PBes estable y predecible |

| Control externo, drenaje externo | Puerto X (piloto remoto) | Tanque (puerto Y) | Pcolocarbasado en PX | Circuitos de enclavamiento complejos que requieren señales de activación externas |

| Control externo, drenaje interno | Puerto X (piloto remoto) | Puerto B (salida) | Complejo: depende de PXy pB | Raros: aplicaciones especializadas de equilibrio o retención de carga |

Regla de diseño crítica para drenaje externo

ParaEl 90% de las aplicaciones de secuenciación., debes usarDrenaje externo (puerto Y al tanque)configuración. He aquí por qué:

Si utiliza por error un drenaje interno y el circuito aguas abajo (Puerto B) tiene una presión variable (digamos que fluctúa entre 20 y 80 bar debido a cambios de carga), su presión de apertura se convierte en:

Estecolumpio de 60 barrasLa presión de ruptura destruye toda la lógica de la secuenciación de verificación de fuerza. La válvula podría dispararse prematuramente bajo cargas ligeras o retrasarse bajo cargas pesadas. Siempre dirija el drenaje en Y directamente al tanque a menos que tenga una razón de ingeniería específica documentada en el esquema hidráulico.

Válvula de secuencia versus válvula de alivio: por qué la similitud estructural enmascara la diferencia funcional

Esta es una de las comparaciones más buscadas, y con razón. Ambas válvulas utilizan carretes accionados por resorte y responden a la presión. Pero confundir sus funciones puede provocar errores catastróficos en el diseño del sistema.

| Característica | Válvula de secuencia | Válvula de alivio |

|---|---|---|

| Función primaria | Redirección de flujo- dirige el fluido al circuito secundario después del umbral de presión | Limitación de presión- vierte el exceso de flujo al tanque para evitar la sobrepresión |

| Estado de funcionamiento normal | Abretemporalmenteluego se cierra después de que se completa la secuencia | Abrecontinuamentecuando el sistema excede el punto de ajuste |

| Función del puerto de salida (B) | Envía flujo acircuito de trabajo(flujo útil) | Envía flujo atanque(energía/calor desperdiciado) |

| Requisito de precisión | Alto- debe dispararse en el punto exacto de verificación de fuerza (tolerancia de ±5 bar) | Moderado- sólo necesita evitar daños (±10-15 bar aceptables) |

| Rol del sistema | Elemento lógico de control- determinacuandoocurren acciones | Dispositivo de seguridad- previenesilas condiciones exceden los límites |

| ¿Pueden reemplazarse entre sí? | NO- Una válvula de alivio desperdiciaría energía continuamente; una válvula de secuencia no protegerá contra la sobrepresión | |

Puerto B (salida)

A válvula de alivioes como una válvula de alivio de presión en una olla a presión: expulsa el vapor (para desperdiciarlo) cuando la presión sube peligrosamente.

A válvula de secuenciaes como un dispositivo de seguridad en un torno: evita que el husillo arranque hasta que se confirme que la protección del mandril está cerrada. esta haciendo cumplirorden, no solo limitar la presión.

Válvulas de secuencia unidireccional: solución del problema del flujo de retorno

Las válvulas de secuencia estándar crean un problema durante la carrera de retorno: si el flujo de retorno del actuador secundario debe regresar a través de la válvula de secuencia, encuentra elresistencia total a la presión de agrietamiento.

Ejemplo: Su válvula de secuencia está configurada a 180 bar. Durante la retracción, incluso si solo necesita 20 bar para tirar del cilindro hacia atrás, necesitará superar los 180 bar para que el flujo pase a través de la válvula en sentido inverso. Esto provoca:

- Velocidades de retracción extremadamente lentas

- Generación masiva de calor (desperdicio de 160 bar × flujo)

- Posible cavitación en el actuador.

Solución: válvula de retención integrada

A válvula de secuencia unidireccionalincorpora unválvula de retención paralela(a veces llamado verificación de omisión) que permiteflujo inverso libredel puerto B al puerto A. La válvula de retención normalmente tiene una presión de apertura de solo 0,5-2 bar, lo que significa:

- dirección hacia adelanteLa abrazadera permanece presurizada a más de 150 bar durante la perforación.

- Dirección inversa(B→A): La válvula antirretorno pasa por alto el carrete principal (craqueo de 2 bar)

Esto esobligatorioen circuitos donde el actuador secundario debe retraerse a través de la misma válvula. Los fabricantes proporcionanCurvas ΔP vs. Flujopara la ruta de la válvula de retención: verifique esto a su caudal de retorno máximo para garantizar una caída de presión aceptable.

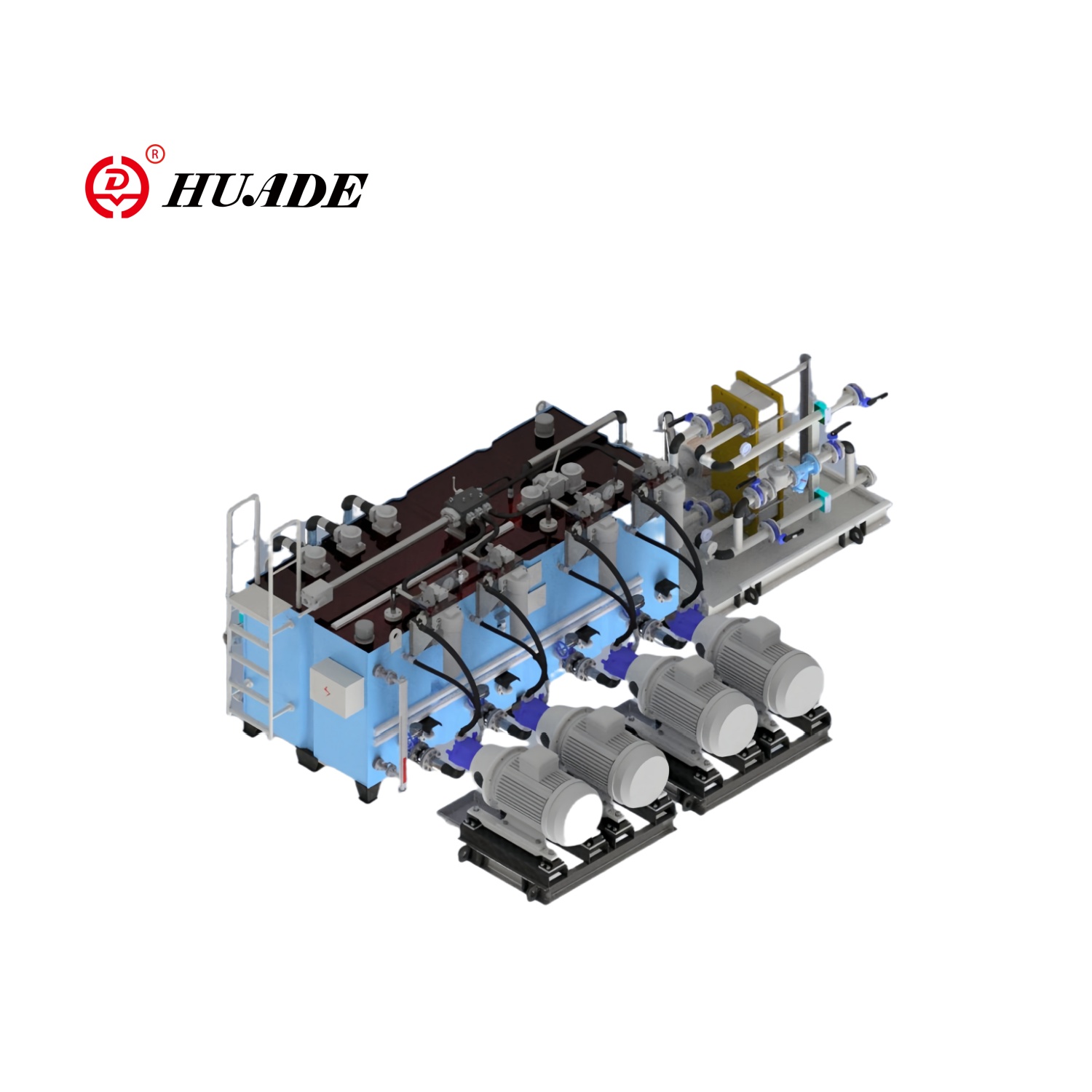

Ejemplo de aplicación: circuito de sujeción y luego alimentación de taladradora

Veamos una aplicación clásica que demuestra por qué las válvulas de secuencia son irremplazables en trabajos de precisión:

El requisito

Un taladro de columna vertical debe:

- Abrazaderala pieza de trabajo conmínimo 150 baresfuerza

- Perforarla pieza de trabajo sólo después de verificar la sujeción

- Retraerel taladro

- Soltarla pieza de trabajo

Por qué falla aquí el control de posición

Si usara un interruptor de límite en el cilindro de sujeción, se activaría cuando el cilindrotocala pieza de trabajo, pero antes de que se acumule la fuerza de sujeción real. Una pieza de trabajo deformada o un accesorio flojo provocaría que el taladro avanzara hacia una pieza sin sujetar, lo que provocaría:

- Expulsión de la pieza de trabajo (peligro para la seguridad)

- Brocas rotas

- Piezas de desecho

Diseño de circuito de válvula de secuencia

Componentes:

- SV1:Válvula de secuencia (punto de ajuste: 150 bar) en circuito de sujeción

- Cilindro de sujeción:diámetro de 50 mm

- Cilindro de alimentación:Diámetro de 32 mm

- Alivio de presión:200 bar (seguridad del sistema)

Lógica de funcionamiento:

- La válvula direccional energiza:El flujo ingresa al cilindro de sujeción a través del puerto A del SV1

- ΔP aceptable:El cilindro avanza hasta hacer contacto con la pieza de trabajo. La presión en el puerto A comienza a aumentar.

- Acumulación de presión:Cuando la fuerza de sujeción alcanza los 150 bar (equivalente a ~2950 kg de fuerza de sujeción para un diámetro de 50 mm), el SV1 se abre.

- El cilindro de alimentación se activa:El flujo ahora se desvía al Puerto B de SV1, haciendo avanzar el cilindro de alimentación de perforación.

- Fuerza mantenida:La abrazadera permanece presurizada a más de 150 bar durante la perforación.

La visión crítica:el sistemano puede perforar físicamentehasta que exista suficiente fuerza de sujeción. Se trata de seguridad basada en hardware: ningún sensor o lógica de software puede evitarla.

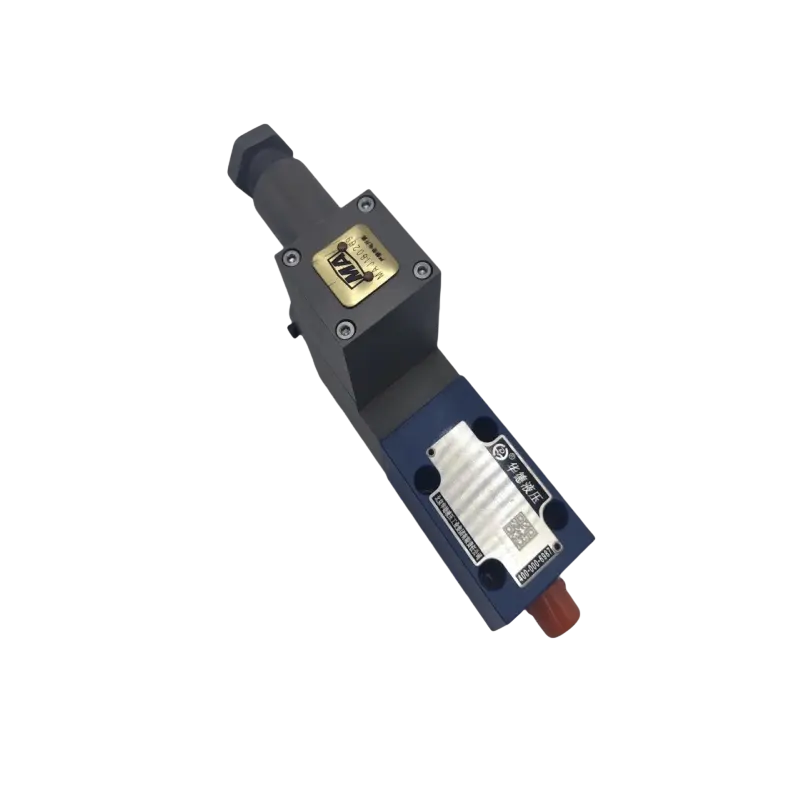

Criterios de selección: válvula adecuada para la aplicación

1. Especificación del rango de presión

Las válvulas de secuencia están disponibles en múltiples configuraciones de rango de presión, típicamente:

- Rango bajo:10-50 bar (sujeción suave, piezas delicadas)

- Rango medio:50-100 bar (montaje general)

- Gama alta:100-200 bar (formado, prensado)

- Gama extra alta:200-315 bar (estampación pesada, forja)

Regla de selección:Elija una válvula cuyoEl rango de ajuste abarca su punto de ajuste objetivo.. Si necesita 180 bar, seleccione una válvula de rango de 100-200 bar o 150-315 bar. No utilice una válvula de 50-315 bar: el resorte será demasiado rígido para un ajuste fino en el extremo superior.

2. Capacidad de flujo versus caída de presión

La válvula debe pasar suflujo instantáneo máximosin una caída excesiva de presión. Los fabricantes proporcionanCurvas Q-ΔPmostrando pérdida de presión a varios caudales.

Especificación de ejemplo:

- Flujo requerido:120 l/min

- ΔP aceptable:<10 bar (para minimizar el desperdicio de energía)

- Válvula seleccionada:NG20 (clasificado para 400 L/min): proporciona 5-6 bar ΔP a 120 L/min

Error común:Seleccionar una válvula dimensionada exactamente para el flujo nominal. Esto ignora la caída de presión que aumenta exponencialmente con flujos altos. Siempre tallaal menos el 150% del caudal nominalpara un funcionamiento suave.

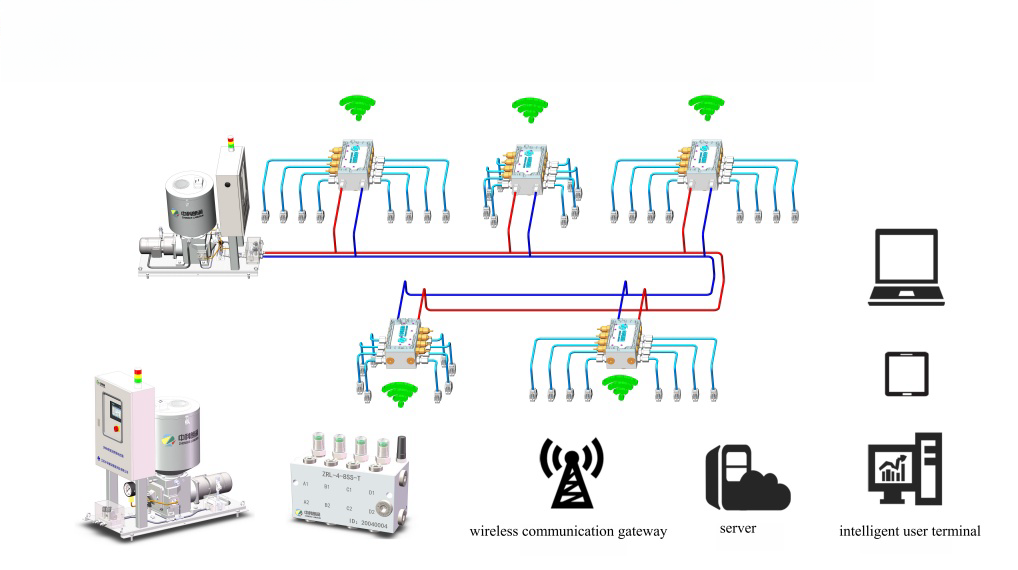

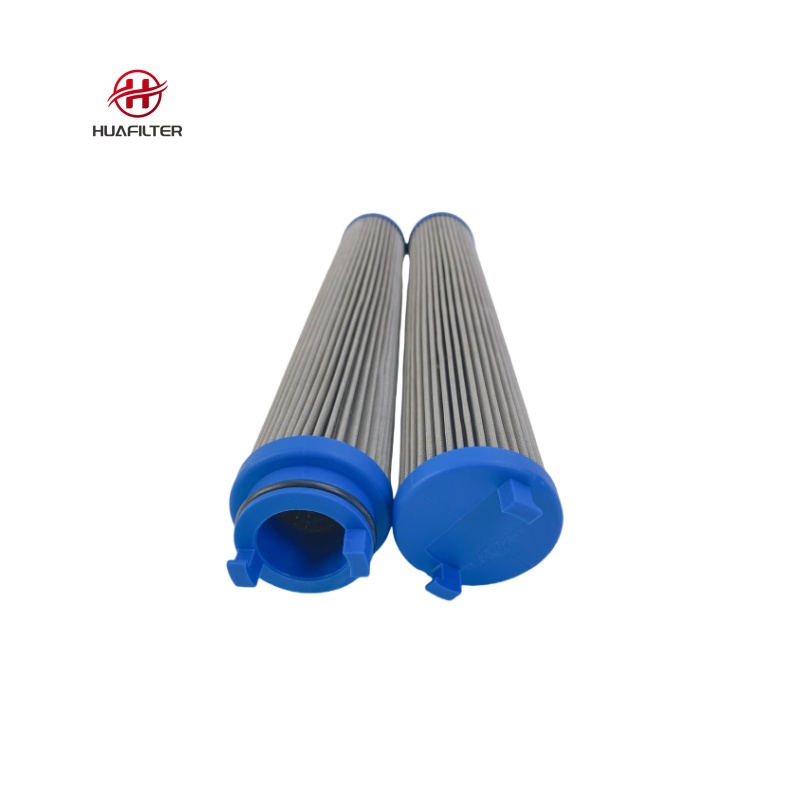

3. Requisitos de limpieza de fluidos

Aquí es donde se originan muchas fallas en el campo. Las válvulas de secuencia operadas por piloto tienenorificios internos y tierras de controlcon espacios libres tan ajustados como5-10 micras. Los pasajes de control de la cámara de resorte son aún más sensibles.

Especificación obligatoria de contaminación:

- ISO 4406:20/18/15 o mejor

- NAS 1638:Clase 9 o mejor

Traducción: Su aceite hidráulico debe tener:

- Menos de 20.000 partículas >4 μm por 100 ml

- Menos de 4000 partículas >6 μm por 100 ml

- Menos de 640 partículas >14 μm por 100 ml

Implementación práctica:

- InstalarFiltración absoluta de 10 micras(β₁₀ ≥ 200) en la línea de retorno

- Usarfiltros de 3 micrasen líneas de drenaje piloto (si es drenaje externo)

- ImplementarAnálisis de aceite cada 500 horas de funcionamiento.(recuento de partículas, contenido de agua, viscosidad)

Si la contaminación excede los límites, espere:

- carrete pegado(la válvula no se abre ni se cierra)

- M10(el desgaste interno aumenta las fugas)

- Caza/oscilación(operación piloto errática)

4. Estándares de interfaz de instalación

Acción correctivasubplacas o colectoressegún los estándares de la industria:

| Tamaño de válvula (NG) | Estándar de montaje | Tamaño del perno | Especificaciones de par | Acabado superficial requerido |

|---|---|---|---|---|

| NG06 | ISO 5781 (D03) | M5 | 6-8 Nm | Ra 0,8 µm |

| NG10 | ISO 5781 (D05)/DIN 24340 | M10 | 65-75 Nm | Ra 0,8 µm |

| NG20/NG25 | ISO 5781 (D07) | M10 | 75 Nm | Ra 0,8 µm |

| NG32 | ISO 5781 (D08) | M12 | 110-120 Nm | Ra 0,8 µm |

Regla de instalación crítica:La superficie de montajetolerancia de planituddebe ser0,01 mm por 100 mm. Utilice una placa de superficie rectificada de precisión para verificar. Cualquier deformación provoca la extrusión de la junta tórica a una presión de 315 bar, lo que provoca fugas externas.

Solución de problemas de fallas comunes

| Síntoma | Causa raíz probable | Verificación de diagnóstico | Acción correctiva |

|---|---|---|---|

| La válvula se abre demasiado pronto (cambio prematuro) | 1. Fatiga/fallo del resorte 2. Configuración de drenaje incorrecta 3. Erosión del orificio piloto |

1. Mida la presión de apertura con un manómetro. 2. Verifique que el puerto Y drene al tanque. 3. Verifique la posición del tornillo de ajuste del piloto. |

1. Reemplace el conjunto de resorte 2. Reconfigurar al drenaje externo 3. Reemplace la sección piloto o la válvula completa. |

| La válvula no se abre (no hay flujo secundario) | 1. Carrete atascado por contaminación 2. Cámara piloto obstruida 100,000 ширхэгээс цөөн 100,000 тоосондлууд> 100мл тутамд 4 мкм |

1. Compruebe la limpieza ISO del aceite. 2. Retire la cubierta del piloto, inspeccione el orificio. 3. Verificar el ajuste versus la capacidad de presión del sistema |

1. Limpiar/enjuagar el sistema, reemplazar los filtros, posiblemente reemplazar la válvula 2. Piezas piloto limpias por ultrasonidos 3. Reducir el punto de ajuste o aumentar la presión de la bomba. |

| Vibración severa/ruido de castañeteo | 1. Volumen de control piloto sobredimensionado 2. Aire en la cámara de control 2. Capacidad de flujo versus caída de presión |

1. Verifique la longitud de las líneas piloto (X, Y) 2. Purgue bien el sistema 3. Mida la frecuencia de vibración frente a las RPM de la bomba |

1. Utilice un montaje múltiple compacto para minimizar la longitud de la línea 2. Instale válvulas de purga en puntos altos. 3. Instale el amortiguador de impulsos o cambie la velocidad de la bomba. |

| El ajuste de presión varía con el tiempo | 1. Expansión térmica del resorte. 2. Desgaste que provoca fugas internas. 3. Degradación del sello |

1. Controle la presión a diferentes temperaturas del aceite 2. Mida la fuga desde el puerto de drenaje. 3. Inspeccione si hay llanto externo. |

1. Utilice un diseño con temperatura compensada o controle la temperatura del aceite. 2. Reemplace los carretes/agujeros desgastados 3. Reemplace los sellos con el material correcto (NBR para aceite mineral, FKM para éster de fosfato) |

| Fuga externa en la cara de montaje | 1. Juntas tóricas dañadas o de material incorrecto 2. Superficie de montaje no plana (>0,01 mm/100 mm) 3. Torsión de perno incorrecta |

1. Inspeccione las juntas tóricas en busca de cortes o hinchazón. 2. Verifique la superficie con el indicador de cuadrante 3. Utilice una llave dinamométrica para verificar las especificaciones. |

1. Reemplace las juntas tóricas (coincida con el tipo de fluido) 2. Vuelva a mecanizar o superponga la superficie de montaje 3. Apriete los pernos a 75 Nm (M10) en forma de estrella. |

El fracaso de la cascada de contaminación

A continuación se muestra una secuencia de falla típica que se observa en los sistemas industriales:

Mes 1-6:La contaminación por aceite aumenta lentamente desde ISO 18/16/13 (aceptable) hasta 21/19/16 (marginal). Aún no hay síntomas.

Mes 7:Spool comienza a exhibiradherencia(comportamiento stick-slip). El punto de ajuste de presión se vuelve errático: a veces 175 bar, a veces 195 bar. La producción informa rechazos "aleatorios".

Mes 8:El mantenimiento aumenta el ajuste para compensar el "resorte débil" percibido. Ahora configúrelo en 210 bar. El actuador primario comienza a sobrecalentarse (fuerza de sujeción excesiva).

Mes 9:El desgaste interno por partículas se acelera. Aumentan las fugas. La válvula ahora "caza": se abre y se cierra rápidamente, creando choques hidráulicos. Las mangueras aguas abajo empiezan a fallar.

Mes 10:Fallo catastrófico: el carrete se atasca completamente abierto. Sin control de secuenciación. El actuador secundario se activa con el primario a presión cero. Choque del equipo o expulsión de la pieza de trabajo.

Causa raíz: decisión única de ampliar el intervalo de cambio de filtro de 1000 a 1500 horas para "ahorrar costos".

Prevención: Cumplimiento riguroso de la limpieza ISO 20/18/15 mediante una filtración adecuada y muestreo de aceite trimestral.

Conclusiones clave para los diseñadores de sistemas

- Las válvulas de secuencia verifican la fuerza, no la posición.Utilícelos cuando la fuerza de sujeción, la fuerza de presión o la retención de carga sean críticas para la seguridad.

- Configuración de drenaje externo(Y al tanque) es obligatorio en el 90 % de las aplicaciones para lograr ajustes de presión estables e independientes de la carga.

- Diseños operados por pilotoson esenciales para caudales >100 L/min. Ofrecen una mejor capacidad de ajuste y fuerzas operativas más bajas que los tipos de acción directa.

- La limpieza del fluido no es negociable.Especifique ISO 20/18/15 e implemente una filtración absoluta de 10 micrones como mínimo. Presupuesto para análisis trimestral de aceite.

- Las válvulas unidireccionales no son opcionales.en circuitos donde el actuador secundario debe retraerse a través de la válvula. La válvula antirretorno integrada evita un enorme desperdicio de energía.

- Tamaño para el 150% del caudal nominalpara mantener la caída de presión por debajo de 10 bar. Esto mejora la eficiencia y reduce la generación de calor.

- La precisión de la superficie de instalación es importante.Una subplaca deformada provoca la falla de la junta tórica bajo alta presión. Verifique una planitud de 0,01 mm/100 mm.

Cuando se seleccionan, instalan y mantienen adecuadamente, las válvulas de secuencia hidráulica brindan décadas de servicio confiable para hacer cumplir la lógica operativa que mantiene los sistemas automatizados seguros y productivos.