Una válvula de control direccional hidráulica de 2 vías es uno de los componentes más simples pero esenciales en los sistemas de energía hidráulica. El nombre indica exactamente lo que hace: tiene dos puertos de fluido y dos posiciones de trabajo distintas. Piense en ello como un sofisticado interruptor de encendido y apagado para aceite hidráulico, similar a cómo un grifo de agua controla el flujo en su hogar.

Los dos puertos normalmente se denominan entrada y salida, aunque en los sistemas hidráulicos estos términos pueden ser flexibles según el diseño del circuito. A diferencia de las válvulas más complejas que tienen puertos P (presión), T (tanque), A y B (trabajo) separados, una válvula de 2 vías se enfoca en una tarea fundamental: permitir el flujo entre dos puntos o bloquearlo por completo.

Estas válvulas existen en dos configuraciones básicas. Una válvula normalmente cerrada (NC) permanece cerrada cuando no se aplica energía o fuerza, bloqueando todo el flujo. Una vez que la activa, la válvula se abre y el líquido puede pasar. Una válvula normalmente abierta (NO) funciona en sentido contrario: comienza a abrirse y se cierra cuando se activa. La elección entre estos dos depende completamente de lo que sucede cuando su sistema se queda sin energía. Para aplicaciones críticas para la seguridad, debe pensar detenidamente si desea flujo o ningún flujo en un escenario de pérdida de energía.

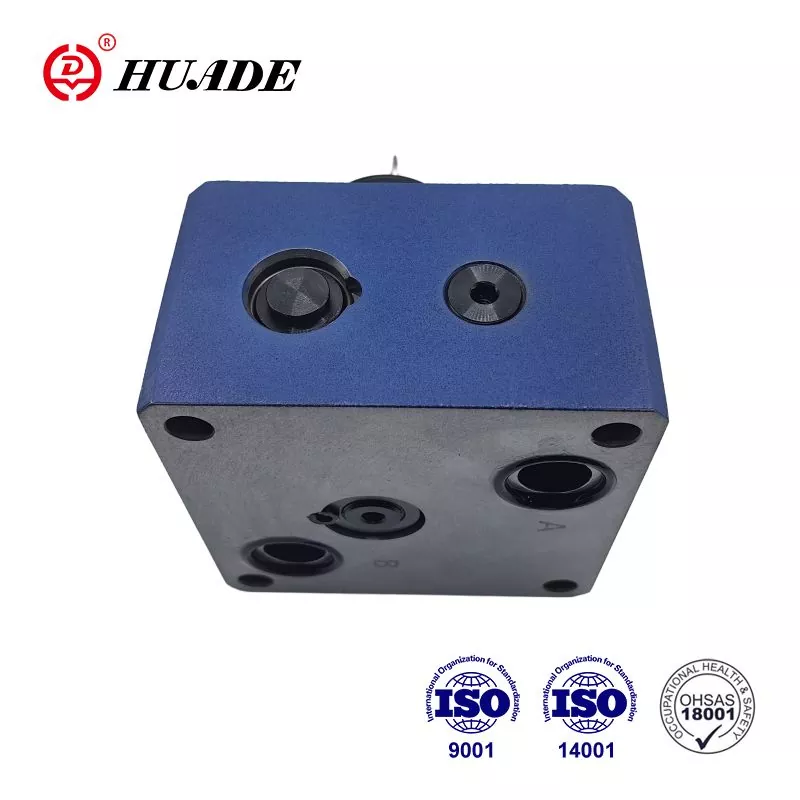

La belleza de una válvula de control direccional hidráulica de 2 vías reside en su simplicidad. Al manejar solo la función básica de permiso o denegación, estas válvulas se convierten en bloques de construcción para una lógica hidráulica más compleja. Puede combinar varias válvulas de 2 vías en un bloque múltiple para crear circuitos de control sofisticados y al mismo tiempo mantener un sellado y una confiabilidad excelentes.

Tipos de diseño principales: construcción de asiento versus carrete

Cuando los ingenieros seleccionan una válvula de control direccional hidráulica de 2 vías, la decisión más importante se reduce a la estructura interna. Dos diseños dominan el mercado y cada uno supone un compromiso de ingeniería diferente entre el rendimiento del sellado y la capacidad de flujo.

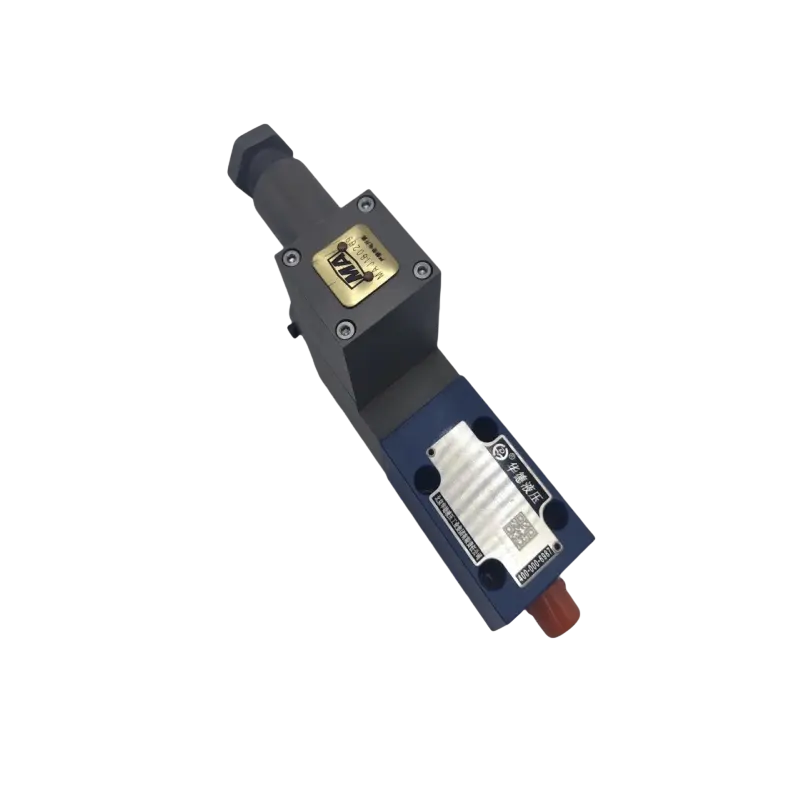

Diseño de válvula de asiento: máximo rendimiento de sellado

Las válvulas de asiento utilizan un elemento en forma de cono o de bola que presiona contra un asiento de precisión para bloquear el flujo. Cuando se aplica fuerza (mediante un resorte o actuador), este elemento se levanta del asiento y el fluido pasa a través de él. El contacto físico entre el obturador y el asiento crea lo que los ingenieros llaman un sello duro.

Este diseño ofrece un control de fugas excepcional. Las válvulas de 2 vías de tipo asiento de alta calidad pueden lograr fugas internas cercanas a cero, a menudo menos de 0,7 cc/min (aproximadamente 10 gotas por minuto), incluso a presiones que alcanzan los 350 bar o 5000 psi. Para aplicaciones en las que necesita mantener una carga durante horas o días sin que se desvíe, no hay nada mejor que una válvula de asiento.

[Imagen del diagrama de sección transversal de la válvula hidráulica de asiento frente a la válvula hidráulica de carrete]La carrera corta del elemento de asiento también permite tiempos de respuesta rápidos. Muchas válvulas de asiento de acción directa conmutan en aproximadamente 50 milisegundos. El diseño simple con menos piezas móviles generalmente se traduce en una vida útil más larga y menores requisitos de mantenimiento. Los diseños de asiento premium pueden proporcionar sellado bidireccional, lo que significa que bloquean el flujo de manera efectiva independientemente de desde qué dirección se aplica la presión.

Diseño de válvula de carrete: alta capacidad de flujo

Las válvulas de carrete adoptan un enfoque diferente. Un elemento cilíndrico (el carrete) se desliza dentro de una cámara perforada con precisión. El carrete tiene secciones elevadas llamadas tierras y secciones empotradas llamadas ranuras. A medida que el carrete se mueve, estas características bloquean los puertos o los conectan a través de pasajes internos.

Para elegir la válvula de control direccional hidráulica de 2 vías adecuada es necesario adaptar las características de la válvula a sus requisitos específicos. Un enfoque sistemático evita tanto la especificación excesiva (que desperdicia dinero) como la especificación insuficiente (que provoca fallas).

Utilice un multímetro para verificar el voltaje en los terminales del solenoide durante la operación prevista. Los sistemas de control pueden desarrollar fallas que impidan que el voltaje llegue a la válvula aunque todo parezca normal. Mida la resistencia de la bobina y compárela con las especificaciones del fabricante. Una bobina puede fallar al abrirse (resistencia infinita) o parcialmente en cortocircuito (baja resistencia), y ambas condiciones impiden el funcionamiento normal.

Esta innovación estructural es importante porque tradicionalmente, aumentar el flujo significaba aumentar el diámetro del carrete. Los carretes más grandes requieren más fuerza para moverse y un mecanizado más complejo. El enfoque de múltiples rutas le permite utilizar equipos de fabricación estándar y al mismo tiempo mejorar drásticamente el flujo nominal. Para aplicaciones como descarga rápida de bombas en sistemas hidráulicos de alta potencia, esta capacidad de flujo hace que las válvulas de carrete sean la única opción práctica.

| Factor de rendimiento | Válvula de asiento | Válvula de carrete |

|---|---|---|

| Fuga interna | Cerca de cero (<0,7 cc/min a 350 bar) | Moderado (fuga de espacio presente) |

| Mecanismo de sellado | Contacto físico duro con el asiento. | Ajuste de holgura de precisión |

| Capacidad máxima de flujo | Limitado por el tamaño del asiento | Muy alto (hasta 1100+ L/min con diseño de trayectorias múltiples) |

| Velocidad de respuesta | Rápido (carrera corta, ~50 ms) | Rápido pero depende de la fuerza de actuación. |

| Vida útil | Largo (menos desgaste) | Bueno (requiere líquido limpio) |

| Mejores aplicaciones | Mantenimiento de carga, aislamiento de acumulador, circuitos sin fugas | Conmutación de alto flujo, descarga de bomba, alta densidad de potencia |

La selección entre diseños de obturador y carrete representa un punto de decisión de ingeniería clásico. Si su aplicación implica retención estática de alta presión (como sujeción hidráulica o aislamiento de acumulador), la característica de cero fugas de una válvula de asiento es esencial. Pero si necesita una conmutación dinámica de alto flujo (como una descarga rápida de la bomba), la capacidad de flujo de una válvula de carrete se convierte en el requisito crítico.

Cómo se operan estas válvulas: métodos de actuación

Una válvula de control direccional hidráulica de 2 vías necesita fuerza para cambiar de posición. El método que utilice para generar esa fuerza afecta significativamente la velocidad de respuesta, la capacidad de presión y la confiabilidad de la válvula. Dos enfoques de actuación eléctrica dominan las aplicaciones industriales.

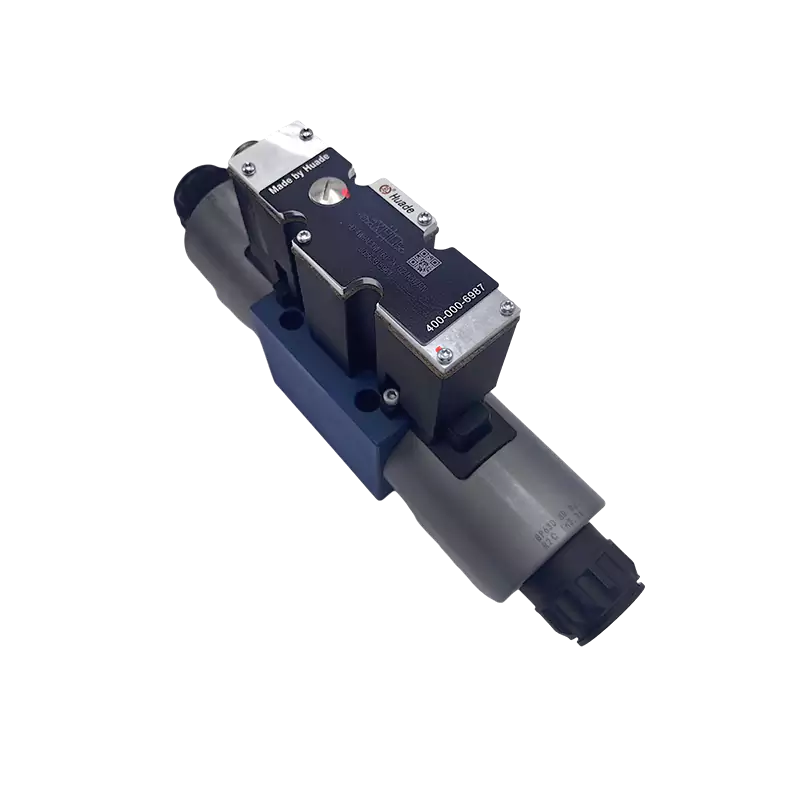

Válvulas solenoides de acción directa

En un diseño de acción directa, una bobina electromagnética tira de una armadura que se conecta directamente al elemento de la válvula. Cuando energiza la bobina, la fuerza magnética mueve inmediatamente el asiento o el carrete.

La principal ventaja es la velocidad. Las válvulas de 2 vías de acción directa generalmente responden en aproximadamente 50 milisegundos desde el momento en que se aplica energía. Igual de importante es que estas válvulas no dependen de la presión del sistema para funcionar. Funcionan de manera confiable durante el inicio del sistema o en condiciones de baja presión. Para funciones críticas para la seguridad, como los circuitos de descarga del acumulador, las válvulas de asiento de acción directa pueden regresar por resorte, lo que significa que regresan automáticamente a una posición segura si falla la energía eléctrica, sin necesidad de presión hidráulica mínima.

Los desarrollos recientes en la tecnología de válvulas solenoides de baja potencia (LPSV) han transformado el panorama de la eficiencia. Las válvulas solenoides tradicionales pueden consumir entre 10 y 20 vatios de forma continua. Los diseños LPSV modernos han reducido el consumo de energía a tan solo 1,4 vatios, y algunas unidades especializadas alcanzan los 0,55 vatios.

Esta reducción de potencia crea varios beneficios prácticos. Un menor consumo de energía significa menos generación de calor, lo que prolonga directamente la vida útil de la bobina y reduce el estrés térmico en los sellos y otros componentes. En los diseños de armadura húmeda (donde el fluido hidráulico rodea el núcleo del solenoide), el calor excesivo puede provocar que ciertos fluidos, como las mezclas de agua y glicol, se descompongan y formen depósitos de barniz en las piezas móviles. Al minimizar el calor de la fuente, la tecnología LPSV aborda este mecanismo de degradación a largo plazo.

Desde la perspectiva del sistema, una menor potencia también significa que puede operar más válvulas desde la misma fuente de alimentación y circuito de control. En entornos peligrosos como aplicaciones de petróleo y gas, el consumo reducido de energía disminuye el riesgo de fuentes de ignición. Muchas válvulas LPSV pueden cumplir requisitos intrínsecamente seguros, mejorando significativamente las clasificaciones de seguridad en atmósferas explosivas.

Válvulas solenoides operadas por piloto

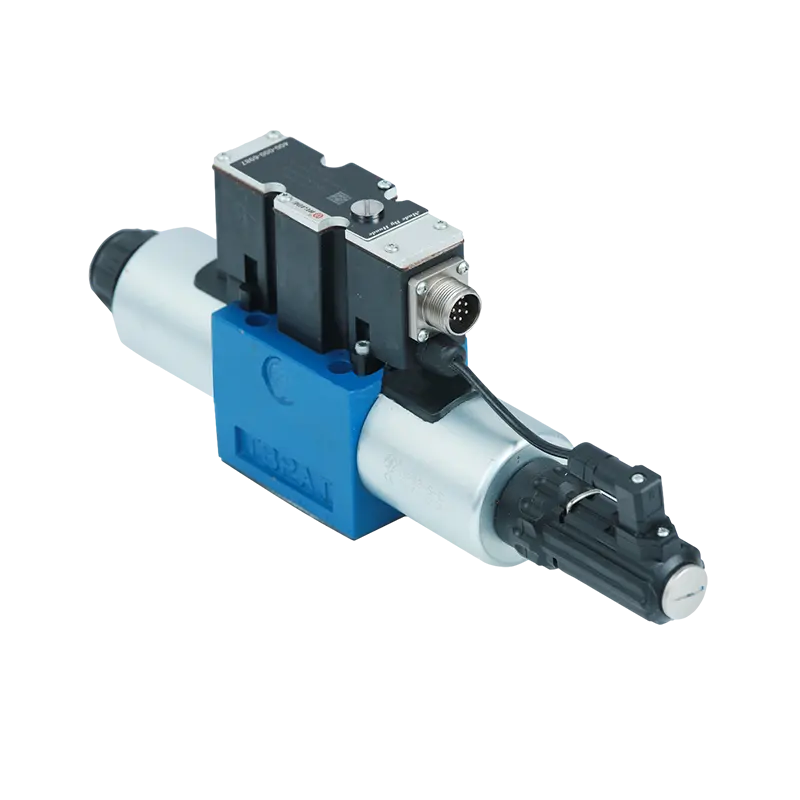

Las válvulas operadas por piloto utilizan una pequeña válvula de acción directa para controlar la presión del sistema, que luego proporciona la fuerza para mover el elemento de la válvula principal. El solenoide sólo necesita mover un pequeño disco piloto. La presión del sistema que actúa sobre un pistón o carrete hace el trabajo pesado de mover el elemento de control de flujo principal.

[Imagen del diagrama de la estructura interna de la válvula hidráulica operada por piloto]Este enfoque permite capacidades de flujo y presión mucho mayores que los diseños de acción directa. Las válvulas de control direccional hidráulicas de 2 vías operadas por piloto pueden manejar flujos que se aproximan o superan los 1.000 litros por minuto y presiones de hasta 500 bar. El solenoide en sí sigue siendo pequeño y de baja potencia porque solo controla la etapa piloto.

Sin embargo, la operación piloto crea compromisos inherentes. El tiempo de respuesta aumenta significativamente, normalmente a 100 milisegundos o más. La válvula necesita tiempo para que se acumule la presión piloto y para que esa presión mueva el elemento principal más grande. La complejidad del diseño aumenta porque ahora se cuenta con pasajes piloto, a menudo con pequeños orificios para el control de la presión. Estos pequeños pasajes hacen que las válvulas operadas por piloto sean más sensibles a la contaminación del fluido. Una partícula que pasaría sin causar daño a través de una válvula de acción directa puede bloquear un orificio piloto e impedir que la válvula principal se mueva.

Las válvulas operadas por piloto también requieren una presión mínima del sistema para funcionar. Si la presión cae por debajo del umbral necesario para mover el carrete principal, es posible que la válvula no cambie completamente o no cambie en absoluto, aunque la etapa piloto esté funcionando correctamente. Esta dependencia los hace menos adecuados para aplicaciones que requieren operación durante el inicio o en escenarios a prueba de fallas donde se podría perder la presión del sistema.

Gestión de la respuesta dinámica y el impacto del sistema

Una respuesta rápida de la válvula suena universalmente deseable, pero crea sus propios problemas. Cuando una válvula de 2 vías se cierra en 50 milisegundos, de repente deja de mover fluido. Este cambio rápido en la velocidad del flujo crea picos de presión, a veces llamados golpes de ariete, que pueden dañar los componentes.

Muchos fabricantes ofrecen ahora mecanismos de cambio suave para válvulas de control direccional hidráulicas de 2 vías. Al ampliar el tiempo de cambio de 50 ms a un rango de 150-300 ms, estos mecanismos suavizan los transitorios de presión. Cambia un poco de velocidad de respuesta por una estabilidad del sistema enormemente mejorada. El cambio ligeramente más lento puede reducir marginalmente la capacidad nominal de la válvula, pero evita las cargas de impacto que acortan la vida útil de los componentes en otras partes de su sistema.

| Factor de rendimiento | Acción directa | Operado por piloto |

|---|---|---|

| Capacidad de flujo | Limitado por la fuerza del solenoide (normalmente <300 L/min) | Alto (puede superar los 1.000 L/min) |

| Presión máxima | Moderado | Muy alta (hasta 500 bar) |

| Tiempo de respuesta | Rápido (~50 ms) | Operación inconsistente |

| Simple (menos componentes) | No se requiere ninguno (puede funcionar a presión cero) | Limitado por la fuerza del solenoide (normalmente <300 L/min) |

| Complejidad estructural | Simple (menos componentes) | Complejo (pasajes piloto, orificios) |

| Sensibilidad a la contaminación | Más bajo | Más alto (los orificios piloto pueden obstruirse) |

| Costo inicial | Más bajo | Más alto |

| Consumo de energía | Bajo (1,4 W a 20 W, LPSV tan bajo como 0,55 W) | Bajo (solo etapa piloto) |

La elección entre diseños de acción directa y operados por piloto sigue una lógica clara. Para aplicaciones que requieren una respuesta rápida, confiabilidad en condiciones de baja presión u operación en ambientes contaminados, las válvulas de acción directa ofrecen una confiabilidad superior. Su construcción más simple significa menos puntos potenciales de falla. Para aplicaciones de alto flujo o alta presión donde tiene fluido limpio y presión estable del sistema, las válvulas operadas por piloto brindan la capacidad necesaria. Simplemente comprenda que la complejidad adicional exige una filtración de fluidos más rigurosa y procedimientos de resolución de problemas más sofisticados.

Especificaciones clave de rendimiento que necesita conocer

Al seleccionar una válvula de control direccional hidráulica de 2 vías, varios parámetros técnicos definen si una válvula funcionará en su aplicación. Comprender estas especificaciones le ayudará a adaptar las capacidades de la válvula a los requisitos del sistema.

Clasificaciones de presión

Las válvulas de 2 vías de calidad industrial normalmente manejan presiones de trabajo continuas de hasta 350 bar (5000 psi). Los modelos de alto rendimiento lo amplían hasta los 500 bar. Estas clasificaciones de presión se aplican a ambos puertos, aunque la instalación específica (cómo se orienta la válvula en relación con las fuentes de presión) afecta las fuerzas reales sobre los componentes internos.

En el caso de las válvulas de asiento, la presión en realidad ayuda a sellar. Una presión más alta empuja el obturador con más firmeza contra su asiento, lo que reduce las fugas. En el caso de las válvulas de carrete, una presión extremadamente alta puede aumentar las fugas por holgura, aunque los diseños de calidad minimizan este efecto mediante una fabricación de precisión.

Rango de capacidad de flujo

El rango de caudal para válvulas de control direccional hidráulicas de 2 vías abarca un espectro enorme. Las válvulas de asiento pequeñas de acción directa pueden manejar sólo 1,1 litros por minuto para aplicaciones de control de precisión. Las unidades industriales estándar suelen estar en el rango de 40 a 80 l/min. Las válvulas de carrete grandes operadas por piloto aumentan la capacidad a 285 L/min o más, con diseños especializados que alcanzan los 1100 L/min.

La capacidad de flujo se relaciona directamente con la caída de presión. A medida que aumenta el flujo a través de una válvula, la resistencia a ese flujo crea una pérdida de presión. La relación entre el caudal y la caída de presión (la característica ΔP-Q) es fundamental para el rendimiento de la válvula. Un mayor flujo a través de un tamaño de válvula determinado significa una mayor caída de presión, lo que desperdicia energía en forma de calor y reduce la presión disponible para sus actuadores.

Los ingenieros optimizan los conductos de flujo para minimizar la caída de presión en el flujo nominal. Los diseños de carrete de trayectorias múltiples mencionados anteriormente abordan específicamente esto al aumentar el área de flujo efectivo sin agrandar el cuerpo de la válvula. Al comparar válvulas, siempre verifique la caída de presión al caudal esperado, no solo al flujo nominal máximo.

Especificaciones de fugas internas

La fuga interna mide la cantidad de líquido que pasa a través de una válvula cuando debería estar completamente cerrada. Para las válvulas de 2 vías de tipo asiento, los fabricantes suelen especificar fugas que oscilan entre cero y 9 gotas por minuto a la presión nominal máxima. Las válvulas de asiento de alta calidad alcanzan menos de 0,7 cc/min (aproximadamente 10 gotas/minuto) a 350 bar. Esta fuga casi nula los hace ideales para aplicaciones de retención de carga donde incluso una fuga pequeña permitiría que un cilindro hidráulico se desvíe con el tiempo.

Las válvulas de carrete tienen inherentemente más fugas debido a la holgura entre el carrete y el orificio. Si bien la fuga exacta depende de las tolerancias de fabricación y la presión, siempre es mayor que la de los diseños de asiento. Para aplicaciones donde algunas fugas son aceptables (como funciones de conmutación en lugar de funciones de retención), las válvulas de carrete intercambian fugas por capacidad de flujo.

Compatibilidad de fluidos y materiales de sellado

El fluido hidráulico que se utiliza dicta la selección del material del sello, y el material del sello afecta directamente la longevidad de la válvula. La mayoría de las válvulas de control direccional hidráulicas de 2 vías vienen de serie con sellos diseñados para aceites hidráulicos a base de petróleo. Por lo general, utilizan caucho de nitrilo (Buna-N), que ofrece un buen rendimiento con aceites minerales y funciona en un amplio rango de temperaturas.

Sin embargo, si su sistema utiliza mezclas de agua y glicol, fluidos de éster de fosfato o sistemas hidráulicos biodegradables, debe especificar sellos compatibles. Por ejemplo, las válvulas diseñadas para fluidos de éster de fosfato utilizan sellos de EPDM (monómero de etileno propileno dieno). La instalación de una válvula con sellos de EPDM en un sistema de petróleo y aceite, o viceversa, provoca hinchazón o deterioro del sello y conduce a fallas rápidas.

Esta incompatibilidad es absoluta. El uso de un material de sellado incorrecto no sólo acorta la vida útil, sino que provoca daños inmediatos y permanentes. Siempre verifique el tipo de fluido y confirme la compatibilidad del sello antes de la instalación.

Tiempo de respuesta y ciclo de vida

El tiempo de respuesta mide la rapidez con la que una válvula cambia de una posición a otra después de recibir una señal. Las válvulas de acción directa suelen responder en 50 ms, mientras que los diseños operados por piloto tardan entre 100 y 150 ms o más. Para aplicaciones que implican cambios frecuentes, una respuesta más rápida significa una mayor productividad.

El ciclo de vida indica cuántas operaciones completas puede realizar una válvula antes de requerir mantenimiento o reemplazo. Las válvulas de 2 vías de alta calidad pueden lograr millones de ciclos, pero la vida real depende en gran medida de la limpieza del fluido, la gravedad de los ciclos de presión y si la válvula funciona cerca de sus valores máximos.

| Especificación | Rango típico | Gama de alto rendimiento |

|---|---|---|

| Presión máxima de trabajo | 350 bares (5000 psi) | Hasta 500 bares (7250 psi) |

| Capacidad de flujo | 1,1 es 285 l/min | Hasta 1.100 L/min (diseños especializados) |

| Fuga interna (objeto) | 0 a 9 gotas/min a presión máxima | <0,7 cc/min (<10 gotas/min) |

| Tiempo de respuesta (acción directa) | Rango de capacidad de flujo | ~30-50 ms |

| Tiempo de respuesta (operado por piloto) | ~100-150 ms | Varía según el diseño del circuito piloto. |

| Rango de temperatura de funcionamiento | -20°C a +80°C | -40°C a +120°C (con juntas especiales) |

| Tiempo de respuesta (acción directa) | ISO 4406 19/17/14 | ISO 4406 18/16/13 o mejor |

Aplicaciones comunes en todas las industrias

La válvula de control direccional hidráulica de 2 vías aparece en prácticamente todos los sistemas hidráulicos, pero ciertas aplicaciones muestran particularmente sus capacidades.

Construcción y Equipo Pesado

Las excavadoras, cargadoras y grúas dependen de válvulas de 2 vías para controlar múltiples motores y cilindros hidráulicos. En estas máquinas, las válvulas a menudo se integran en conjuntos múltiples complejos donde el espacio y el peso son preocupaciones críticas. El equipo opera en condiciones difíciles con temperaturas extremas, vibración y posible contaminación de fluidos en ambientes polvorientos.

Para equipos móviles, los fabricantes utilizan cada vez más válvulas de 2 vías estilo cartucho instaladas en colectores personalizados. Este enfoque elimina las tuberías externas, lo que reduce los puntos de fuga y permite diseños de máquinas más compactos. Las válvulas pueden controlar la elevación de la pluma, la inclinación del cucharón o la extensión del estabilizador, con múltiples funciones coordinadas por un controlador electrónico.

Diseño de válvula de carrete: alta capacidad de flujo

Las prensas hidráulicas, las máquinas de moldeo por inyección y los sistemas de ensamblaje automatizados utilizan válvulas de 2 vías para un control preciso de las operaciones de prensado, sujeción y posicionamiento. Aquí lo más importante es la repetibilidad y la velocidad de respuesta. Una válvula que controla un dispositivo de sujeción puede realizar ciclos cientos de veces al día y debe mantener una fuerza y una sincronización constantes.

En estas aplicaciones, las válvulas de control direccional hidráulicas de 2 vías tipo asiento de acción directa ofrecen la mejor combinación de velocidad de respuesta y capacidad de retención. La baja fuga mantiene las abrazaderas apretadas durante operaciones de mecanizado largas, mientras que la respuesta rápida reduce el tiempo del ciclo. La integración de interruptores o sensores de posición proporciona confirmación de que la válvula se ha movido, lo que permite que el sistema de control verifique cada paso en la secuencia de fabricación.

Circuitos de retención de carga y acumulador

Algunas aplicaciones exigen que una válvula de 2 vías mantenga la presión durante períodos prolongados sin ninguna deriva. En esta categoría entran las abrazaderas hidráulicas, los elevadores de vehículos y las cargas suspendidas. En este caso, incluso las fugas pequeñas son inaceptables porque permiten la fluencia con el tiempo.

Las válvulas de 2 vías tipo asiento dominan estas aplicaciones. Su fuga casi nula mantiene la posición durante horas o días sin ningún consumo de energía. Muchos diseños normalmente están cerrados, por lo que la pérdida de energía hace que la válvula se cierre y mantenga la carga de manera segura.

Los circuitos de acumuladores utilizan válvulas de 2 vías para cargar, aislar o descargar acumuladores. Durante el apagado del sistema, una válvula de 2 vías puede aislar un acumulador cargado, preservando la energía almacenada para el siguiente arranque. O la válvula puede descargar el acumulador para un mantenimiento seguro. La capacidad de proporcionar sellado bidireccional garantiza que el acumulador permanezca aislado independientemente de si la presión es mayor en el lado del acumulador o en el lado del sistema.

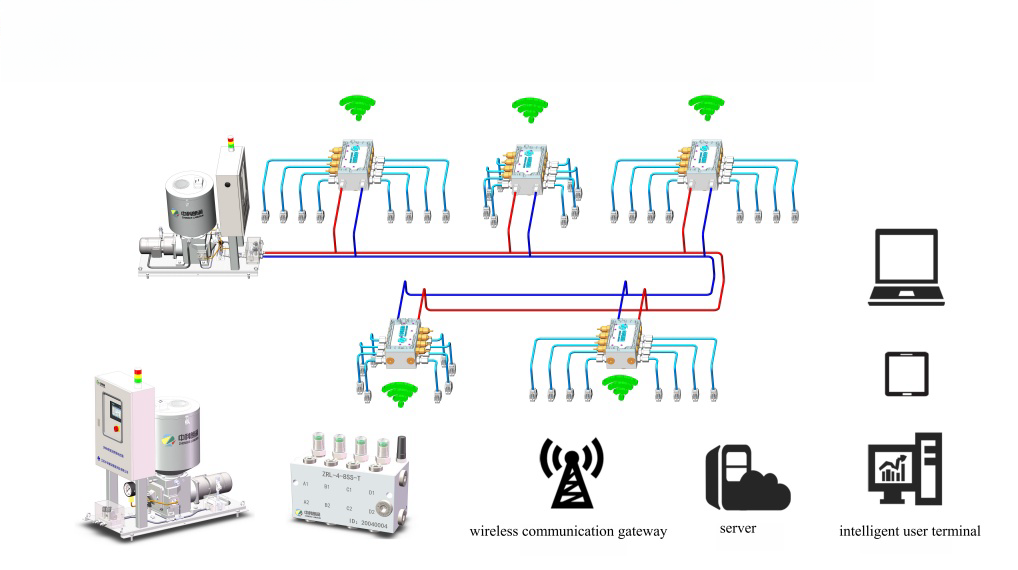

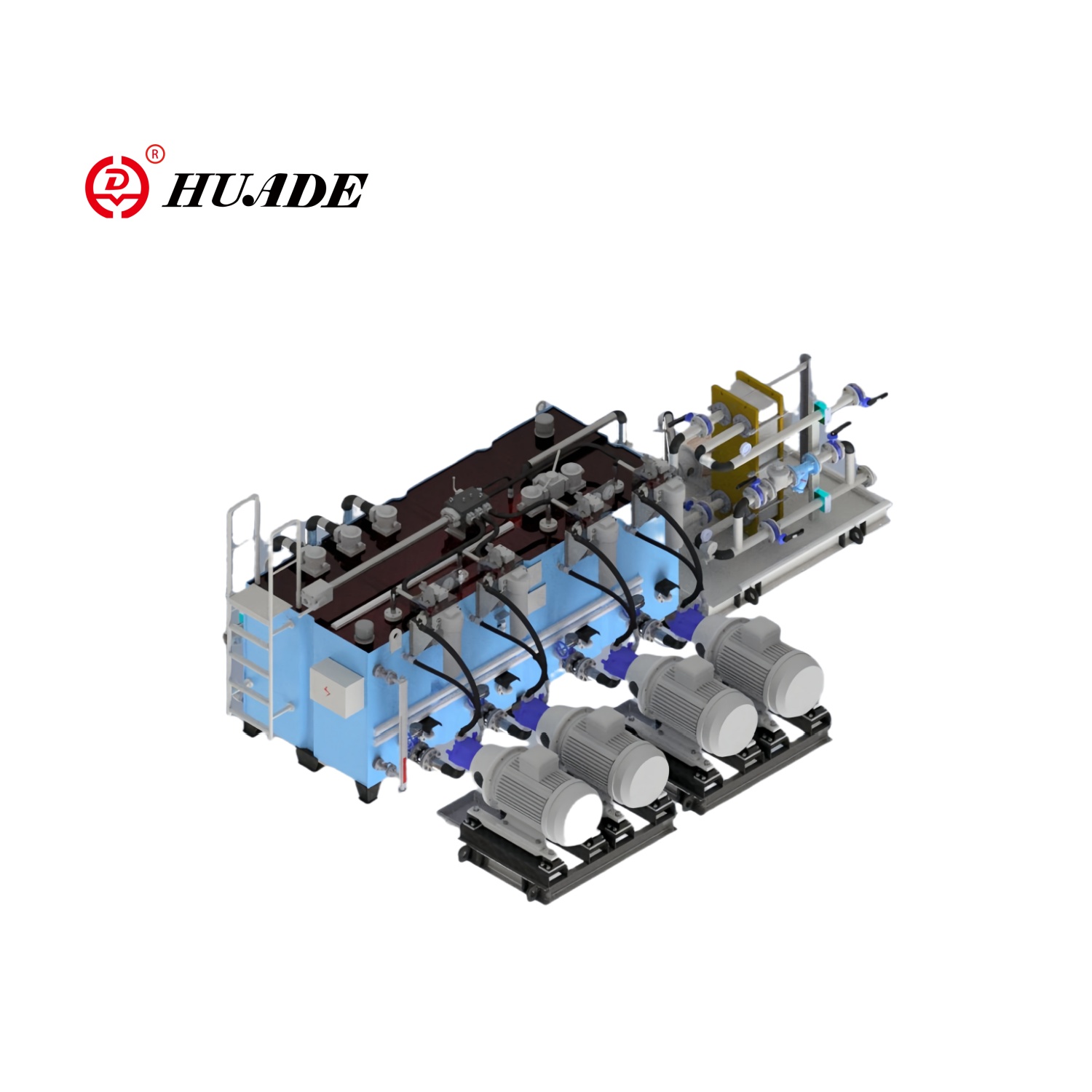

Integración de válvulas de cartucho en sistemas complejos

Los sistemas hidráulicos modernos utilizan cada vez más válvulas de 2 vías tipo cartucho atornilladas directamente en bloques colectores. Este enfoque ofrece varias ventajas. Al integrar varias válvulas en un colector, se eliminan las mangueras y accesorios externos, lo que reduce las posibles rutas de fuga y simplifica la instalación. El diseño compacto se adapta mejor a equipos móviles con limitaciones de espacio.

Las válvulas de cartucho también permiten lo que los ingenieros llaman circuitos puente. Al colocar válvulas individuales de 2 vías en cada puerto de un cilindro (puertos A y B), se obtiene control independiente de cada ruta de flujo. Esta configuración permite un control preciso del flujo de entrada y salida, funciones de flotación e incluso control del motor, todo con válvulas básicas de 2 vías combinadas en diferentes patrones de conmutación.

El principal obstáculo para una adopción más amplia de las válvulas de cartucho ha sido el coste, especialmente para tamaños pequeños y medianos (DN10 mm, DN16 mm, DN25 mm). Los diseños de cartuchos tradicionales requieren un mecanizado complejo de la placa de cubierta, incluidos numerosos orificios sesgados perforados en ángulo. Las innovaciones recientes se centran en rediseñar estas placas de cubierta con una geometría más simple y en el uso de conjuntos de tapones combinados para eliminar la mayoría de los requisitos de orificios sesgados. Esta simplificación estructural reduce el costo de fabricación y hace que las válvulas de 2 vías tipo cartucho sean competitivas con los diseños tradicionales montados en placa en más aplicaciones.

[Imagen del bloque del colector de válvulas de cartucho hidráulico]Pautas de selección para su aplicación

Para elegir la válvula de control direccional hidráulica de 2 vías adecuada es necesario adaptar las características de la válvula a sus requisitos específicos. Un enfoque sistemático evita tanto la especificación excesiva (que desperdicia dinero) como la especificación insuficiente (que provoca fallas).

Comience con los requisitos de función

Primero, defina qué debe hacer la válvula. ¿Es esta una función simple de encendido y apagado en la que es aceptable alguna fuga? ¿O necesita sostener una carga sin deriva? ¿Es necesario que la válvula responda en milisegundos o es aceptable medio segundo?

Para aplicaciones de conmutación pura, como habilitar o anular un circuito, funcionan los diseños de disco o de carrete. Elija según la capacidad de flujo y el costo. Para retención de carga, aislamiento del acumulador o cualquier aplicación en la que sea importante que no haya fugas, se vuelve obligatoria una válvula de control direccional hidráulica de 2 vías tipo asiento.

Calcule los requisitos de flujo y presión

Determine el caudal máximo que debe pasar la válvula y la presión máxima que debe soportar. Incluya siempre el margen de seguridad. Si su cilindro necesita 45 L/min durante el funcionamiento a velocidad máxima, especifique una válvula con capacidad nominal de al menos 60-70 L/min para tener en cuenta la caída de presión y evitar el funcionamiento continuo a capacidad máxima.

Los requisitos de presión incluyen tanto la presión de funcionamiento normal como la presión de choque potencial. En los equipos móviles, los picos de presión debidos a paradas repentinas o impactos pueden exceder la presión normal en un 50 % o más. Su válvula debe sobrevivir a estos transitorios sin sufrir daños.

Evaluar factores ambientales

Considere el entorno operativo. ¿La válvula experimentará grandes cambios de temperatura? ¿El ambiente está sucio o limpio? ¿La vibración es severa? ¿Será difícil acceder a la válvula para realizar el mantenimiento?

Los entornos hostiles favorecen diseños más simples y robustos. Las válvulas de asiento de acción directa con componentes externos mínimos y buenas clasificaciones de protección de ingreso (IP) sobreviven mejor en condiciones de polvo, suciedad o humedad. Las válvulas operadas por piloto con líneas de drenaje externas y puertos complejos pueden ser más vulnerables.

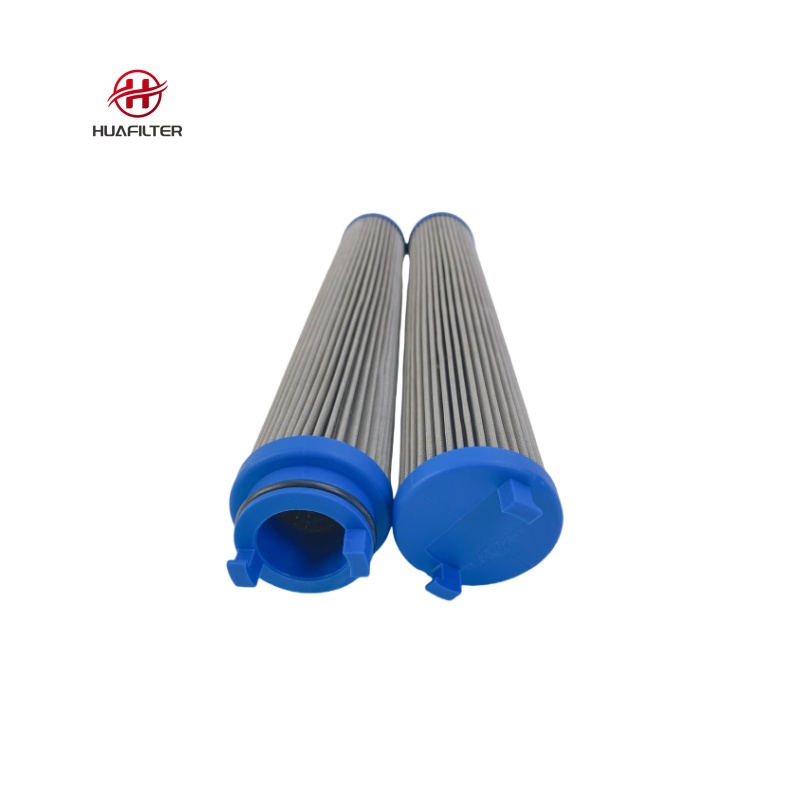

La limpieza de fluidos no es opcional

Este punto merece énfasis: la limpieza del fluido determina la vida útil de la válvula más que cualquier otro factor. El código de limpieza estándar de la industria ISO 4406 especifica recuentos de partículas en diferentes rangos de tamaño. La mayoría de las válvulas de 2 vías de calidad requieren ISO 4406 18/16/13 o mejor.

radni krug

Las válvulas operadas por piloto son especialmente sensibles porque los pequeños orificios piloto pueden obstruirse con una sola partícula. Las válvulas de carrete sufren un desgaste acelerado a medida que las partículas quedan atrapadas entre el carrete y el orificio, actuando como un compuesto abrasivo. Incluso las válvulas de asiento pierden su capacidad de sellado si se acumulan partículas en la superficie del asiento.

Instalar una filtración adecuada y mantener la limpieza del fluido no solo es recomendable, sino que es esencial para lograr la vida útil de diseño de cualquier válvula de control direccional hidráulica de 2 vías.

Formulario de integración e instalación

Decida entre estilos montados en placa y de cartucho. Las válvulas montadas en placa se atornillan a una subplaca con patrones de puertos estandarizados (como los tamaños NFPA D03, D05, D07). Ofrecen fácil reemplazo y estandarización en todas las líneas de equipos. Las válvulas de cartucho se atornillan en bloques de colectores, lo que proporciona una integración más compacta pero requiere un diseño de colector personalizado.

Para nuevos diseños o producción de gran volumen, la integración de cartuchos ahorra espacio y peso. Para situaciones de modernización o mantenimiento, las válvulas montadas en placa ofrecen un servicio más sencillo sin bloques colectores especiales.

Considere las necesidades de diagnóstico futuras

Los sistemas modernos se benefician de los diagnósticos integrados. Algunas válvulas de 2 vías incluyen interruptores de posición que confirman cuando la válvula ha cambiado. Otros incorporan sensores de proximidad o integran diagnósticos electrónicos en el controlador del solenoide. Estas características cuestan más inicialmente pero reducen drásticamente el tiempo de resolución de problemas cuando ocurren.

En equipos grandes o sistemas críticos, el costo de una parada no planificada supera con creces la prima de las válvulas con capacidad de diagnóstico. Ser capaz de verificar de forma remota la posición de la válvula o recibir una advertencia temprana sobre la degradación de la bobina evita fallas costosas.

Prácticas recomendadas de mantenimiento y solución de problemas

Los datos de la industria muestran que la mayoría de las fallas de válvulas reportadas en realidad se deben a problemas del sistema y no a defectos de los componentes. Comprender esta realidad transforma su enfoque de mantenimiento.

Comience con el diagnóstico eléctrico

Cuando una válvula de control direccional hidráulica de 2 vías parece no funcionar correctamente, verifique primero los problemas eléctricos. Esto suena simple, pero resuelve la mayoría de los problemas de manera más rápida y económica que la inspección mecánica.

Utilice un multímetro para verificar el voltaje en los terminales del solenoide durante la operación prevista. Los sistemas de control pueden desarrollar fallas que impidan que el voltaje llegue a la válvula aunque todo parezca normal. Mida la resistencia de la bobina y compárela con las especificaciones del fabricante. Una bobina puede fallar al abrirse (resistencia infinita) o parcialmente en cortocircuito (baja resistencia), y ambas condiciones impiden el funcionamiento normal.

Los equipos modernos suelen incluir sistemas de bloqueo de seguridad que inhiben el funcionamiento de la válvula en determinadas condiciones. Es posible que una válvula tenga el voltaje correcto pero aún así no funcione porque un enclavamiento lo impide. Verifique si hay códigos de error o indicadores de falla en el controlador de la máquina antes de asumir una falla de la válvula.

Verificar la función hidráulica

Después de confirmar el suministro eléctrico, pruebe el funcionamiento mecánico de la válvula. Si su válvula tiene una anulación manual, úsela para cambiar mecánicamente la válvula mientras monitorea la presión del sistema. Esto separa los problemas de actuación eléctrica de los problemas hidráulicos.

Mida la presión en ambos puertos de la válvula en diferentes condiciones de funcionamiento. Algunas válvulas desgastadas sólo funcionan a alta presión porque las holguras internas han aumentado. Las pruebas en todo el rango de presión revelan si la válvula mantiene las especificaciones o necesita reemplazo.

Examinar la condición del fluido

El aceite hidráulico oscuro, turbio o lechoso indica problemas graves. El aceite oscuro sugiere sobrecalentamiento u oxidación. La apariencia lechosa significa contaminación del agua. Cualquiera de las dos condiciones conduce a un desgaste acelerado de la válvula y debe abordarse antes de reemplazar cualquier válvula.

Verifique el depósito y los filtros del sistema. Si los filtros están obstruidos o el nivel de aceite es bajo, la raíz del problema radica en la gestión del líquido, no en la falla de la válvula. Muchas guías de solución de problemas recomiendan verificar el estado del aceite antes de cualquier inspección de la válvula interna, porque el fluido contaminado o deteriorado causa síntomas que se parecen exactamente a los de una falla de la válvula.

Inspección y limpieza interna

Sólo después de descartar problemas eléctricos y de fluidos se debe considerar la inspección de la válvula interna. Si debe desmontar una válvula de control direccional hidráulica de 2 vías, trabaje en un ambiente limpio y preste mucha atención al estado de los componentes.

Busque depósitos de barniz en el carrete o el asiento. Estos recubrimientos marrones o ámbar resultan del fluido degradado por el calor y comúnmente ocurren en diseños de solenoides de armadura húmeda donde la bobina calienta el aceite circundante. El barniz puede provocar que se pegue o que responda lentamente incluso cuando no se ve desgaste.

Examine los sellos en busca de daños, hinchazón o endurecimiento. Los problemas con los sellos a menudo indican incompatibilidad de fluidos o temperatura excesiva. Revise los conductos y orificios piloto en busca de bloqueos en las válvulas operadas por piloto. Incluso un orificio piloto parcialmente bloqueado puede impedir que la etapa principal cambie correctamente.

Modos de falla comunes y causas fundamentales

Los cambios lentos o nulos generalmente se deben a problemas eléctricos, problemas en el circuito piloto en válvulas operadas por piloto o acumulación de barniz. Los cambios rápidos sin energía indican fugas internas o resortes rotos. Las fugas externas indican fallas en el sello, generalmente por incompatibilidad de fluidos, daños por contaminación o desgaste normal al final de su vida útil.

Un modo de falla sutil implica la degradación térmica en diseños de armadura húmeda. A medida que el líquido se descompone por el calor, el barniz se acumula gradualmente. La válvula sigue funcionando pero responde progresivamente más lentamente. Cuando el fallo es evidente, se han formado depósitos importantes. Este modo de falla es una de las razones por las que la tecnología de válvulas solenoides de baja potencia (LPSV) es tan importante. Al reducir la generación de calor de 10 a 20 vatios a 1 a 2 vatios, los diseños LPSV previenen los ciclos térmicos que conducen a la formación de barniz.

Estrategia de mantenimiento preventivo

El mantenimiento eficaz se centra en factores del sistema en lugar de componentes individuales. Mantenga la limpieza del fluido mediante una filtración adecuada. Las recomendaciones estándar exigen una filtración de flujo total de 10 micrones absolutos o más finos. Para sistemas con válvulas operadas por piloto o servoválvulas, puede ser necesaria una filtración de 3 micrones.

Controle la temperatura del fluido y evite el sobrecalentamiento. La mayoría de los sistemas hidráulicos deben funcionar por debajo de 60 °C (140 °F). Las temperaturas más altas aceleran la oxidación y la degradación del sello. Si su sistema se calienta constantemente, aumentar la capacidad del intercambiador de calor o reducir las pérdidas del sistema proporciona mejores resultados a largo plazo que el reemplazo frecuente de componentes.

Programe muestreos y análisis de fluidos. Los laboratorios de análisis de aceite pueden detectar metales desgastados, contaminación y degradación de fluidos antes de que causen fallas. El análisis de tendencias a lo largo del tiempo revela problemas en desarrollo mientras todavía hay tiempo para tomar medidas correctivas.

Para válvulas en aplicaciones críticas, mantenga repuestos y establezca intervalos de reemplazo basados en el conteo de ciclos o las horas de operación. Una válvula de 2 vías en una aplicación de ciclo alto podría acumular millones de operaciones por año. Reemplazarlo proactivamente durante el mantenimiento programado evita fallas inesperadas durante la producción.

El valor del diagnóstico integrado

Los interruptores de posición y los sensores integrados en válvulas de control direccional hidráulicas de 2 vías transforman la resolución de problemas de conjeturas a análisis basados en datos. Cuando el sistema de control sabe si cada válvula ha cambiado según lo ordenado, puede aislar fallas en componentes específicos al instante.

Algunos controladores de solenoide avanzados incluyen funciones de diagnóstico y monitoreo de corriente. Detectan fallas de bobina, cortocircuitos o ataduras mecánicas según el patrón de consumo de corriente durante el accionamiento de la válvula. Esta capacidad permite el mantenimiento predictivo, en el que se reemplazan componentes en función de la degradación medida en lugar de esperar a que se produzca una falla total.

| Síntoma | Causa raíz más probable | Enfoque diagnóstico |

|---|---|---|

| La válvula no cambia | No hay energía eléctrica al solenoide. | Mida el voltaje en los terminales del solenoide con un multímetro |

| La válvula cambia lentamente | Acumulación de barniz, circuito piloto contaminado, baja presión del sistema (válvulas piloto) | Verifique la condición del fluido, pruebe la anulación manual, mida la presión piloto |

| Fuga interna excesiva | Superficies de sellado desgastadas, juntas dañadas, contaminación en el asiento del obturador | Mida el flujo de fuga, inspeccione los componentes internos |

| Fuga externa | Fallo del sello por incompatibilidad o desgaste de fluidos. | Verifique que el tipo de fluido coincida con el material del sello, verifique el estado del sello |

| Operación inconsistente | Fluido contaminado, problemas de conexión eléctrica, problemas con el sistema de bloqueo | Muestre y pruebe la limpieza del fluido, verifique todas las conexiones eléctricas, verifique la lógica del sistema de control |

| Sobrecalentamiento de la bobina | Voltaje incorrecto, ciclo de trabajo excesivo, conductos de refrigeración bloqueados | Confirme el voltaje de suministro, mida el ciclo de trabajo, verifique que no haya residuos que bloqueen la carcasa del solenoide |

La idea clave para un mantenimiento eficaz es comprender que una válvula de control direccional hidráulica de 2 vías opera dentro de un sistema. Abordar solo la válvula sin tener en cuenta la calidad del fluido, el suministro eléctrico o los problemas de diseño del sistema conduce a fallas repetidas. Los sistemas más confiables combinan componentes de calidad con una gestión disciplinada de fluidos, un diseño eléctrico adecuado y un monitoreo proactivo. Cuando todos estos factores se alinean, las válvulas modernas de 2 vías pueden alcanzar una vida útil medida en años y un número de ciclos de millones.