Las válvulas de control direccional hidráulicas sirven como centro de comando de los sistemas de potencia de fluidos, determinando cuándo, dónde y cómo el fluido presurizado fluye hacia los actuadores. Estas válvulas controlan la dirección del flujo de fluido abriendo, cerrando o cambiando el estado de conexión de los conductos internos. Para los ingenieros que diseñan equipos móviles, sistemas de automatización industrial o maquinaria pesada, comprender los diferentes tipos de válvulas de control direccional hidráulicas es esencial para adaptar las capacidades de las válvulas a los requisitos de la aplicación.

La clasificación de las válvulas de control direccional hidráulica sigue múltiples dimensiones basadas en la estructura física, los principios operativos y los métodos de control. Cada clasificación aborda límites de rendimiento específicos definidos por la mecánica de fluidos, la eficiencia eléctrica y las necesidades de integración del sistema.

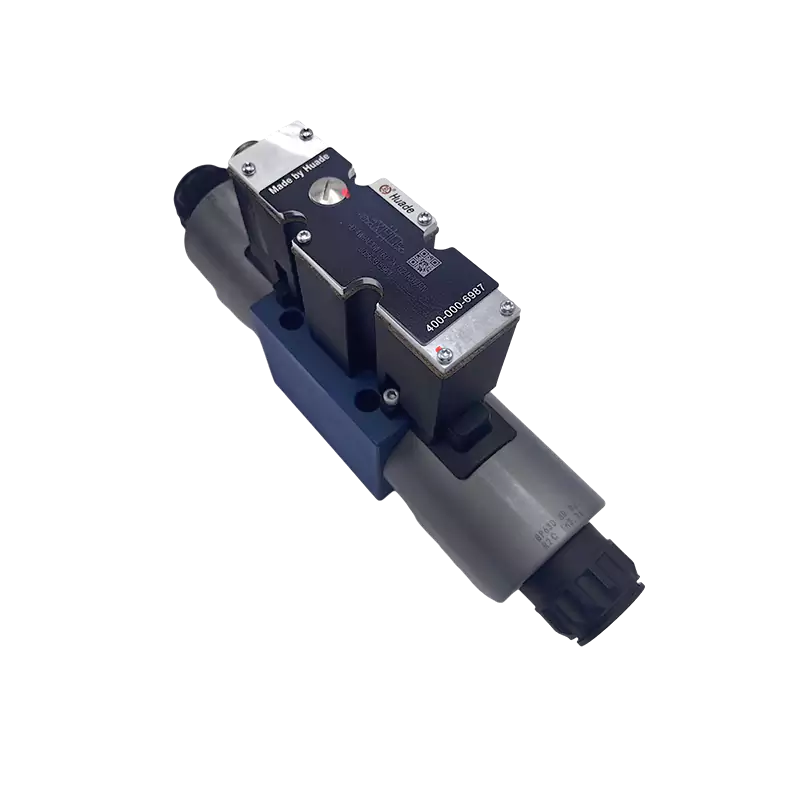

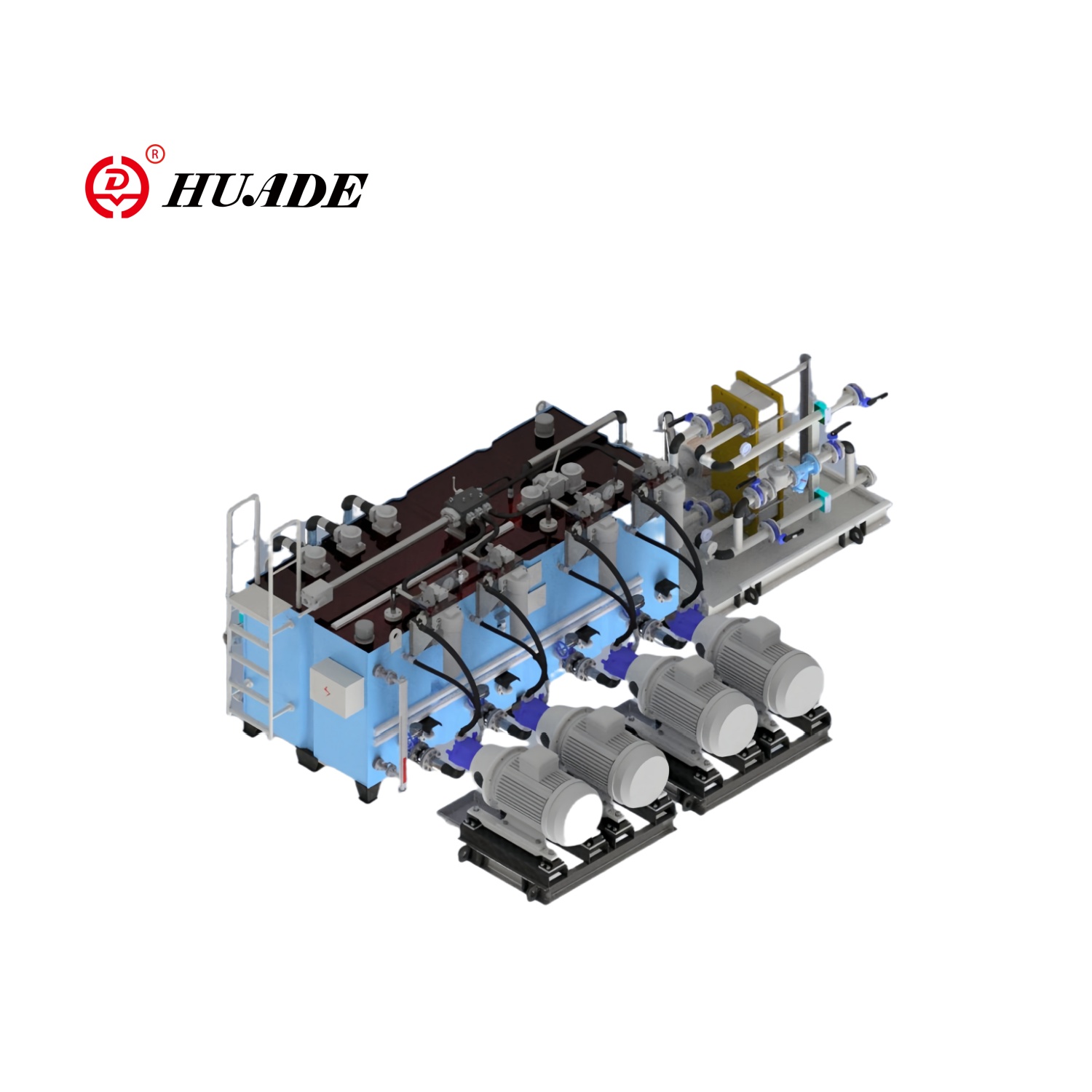

[Imagen de descripción general de la estructura interna de la válvula de control direccional hidráulica]Clasificación por número de vía y número de posición

La clasificación más fundamental de los tipos de válvulas de control direccional hidráulica utiliza el sistema de notación W/P, donde W representa el número de vías (puertos) y P indica el número de posiciones que la válvula puede mantener. Esta convención de nomenclatura estandarizada, alineada con los símbolos gráficos de ISO 1219-1, proporciona información inmediata sobre la funcionalidad de la válvula.

El número de vía se refiere a los puertos de conexión externos en el cuerpo de la válvula. En aplicaciones industriales estándar, estos puertos incluyen P (puerto de presión/bomba), T (puerto de tanque/retorno) y puertos de trabajo normalmente etiquetados A y B. Una válvula de 4 vías se conecta a cuatro líneas externas, mientras que una válvula de 3 vías tiene tres puertos y una válvula de 2 vías proporciona solo dos puntos de conexión.

El número de posición indica cuántos estados estables puede alcanzar el elemento o carrete de válvula. Una válvula de 2 posiciones funciona de manera abierta/cerrada con dos estados discretos. Una válvula de 3 posiciones agrega una posición central neutral, que se vuelve crítica para el comportamiento de espera del sistema y la gestión de energía.

Los tipos comunes de válvulas de control direccional hidráulico que utilizan esta clasificación incluyen válvulas 2/2 para control simple de encendido y apagado, válvulas 3/2 para control de cilindros de simple efecto, válvulas 4/2 para operaciones básicas de cilindros de doble acción y válvulas 4/3 que representan la configuración más versátil para control de actuador bidireccional con condiciones centrales definidas.

La válvula de control direccional 4/3 merece especial atención porque su función de posición central impacta directamente la eficiencia del sistema y la fuerza de retención del actuador. Existen tres configuraciones de centros primarios. El centro cerrado bloquea todos los puertos entre sí, manteniendo la posición del actuador con alta rigidez estática pero evitando la descarga de la bomba. El centro en tándem (también llamado centro P-to-T) conecta el puerto P con T mientras bloquea los puertos A y B, lo que permite que la bomba descargue al depósito a baja presión durante el modo de espera, lo que reduce significativamente la generación de calor y el consumo de energía. El centro abierto conecta todos los puertos, lo que resulta útil en circuitos de prioridad específicos pero ofrece una capacidad mínima de retención del actuador.

Al especificar tipos de válvulas de control direccional hidráulico para una excavadora móvil, los ingenieros generalmente seleccionan válvulas de 4/3 con centro en tándem para reducir la carga de calor del sistema hidráulico durante los períodos de inactividad, aceptando una rigidez de sujeción ligeramente menor como compensación por la gestión térmica y la eficiencia del combustible.

Clasificación por diseño de válvula: válvulas de carrete versus válvulas de asiento

Más allá de los números de puerto y posición, los tipos de válvulas de control direccional hidráulico difieren fundamentalmente en sus elementos de control de flujo interno. Los dos diseños principales son válvulas de carrete y válvulas de asiento, cada una de las cuales ofrece distintas ventajas según los requisitos de la aplicación.

Válvulas de carrete

Las válvulas de carrete utilizan un carrete cilíndrico que se desliza dentro de un orificio mecanizado con precisión para abrir y cerrar las vías de flujo. El carrete contiene tierras (las superficies de sellado) y ranuras (los conductos de flujo). A medida que el carrete se mueve axialmente, descubre o bloquea los puertos mecanizados en el cuerpo de la válvula. Este diseño permite un posicionamiento infinito entre estados discretos, lo que hace que las válvulas de control direccional hidráulicas de tipo carrete sean ideales para aplicaciones proporcionales y servo que requieren una modulación de flujo precisa. La precisión de fabricación de las válvulas de carrete exige espacios radiales ajustados, generalmente de 5 a 25 micrómetros, entre el carrete y el orificio para minimizar las fugas internas y al mismo tiempo permitir un funcionamiento suave.

Las holguras estrechas que permiten un buen sellado también hacen que las válvulas de carrete sean sensibles a la contaminación de fluidos. Las partículas más grandes que el espacio radial pueden hacer que el carrete se atasque o se atasque, lo que provocará una falla del sistema. Por lo tanto, los sistemas que utilizan válvulas de control direccional de tipo carrete deben mantener una estricta limpieza del fluido, generalmente códigos de limpieza ISO 4406 de 18/16/13 o mejores para aplicaciones industriales estándar, y las servoválvulas requieren niveles aún más estrictos como 16/14/11.

Válvulas de asiento

Las válvulas de asiento utilizan elementos en forma de cono o de bola que se asientan contra asientos de válvula mecanizados para bloquear el flujo. Cuando se acciona, el asiento se levanta de su asiento, permitiendo el flujo alrededor del elemento. Este diseño de asiento y disco proporciona un sellado superior con prácticamente cero fugas internas en la posición cerrada, lo que hace que las válvulas de control direccional hidráulicas de tipo asiento sean excelentes para aplicaciones que requieren un cierre hermético o mantener cargas contra la gravedad sin deriva.

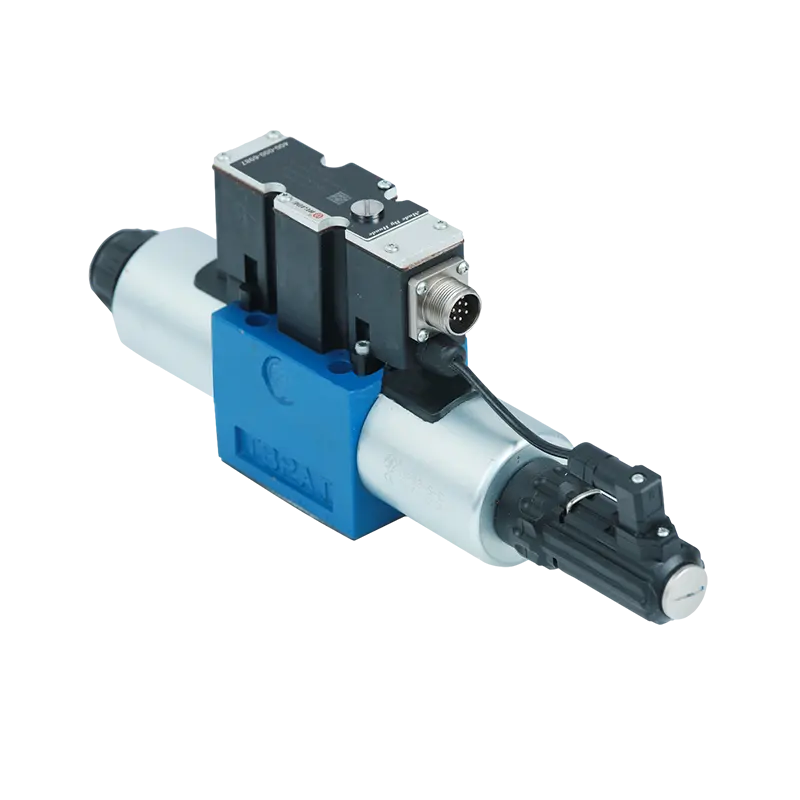

[Imagen de comparación de secciones transversales entre válvula de carrete y válvula de asiento]Las válvulas de asiento demuestran una tolerancia a la contaminación significativamente mayor que las válvulas de carrete porque las partículas no quedan atrapadas en espacios reducidos. El diseño del obturador se adapta a niveles de limpieza de fluidos de ISO 4406 20/18/15 o incluso ligeramente superiores sin riesgo de falla inmediata. Esta robustez hace que las válvulas de asiento sean atractivas para equipos móviles que operan en entornos sucios como la minería, la agricultura o la construcción.

Sin embargo, el mecanismo de asiento y disco crea fuerzas de flujo que cambian de forma no lineal a medida que se abre el obturador, lo que hace que el control proporcional preciso sea más desafiante que con los diseños de carrete. Las válvulas de control direccional de tipo asiento normalmente operan en posiciones discretas en lugar de modular el flujo continuamente.

| Característica | Válvula de carrete | Válvula de asiento |

|---|---|---|

| Fuga interna | Pequeño pero presente debido al juego radial (normalmente 0,1-1,0 L/min a presión nominal) | Esencialmente cero cuando está sentado |

| Tolerancia a la contaminación | Alto: tolera ISO 4406 20/18/15 o superior | Alto: tolera ISO 4406 20/18/15 o superior |

| Capacidad de control proporcional | Excelente: modulación suave en toda la carrera | Limitado: las fuerzas de flujo no lineales complican el control |

| Caída de presión | Moderado y relativamente constante en todo el rango de flujo | Puede ser más alto, varía según la posición de apertura. |

| Aplicaciones típicas | Posicionamiento de precisión, servosistemas, automatización industrial. | Equipos móviles, sujeción de carga, ambientes contaminados. |

Clasificación por método de actuación

Los tipos de válvulas de control direccional hidráulico también se clasifican según cómo se mueve el elemento de la válvula (carrete o asiento) entre posiciones. El método de actuación determina el tiempo de respuesta, la flexibilidad del control y la complejidad de la integración.

La actuación manual utiliza la entrada física del operador a través de palancas, botones o pedales. Estas válvulas no requieren fuente de alimentación externa y brindan retroalimentación directa al operador a través de una conexión mecánica. Las válvulas de control direccional manuales siguen siendo comunes en equipos móviles para funciones de emergencia o como sistemas de respaldo, aunque limitan el potencial de automatización y requieren la presencia del operador.

La actuación mecánica emplea interruptores de límite, levas o palancas de rodillo que hacen contacto físico con los componentes móviles de la máquina para activar los cambios de válvula. Un centro de mecanizado podría usar una válvula de control direccional accionada por leva para invertir automáticamente una mesa hidráulica cuando llega al final de su recorrido. La actuación mecánica proporciona una secuencia confiable sin energía eléctrica, pero carece de flexibilidad para la lógica programable.

El accionamiento neumático utiliza aire comprimido que actúa sobre un pistón o diafragma para mover la válvula. Estas válvulas de control direccional pilotadas por aire eran populares en la automatización industrial antes de que los controles electrónicos se volvieran dominantes. Todavía aparecen en atmósferas explosivas donde la conmutación eléctrica presenta riesgos de ignición.

La actuación por solenoide representa el método más común en los sistemas hidráulicos modernos. Una bobina electromagnética genera fuerza cuando se energiza, tirando de una armadura que desplaza directamente el elemento de la válvula o controla la presión piloto en un diseño de dos etapas. Las válvulas de control direccional operadas eléctricamente se integran perfectamente con controladores lógicos programables (PLC) y permiten secuencias automatizadas complejas.

La elección entre estos métodos de actuación depende de la arquitectura de control, los requisitos de seguridad y las limitaciones ambientales. Sin embargo, dentro de las válvulas accionadas por solenoide, surge una subdivisión crítica que afecta fundamentalmente la capacidad de flujo y la eficiencia eléctrica.

Acción directa versus operación piloto: principios operativos básicos

Entre los tipos de válvulas de control direccional hidráulicas accionadas eléctricamente, la distinción entre diseños de acción directa y operadas por piloto representa quizás el límite de rendimiento más importante. Estas dos arquitecturas abordan el desafío de ingeniería fundamental de generar fuerza suficiente para mover un elemento de válvula contra las fuerzas del fluido y las cargas del resorte.

Válvulas solenoides de acción directa

Las válvulas de solenoide de acción directa utilizan la fuerza electromagnética de la bobina para mover directamente el carrete o el asiento de la válvula principal. Cuando la bobina se activa, el campo magnético resultante tira de la armadura, que se conecta mecánicamente al elemento de la válvula. Este sencillo mecanismo ofrece varias ventajas. Las válvulas de acción directa no requieren un diferencial de presión entre la entrada y la salida para funcionar, lo que significa que pueden funcionar desde 0 bar hasta la presión máxima del sistema. Esta independencia de presión hace que las válvulas de control direccional de acción directa sean esenciales para aplicaciones donde la válvula debe cambiar antes de que aumente la presión del sistema, como durante secuencias de arranque de máquinas o en circuitos piloto de baja presión.

El tiempo de respuesta de las válvulas de acción directa suele ser más rápido que el de los diseños operados por piloto porque solo existe una etapa mecánica. Se pueden lograr tiempos de conmutación inferiores a 20 milisegundos con válvulas pequeñas de acción directa, lo que las hace adecuadas para aplicaciones que requieren ciclos rápidos.

Sin embargo, los diseños de acción directa enfrentan severas limitaciones en la capacidad de flujo. El solenoide debe generar suficiente fuerza para superar las fuerzas del fluido que actúan sobre el elemento de la válvula, las fuerzas de fricción y las fuerzas de retorno del resorte. La fuerza del fluido aumenta tanto con la presión como con el área de flujo. A medida que aumenta el tamaño de la válvula para manejar mayores caudales, el diámetro del carrete y el tamaño de los puertos deben crecer, lo que aumenta drásticamente las fuerzas del fluido que se oponen al movimiento de la válvula. Para superar estas fuerzas mayores, el tamaño del solenoide y la entrada de energía eléctrica deben aumentar sustancialmente.

Esta relación crea un techo económico y térmico. Las válvulas de control direccional de acción directa que manejan más de aproximadamente 60 litros por minuto a alta presión requieren solenoides tan grandes y consumen tanta energía que el diseño resulta poco práctico. La potencia eléctrica puede alcanzar de 50 a 100 vatios o más, generando un calor significativo que requiere disipación a través del cuerpo de la válvula y la superficie de montaje. En sistemas hidráulicos compactos o gabinetes eléctricos densamente empaquetados, esta carga de calor puede causar problemas de confiabilidad.

Válvulas solenoides operadas por piloto

Las válvulas solenoides operadas por piloto resuelven la limitación de flujo mediante un diseño de dos etapas. El solenoide controla una pequeña válvula piloto que dirige el fluido de control a las cámaras en los extremos del carrete principal. La diferencia de presión a través del carrete principal, creada por este flujo piloto, genera fuerza suficiente para mover el carrete principal independientemente de su tamaño. En esta arquitectura, el solenoide solo genera señales, lo que requiere mucha menos energía eléctrica que un diseño de acción directa que maneja el mismo flujo. Las válvulas de control direccional operadas por piloto pueden gestionar cientos o incluso miles de litros por minuto mientras mantienen el consumo de energía del solenoide por debajo de 10 a 20 vatios.

La menor demanda eléctrica se traduce en una menor generación de calor, carcasas de solenoides más pequeñas y una gestión térmica más sencilla. Para aplicaciones de alto flujo, los diseños operados por piloto no sólo son preferibles sino necesarios tanto desde el punto de vista económico como de ingeniería.

La contrapartida de esta ganancia de eficiencia es la dependencia de la presión. Las válvulas operadas por piloto requieren un diferencial de presión suficiente entre las cámaras de presión de entrada y piloto para generar la fuerza necesaria para el cambio del carrete principal. Si la presión del sistema es inadecuada durante el arranque o en condiciones de falla, es posible que el carrete principal no se mueva completamente o lo haga con lentitud. Las presiones piloto mínimas suelen oscilar entre 3 y 5 bar, según el tamaño de la válvula. Los diseñadores deben garantizar que la fuente de presión que suministra el circuito piloto siga siendo confiable, ya sea extraída internamente de la línea de presión principal o suministrada desde un acumulador externo o una bomba separada.

El tiempo de respuesta también difiere. Las válvulas operadas por piloto deben llenar y drenar las cámaras piloto en cada extremo del carrete para crear el diferencial de presión para el cambio. Este retardo hidráulico añade de 10 a 50 milisegundos al tiempo de conmutación en comparación con válvulas de acción directa de tamaño similar. Para la mayoría de las aplicaciones industriales y móviles, este retraso sigue siendo aceptable, pero las aplicaciones de ciclos de alta frecuencia pueden requerir válvulas de acción directa a pesar de sus limitaciones de flujo.

| Aspecto de rendimiento | Solenoide de acción directa DCV | Solenoide DCV operado por piloto |

|---|---|---|

| Mecanismo de actuación | El solenoide mueve directamente el carrete/el asiento de la válvula. | El solenoide controla la válvula piloto; La presión piloto cambia el carrete principal. |

| Requisito de diferencial de presión | Ninguno: funciona desde 0 bar hasta la presión máxima | Requiere un diferencial mínimo de 3 a 5 barras para un cambio confiable |

| Rango de capacidad de flujo | Baja a moderada (normalmente hasta 60 L/min) | Moderado a muy alto (hasta 1000+ L/min) |

| Consumo de energía del solenoide | Alto (20-100+ vatios para tamaños más grandes) | Bajo (normalmente de 5 a 20 vatios independientemente de la capacidad de flujo) |

| Generación de calor | Importante con energización continua. | Mínimo |

| Tiempo de respuesta | Rápido (normalmente entre 10 y 30 ms) | Moderado (30-80 ms debido al llenado/drenaje del circuito piloto) |

| Aplicaciones típicas | Circuitos de bajo flujo, arranque sin presión, control piloto | Circuitos principales de energía, sistemas de alto flujo, equipos móviles. |

Los ingenieros que seleccionen tipos de válvulas de control direccional hidráulico para un circuito de excavadora de 200 litros por minuto especificarían válvulas operadas por piloto para las funciones principales de pluma, brazo y cucharón para minimizar la carga de calor eléctrico y la complejidad del control. Sin embargo, la misma máquina podría usar válvulas de acción directa en circuitos auxiliares de bajo flujo, como mecanismos de bloqueo de herramientas que deben funcionar de manera confiable a una presión cero del sistema.

Control avanzado: válvulas de control proporcionales y servodireccionales

Mientras que las válvulas de control direccional estándar funcionan en estados discretos de encendido y apagado, los tipos de válvulas de control direccional hidráulicas avanzadas proporcionan una modulación continua del flujo y la presión mediante control proporcional o servo. Estas válvulas representan el extremo superior de rendimiento y complejidad.

Las válvulas de control direccional proporcionales utilizan solenoides proporcionales que generan fuerza proporcional a la corriente de entrada en lugar de simples electroimanes de encendido y apagado. Al variar la señal de comando de un controlador, la posición del carrete de la válvula se puede ajustar continuamente en toda su carrera. Esto permite un control preciso de la velocidad, aceleración y fuerza del actuador. Una válvula proporcional podría controlar el movimiento de la pluma de una grúa, proporcionando arranques suaves, posicionamiento preciso y paradas suaves en lugar del movimiento abrupto producido al encender o apagar una válvula de control direccional estándar.

Las válvulas de control direccional proporcional generalmente incluyen componentes electrónicos integrados y un sensor de retroalimentación de posición, a menudo un transformador diferencial lineal variable (LVDT), para cerrar el circuito de control internamente. La electrónica integrada compara la posición ordenada con la posición real del carrete medida por el sensor, ajustando la corriente del solenoide para eliminar errores de posicionamiento. Esta arquitectura de circuito cerrado compensa las variaciones en la fricción, las fuerzas del fluido y la presión de suministro que, de otro modo, provocarían imprecisiones en el posicionamiento.

Las válvulas de control servodireccionales amplían los conceptos de válvulas proporcionales para lograr un rendimiento aún mayor. Estas válvulas utilizan motores de torsión, mecanismos de boquilla-aleta o configuraciones de tubería de chorro para lograr tiempos de respuesta inferiores a 10 milisegundos y una respuesta de frecuencia superior a 100 Hz. Las servoválvulas permiten aplicaciones que requieren un control rápido y preciso, como simuladores de movimiento, máquinas de prueba de materiales y sistemas activos de amortiguación de vibraciones.

Las demandas de rendimiento de los tipos de válvulas de control direccional proporcionales y servohidráulicas impulsan la necesidad de interfaces de comunicación digitales. Las señales de control analógicas tradicionales que utilizan bucles de corriente de 4-20 mA o 0-10 VCC sufren de ruido eléctrico, deriva de la señal y capacidad de diagnóstico limitada. A medida que los tiempos de respuesta de las válvulas disminuyen y los requisitos de posicionamiento se vuelven más estrictos, la integridad de la señal analógica se convierte en el factor limitante en el rendimiento del sistema.

Integración digital: protocolo IO-Link en válvulas de control direccional de alto rendimiento

El cambio industrial hacia la conectividad de la Industria 4.0 ha producido cambios significativos en la forma en que los tipos avanzados de válvulas de control direccional hidráulico interactúan con los sistemas de control. Los protocolos de comunicación digital, en particular IO-Link, abordan las limitaciones de la señalización analógica y al mismo tiempo permiten capacidades de diagnóstico imposibles con el cableado convencional.

IO-Link establece comunicación digital punto a punto entre la válvula y un controlador maestro a través de un cable estándar no blindado. Este único cable transporta energía, señales de comando digitales y comunicación de datos bidireccional. A diferencia de las redes de bus de campo que requieren costosos cables blindados y una configuración de red compleja, IO-Link utiliza conexiones simples de tres cables mientras mantiene una sólida inmunidad al ruido mediante codificación digital.

Las ventajas de las válvulas de control proporcionales y servodireccionales son sustanciales. Los comandos digitales eliminan la deriva de la señal y la captación de ruido que degradan la precisión analógica. Los cambios de parámetros se pueden realizar mediante software en lugar de ajustes físicos, lo que reduce drásticamente el tiempo de puesta en servicio. Lo más importante es que IO-Link proporciona acceso continuo a los datos internos de la válvula, incluida la temperatura del serpentín, las horas de funcionamiento acumuladas, el recuento de ciclos, la retroalimentación de la posición del carrete y los códigos de error detallados.

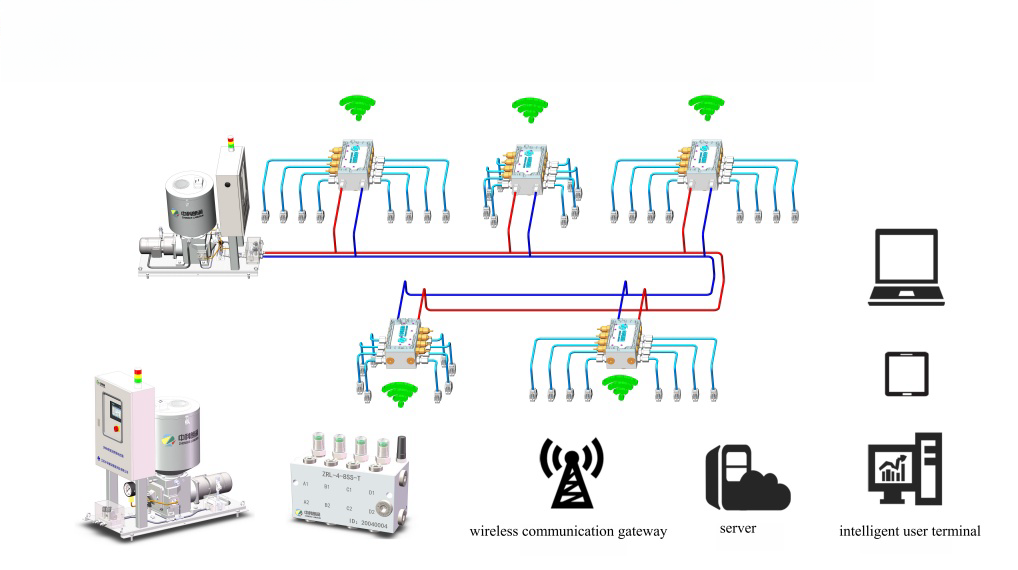

[Imagen del diagrama de conectividad de la válvula hidráulica digital IO-Link]Este flujo de datos de diagnóstico permite estrategias de monitoreo de condición que antes eran imposibles. Al rastrear las tendencias de la temperatura del serpentín a lo largo del tiempo, el sistema puede detectar la degradación gradual de las rutas de enfriamiento o la falla del aislamiento antes de que ocurra una falla catastrófica. El monitoreo de la variación del tiempo de respuesta revela desgaste en la etapa piloto o aumentos de fricción inducidos por la contaminación. Estos conocimientos permiten una programación de mantenimiento predictivo que minimiza el tiempo de inactividad no planificado.

Los tipos de válvulas de control direccional hidráulico equipadas con IO-Link comenzaron a producirse en volumen en julio de 2022 y ahora están disponibles en configuraciones de acción directa y operadas por piloto. La tecnología admite válvulas de cierre proporcionales y estándar, aunque el mayor beneficio aparece en aplicaciones de alto rendimiento donde la calidad de la señal y la profundidad del diagnóstico justifican el modesto sobreprecio.

Criterios de selección para diferentes tipos de válvulas de control direccional hidráulicas

La selección de tipos apropiados de válvulas de control direccional hidráulico requiere una evaluación sistemática en múltiples dimensiones de rendimiento. El marco de decisión debe equilibrar los requisitos de potencia de fluidos, las limitaciones eléctricas, los requisitos de control y los factores económicos.

El caudal es el principal determinante. Las aplicaciones que requieren menos de 60 litros por minuto pueden utilizar válvulas de acción directa o accionadas por piloto, y la elección depende de la disponibilidad de presión y las necesidades de tiempo de respuesta. Los sistemas que manejan caudales más altos deben usar válvulas operadas por piloto para evitar un tamaño excesivo de solenoide y la generación de calor. Intentar especificar válvulas de acción directa para aplicaciones de alto flujo da como resultado diseños antieconómicos con graves desafíos de gestión térmica.

El rango de presión de funcionamiento es diferente para los dos tipos principales de válvulas. Las válvulas de control direccional de acción directa manejan todo el rango de presión desde cero hasta el máximo del sistema, lo que las hace obligatorias para circuitos que deben funcionar antes de que aumente la presión o durante escenarios de pérdida de presión. Las válvulas operadas por piloto requieren un diferencial de presión mínimo para un funcionamiento confiable, generalmente de 3 a 5 bar. Las aplicaciones donde no se puede garantizar este mínimo requieren válvulas de acción directa o disposiciones de suministro de piloto externo.

Las necesidades de precisión del control determinan si las válvulas de cierre estándar son suficientes o si son necesarias válvulas de control proporcionales o servodireccionales. Las operaciones secuenciales simples como sujetar, extender o retraer solo requieren un cambio de posición discreto. Las aplicaciones que exigen perfiles de movimiento suaves, posicionamiento preciso o regulación de fuerza requieren control proporcional. Las aplicaciones extremadamente dinámicas, como la estabilización activa o el seguimiento de gran ancho de banda, requieren servoválvulas a pesar de su mayor coste y requisitos de mantenimiento.

Las capacidades de limpieza de fluidos deben alinearse con la sensibilidad del diseño de la válvula. Las válvulas de control direccional de tipo carrete exigen un mantenimiento de limpieza estricto, generalmente ISO 4406 18/16/13 o mejor, y las servoválvulas requieren un control aún más estricto. Las aplicaciones en ambientes contaminados o donde el mantenimiento de la filtración puede ser inconsistente deben preferir válvulas tipo asiento que toleren ISO 4406 20/18/15 o niveles de contaminación ligeramente más altos.

Los factores ambientales influyen tanto en el tipo de válvula como en el enfoque de integración. Los equipos móviles sujetos a vibraciones, temperaturas extremas y condiciones de suciedad suelen utilizar válvulas de asiento operadas por piloto con interfaces mecánicas robustas. La automatización industrial en entornos controlados puede aprovechar las válvulas de carrete con control proporcional y redes digitales. Las atmósferas explosivas pueden exigir accionamiento neumático o diseños eléctricos intrínsecamente seguros independientemente de otras preferencias.

Las limitaciones de disponibilidad de energía eléctrica y gestión térmica a veces anulan las consideraciones hidráulicas. Una unidad electrohidráulica compacta con capacidad de refrigeración limitada podría especificar válvulas operadas por piloto únicamente para reducir la generación de calor, aceptando la dependencia de la presión como una compensación necesaria. Por el contrario, una máquina móvil con amplia capacidad eléctrica y refrigeración pero que opera en sistemas de detección de carga podría usar válvulas de acción directa para mantener la independencia de la presión.

La arquitectura de integración influye cada vez más en las decisiones de selección. Los sistemas diseñados para la conectividad de la Industria 4.0 deben especificar válvulas de control proporcionales o servodireccionales con IO-Link o interfaces de bus de campo para permitir la recopilación de datos de diagnóstico y estrategias de mantenimiento predictivo. Los sistemas tradicionales sin infraestructura de datos pueden continuar usando válvulas analógicas o de cierre hasta que una actualización más amplia del sistema de control justifique la conversión digital.

Aplicaciones comunes por tipo de válvula de control direccional hidráulica

Los diferentes tipos de válvulas de control direccional hidráulicas dominan categorías de aplicaciones específicas en función de sus características de rendimiento que coinciden con los requisitos de la industria.

Los equipos de construcción móviles, como excavadoras, cargadoras de ruedas y topadoras, utilizan predominantemente válvulas de control direccional con detección de carga operadas por piloto en configuraciones de 4/3. Estas máquinas requieren una alta capacidad de flujo (a menudo de 200 a 600 litros por minuto) para alimentar grandes cilindros de pluma y motores de desplazamiento manteniendo al mismo tiempo una complejidad razonable del sistema eléctrico. El diseño operado por piloto mantiene bajo el consumo de energía del solenoide a pesar de los altos caudales. Los circuitos de detección de carga con válvulas centrales en tándem reducen el consumo de combustible del motor durante los períodos de inactividad, una ventaja fundamental en ciclos de trabajo con un tiempo de espera significativo entre ciclos de trabajo.

Los tractores agrícolas emplean tipos de válvulas similares para el control de implementos, pero a menudo incluyen válvulas de control direccional proporcionales electrohidráulicas para enganches y sistemas de dirección donde el movimiento suave mejora la comodidad y precisión del operador. El entorno hostil y sucio típico de las operaciones agrícolas favorece las válvulas de asiento en los circuitos principales de los implementos, donde la tolerancia a la contaminación supera los beneficios del control proporcional del carrete.

Las máquinas de moldeo por inyección industriales utilizan válvulas de control direccional proporcionales de tipo carrete para controlar las secuencias de apertura, cierre y expulsión del molde. El control preciso de la velocidad permite optimizar el tiempo del ciclo y al mismo tiempo evitar daños a los moldes o las piezas. El entorno controlado de la fábrica permite el mantenimiento de la estricta limpieza de fluidos que requieren estas válvulas de calidad servo. Las configuraciones de válvulas de centro cerrado mantienen un control rígido de la posición del molde bajo cargas de presión de inyección.

La hidráulica de máquinas herramienta para fresadoras, rectificadoras y tornos suele emplear válvulas de control proporcionales o servodireccionales que controlan las velocidades de avance de los ejes y la sujeción de herramientas. La precisión de posicionamiento y el movimiento suave esenciales para la calidad del acabado superficial exigen la capacidad de modulación continua que brindan estos tipos de válvulas. En las máquinas herramienta de alta gama, las servoválvulas con una respuesta de frecuencia superior a 100 Hz permiten una amortiguación de las vibraciones que mejora la calidad del corte.

Los equipos de prueba de materiales y los sistemas de simulación aeroespacial representan el extremo de los requisitos de rendimiento. Estas aplicaciones utilizan válvulas de control servodireccionales con tiempos de respuesta inferiores a 10 milisegundos y resolución de posicionamiento medida en micras. Las válvulas funcionan con fluido extremadamente limpio, a menudo ISO 4406 15/13/10 o mejor, y requieren equipos de filtración y acondicionamiento especializados para mantener los niveles de limpieza requeridos.

La maquinaria de cubierta marina, como grúas, cabrestantes y tapas de escotilla, utiliza válvulas de control direccional robustas operadas por piloto capaces de operar en ambientes corrosivos de agua salada. Estas válvulas a menudo emplean diseños de asiento para un cierre hermético cuando se mantienen cargas suspendidas y utilizan gabinetes de solenoide a prueba de explosiones para cumplir con los estándares de seguridad marítima.

Los circuitos neumáticos simples que controlan prensas hidráulicas, mesas elevadoras o equipos de manipulación de materiales a menudo utilizan válvulas de control direccionales básicas de acción directa de 4/2 o 4/3. Estas aplicaciones valoran la simplicidad y el bajo costo por encima de las características avanzadas, y sus modestos requisitos de flujo (generalmente menos de 40 litros por minuto) permanecen dentro de las capacidades de las válvulas de acción directa.

Tendencias emergentes en la tecnología de válvulas de control direccional hidráulicas

La evolución de los tipos de válvulas de control direccional hidráulicas continúa por varios caminos paralelos impulsados por la integración de la Industria 4.0, los mandatos de eficiencia energética y las demandas de miniaturización.

Los protocolos de comunicación digital se están expandiendo más allá de las servoválvulas y proporcionales de alto rendimiento hacia válvulas de control direccional de encendido y apagado estándar. A medida que disminuye el costo incremental de la electrónica de la interfaz IO-Link, incluso las válvulas 4/3 básicas ahora ofrecen opciones de conectividad digital. Esta democratización de los datos de diagnóstico permite monitorear la condición de todos los sistemas hidráulicos en lugar de solo los componentes premium, lo que mejora la efectividad general del equipo (OEE) a través de una mejor planificación del mantenimiento.

La presión de eficiencia energética impulsa la adopción de diseños avanzados de posición central y sistemas hidráulicos con detección de carga. Los equipos móviles modernos utilizan cada vez más válvulas de control direccional proporcional con unidades de control electrónico que implementan sofisticados algoritmos de compensación de presión, lo que reduce las pérdidas de potencia inherentes a los divisores de flujo y válvulas de prioridad tradicionales. Algunos sistemas ahora emplean motores eléctricos individuales que impulsan pequeñas bombas en cada actuador, eliminando por completo la válvula de control direccional en un cambio hacia actuadores electrohidráulicos (EHA).

La integración de válvulas continúa comprimiendo múltiples funciones en cuerpos únicos. Las válvulas de control direccional montadas en colector incorporan cada vez más compensación de presión, válvulas de retención de retención de carga y control electrónico directamente en el conjunto de válvulas en lugar de requerir componentes separados. Esta integración reduce los puntos de fuga, simplifica el montaje y disminuye la huella física de los sistemas hidráulicos.

Las mejoras en la tolerancia a la contaminación se centran en ampliar los intervalos de servicio y reducir el coste total de propiedad. Algunos fabricantes ofrecen ahora diseños híbridos que combinan la tolerancia a la contaminación de las válvulas de asiento con una modulación de flujo continuo que se acerca al rendimiento de las válvulas de carrete a través de geometrías de asiento y algoritmos de control sofisticados.

El tiempo de respuesta también difiere. Las válvulas operadas por piloto deben llenar y drenar las cámaras piloto en cada extremo del carrete para crear el diferencial de presión para el cambio. Este retardo hidráulico añade de 10 a 50 milisegundos al tiempo de conmutación en comparación con válvulas de acción directa de tamaño similar. Para la mayoría de las aplicaciones industriales y móviles, este retraso sigue siendo aceptable, pero las aplicaciones de ciclos de alta frecuencia pueden requerir válvulas de acción directa a pesar de sus limitaciones de flujo.

Comprender el espectro completo de tipos de válvulas de control direccional hidráulica permite a los ingenieros tomar decisiones informadas que optimizan el rendimiento, la confiabilidad y el costo del sistema. La clasificación por número de vías y posiciones, diseño del elemento de válvula, método de actuación y principio de funcionamiento proporciona un marco estructurado para la selección de válvulas. Dentro de este marco, la distinción fundamental entre diseños de acción directa y operados por piloto establece límites de capacidad de flujo que ninguna optimización del diseño puede superar. Las tecnologías proporcionales y servoextienden la precisión del control para aplicaciones exigentes al tiempo que impulsan la adopción de interfaces digitales que transforman válvulas de componentes pasivos en nodos inteligentes en arquitecturas de control en red. A medida que los sistemas hidráulicos evolucionan hacia una mayor integración con redes industriales y estándares de eficiencia más altos, adaptar las capacidades de las válvulas a los requisitos de la aplicación se vuelve cada vez más sofisticado, lo que requiere un conocimiento profundo tanto de la mecánica de fluidos como de la ingeniería de sistemas de control.