Las válvulas de retención hidráulicas sirven como componentes de seguridad fundamentales en los sistemas de energía hidráulica. Estos dispositivos mecánicos controlan automáticamente la dirección del flujo de fluido sin requerir señales de control externas ni intervención manual. En los circuitos hidráulicos, evitan el reflujo que podría dañar las bombas, provocar un movimiento incontrolado del actuador o crear condiciones de presión peligrosas.

¿Qué es una válvula de retención hidráulica?

Una válvula de retención hidráulica, también conocida como válvula de retención (NRV), es un dispositivo mecánico diseñado para permitir que el fluido hidráulico fluya en una dirección predeterminada mientras bloquea cualquier flujo inverso. La válvula opera pasivamente a través del diferencial de presión del fluido. Cuando la presión directa excede el umbral de presión de apertura de la válvula, el elemento de retención interno se levanta de su asiento, permitiendo el paso del fluido. Cuando la presión de entrada cae o se intenta producir un flujo inverso, el elemento de retención regresa a su posición cerrada, creando un sello que evita el reflujo.

La construcción básica incluye varios componentes clave. El cuerpo de la válvula alberga el mecanismo interno y proporciona puertos de conexión. El asiento o bola sirve como elemento de control móvil que permite o restringe el flujo. Un mecanismo de resorte mantiene la tendencia del cierre, manteniendo el elemento de control presionado contra su asiento cuando el flujo se detiene o se invierte. El asiento de la válvula proporciona la superficie de sellado donde el elemento de retención crea un sello hermético para bloquear el flujo inverso.

Esta función simple pero crítica protege la integridad del sistema de múltiples maneras. El reflujo involuntario en los sistemas hidráulicos puede causar daños por cavitación a las bombas, permitir el descenso incontrolado de cargas por gravedad o permitir que se propaguen picos de presión a través del circuito. Las especificaciones de ingeniería para válvulas de retención hidráulicas deben priorizar la confiabilidad, la resistencia del material y la resistencia a los transitorios de presión.

Cómo funcionan las válvulas de retención hidráulicas

El principio de funcionamiento se centra en la diferencia de presión y el equilibrio de la fuerza del resorte. En estado cerrado, la precarga del resorte mantiene el elemento de retención firmemente contra su asiento. La fuerza del resorte más cualquier contrapresión en el lado de salida crea el requisito de presión de apertura.

Cuando la presión de entrada aumenta y excede la presión de apertura, la fuerza hidráulica supera la resistencia del resorte. El elemento de retención se levanta de su asiento, abriendo un camino de flujo. El área de flujo aumenta a medida que el elemento se aleja del asiento, lo que reduce la caída de presión a través de la válvula. La válvula alcanza la posición completamente abierta cuando la velocidad del flujo y el diferencial de presión son suficientes para comprimir completamente el resorte.

Durante los intentos de inversión del flujo, la presión de salida excede la presión de entrada. Este diferencial de presión fuerza inmediatamente al elemento de retención a retroceder hacia su asiento. El resorte ayuda a este movimiento de cierre. Una vez asentado, el elemento de retención crea un sello mecánico. Una presión inversa más alta en realidad mejora la fuerza de sellado, ya que la presión actúa sobre la superficie de sellado del elemento, empujándolo más firmemente contra el asiento.

La operación automática no requiere señales eléctricas, presión piloto ni intervención del operador. Esta funcionalidad pasiva hace que las válvulas de retención hidráulicas sean inherentemente confiables para aplicaciones críticas para la seguridad. Sin embargo, la simplicidad mecánica también significa que la válvula no puede proporcionar capacidades de modulación o control de flujo variable.

Tipos de válvulas de retención hidráulicas

Válvulas de retención de acción directa

Las configuraciones de acción directa utilizan un vínculo mecánico simple entre la presión del fluido y el elemento de retención. Estas válvulas responden rápidamente a los cambios de presión porque el elemento de retención experimenta directamente la presión del sistema sin etapas de control intermedias.

La válvula de acción directa estilo asiento utiliza un asiento cónico o de fondo plano como elemento de retención. Esta geometría proporciona una distribución uniforme de la presión cuando está cerrado, lo que mejora la estabilidad del sellado a altas presiones. Los diseños modernos de asiento que utilizan acero de alta resistencia ofrecen una resistencia superior al desgaste y a la corrosión en comparación con las válvulas de retención de bola tradicionales. La superficie de asiento plana del asiento crea una integridad de sellado más confiable, particularmente en aplicaciones que involucran fluidos peligrosos o condiciones de presión extrema.

Las válvulas de retención de bola utilizan una esfera de movimiento libre como elemento de cierre. La geometría esférica permite que la bola se autocentre y se ajuste a su asiento. Sin embargo, a altas presiones, la redondez de la bola crea una distribución desigual de la presión que puede comprometer la integridad del sello. Esta limitación de diseño hace que las válvulas de retención de bola sean menos adecuadas para aplicaciones críticas donde es obligatorio un sellado hermético. La compensación de ingeniería favorece los diseños de válvulas cuando la confiabilidad del sellado supera las preocupaciones sobre el costo o la simplicidad de fabricación.

Las válvulas de acción directa suelen servir a sistemas más pequeños con requisitos de presión y flujo estables. Su simplicidad se traduce en un menor coste inicial y un mantenimiento más sencillo. Sin embargo, su capacidad de flujo y precisión de presión siguen siendo limitadas en comparación con las alternativas operadas por piloto.

Válvulas de retención operadas por piloto (POCV)

Одабир правог хидрауличног вентила за смањење притиска за вашу примену

La complejidad del diseño de POCV da como resultado mayores costos iniciales y requisitos de mantenimiento. Sin embargo, estas válvulas manejan caudales y presiones más altas y, al mismo tiempo, brindan una precisión de presión superior. El mecanismo de control piloto permite una sincronización precisa del accionamiento de la válvula sincronizada con otras funciones del sistema.

Los POCV destacan en aplicaciones de retención de carga que requieren fugas casi nulas. Previenen eficazmente la deriva del cilindro debido a fugas lentas del sistema o mantienen la posición durante escenarios de falla de la manguera hidráulica. Las características de sellado hermético hacen que los POCV sean soluciones económicas para mantener cargas estáticas donde se debe mantener la posición sin consumo de energía activa.

La limitación crítica de los POCV radica en la capacidad de control dinámico. A diferencia de las válvulas de contrapeso, las POCV carecen de capacidad de medición de flujo. Cuando se aplican a condiciones de carga libre impulsadas por gravedad que requieren un descenso controlado, las POCV pueden causar un movimiento de trinquete severo en los cilindros. Esto produce vibraciones y golpes hidráulicos masivos que dañan los componentes del sistema. Para aplicaciones que requieren una reducción de carga suave y controlada, las válvulas de contrapeso con medición de flujo integral representan la única solución de ingeniería viable, a pesar de su mayor costo.

| Característica | Acción directa (mariposa/bola) | Válvula de retención operada por piloto | Válvula de lanzadera (3 vías) |

|---|---|---|---|

| Principio de funcionamiento | El diferencial de presión impulsa directamente el elemento abierto/cerrado | Requiere señal de presión piloto secundaria para abrir el flujo inverso | Dirige una presión más alta desde dos líneas de suministro a la línea de retorno. |

| Capacidad de flujo | Bajo a Medio | Alto | Bajo a Medio |

| Tasa de fuga | Variable (sellos blandos más apretados) | Casi cero en retención de carga | Bajo |

| Complejidad/Costo | Sencillo y de menor coste | Complejo, mayor costo | Simple |

| Tiempo de respuesta | Rápido | Moderado | Rápido |

Configuraciones especializadas

Las válvulas de lanzadera representan una configuración especializada de válvula de retención de tres vías. Estas válvulas dirigen el fluido de mayor presión desde dos líneas de suministro hacia una línea de retorno común. El elemento de lanzadera interno se mueve según el diferencial de presión entre las dos entradas, seleccionando y dirigiendo automáticamente la fuente de mayor presión.

``` [Imagen del diagrama de flujo de trabajo de la válvula de lanzadera hidráulica] ```Los diseños integrados han evolucionado para satisfacer las demandas de sistemas hidráulicos modulares y compactos. Las válvulas de retención tipo cartucho se insertan en bloques de colectores con vías de fluido integradas dentro del cuerpo del colector. Este enfoque permite diseños de sistemas altamente personalizados y que ahorran espacio. El montaje de subplaca proporciona una alternativa en la que la válvula de retención se conecta a una subplaca que suministra conductos de fluido. Las configuraciones de subplaca permiten un rápido reemplazo o mantenimiento de la válvula sin alterar los sistemas de tuberías principales.

Algunos diseños incorporan funcionalidad de control de flujo a través de orificios de estrangulación mecanizados en el elemento de control. Esto permite una fuga de fluido controlada en la dirección normalmente bloqueada, transformando la válvula de retención en un dispositivo combinado que proporciona control direccional y regulación de flujo.

Parámetros clave de rendimiento para la selección

Mecánica de presión de agrietamiento

La presión de apertura define la presión de entrada mínima requerida para superar la fuerza del resorte interno y abrir la válvula para el flujo de fluido. Este parámetro controla fundamentalmente la capacidad de respuesta de la válvula y el tiempo de actuación dentro de los circuitos hidráulicos. Cuando la presión de entrada excede el umbral de presión de apertura, el elemento de retención se eleva y el fluido comienza a pasar a través de la válvula.

La fuerza del resorte determina principalmente la magnitud de la presión de agrietamiento. La velocidad del resorte y la compresión de la precarga establecen la fuerza que debe superar la presión de entrada. Algunos diseños logran una presión de apertura cero a través de sellos de flotación libre, pero muchas aplicaciones especifican intencionalmente una presión de apertura más alta para lograr estabilidad dinámica.

Una presión de apertura más alta evita la apertura involuntaria de la válvula debido a golpes externos, vibraciones o fuerzas gravitacionales que actúan sobre el elemento de retención. En circuitos sujetos a vibración mecánica o donde la contrapresión fluctúa, la presión de apertura elevada garantiza que la válvula permanezca cerrada hasta que se inicie el flujo deliberado. Sin embargo, esta mejora de la estabilidad crea un compromiso de ingeniería con la eficiencia energética.

La relación entre la presión de apertura y la eficiencia del sistema impacta directamente el costo operativo. Las válvulas de presión de apertura más alta producen una mayor caída de presión durante el flujo, lo que se traduce en una pérdida continua de energía. Esta pérdida sostenida de presión reduce la eficiencia de la transmisión de fluidos y aumenta la generación de calor del sistema. Desde la perspectiva del costo del ciclo de vida (LCC), minimizar la caída de presión mejora la eficiencia y ofrece beneficios ambientales a través de un menor consumo de energía. Los diseñadores deben equilibrar los requisitos de estabilidad dinámica con la eficiencia termodinámica en función de la sensibilidad de la aplicación específica a la vibración frente al consumo de energía.

Compensaciones de ingeniería de materiales de sellado

Cuatro especificaciones de presión crítica rigen la selección de la válvula de retención hidráulica y garantizan la seguridad del equipo. La presión de funcionamiento define el rango de presión continua y estable para el funcionamiento normal de la válvula. La presión del sistema representa la presión máxima transitoria o máxima que la válvula debe soportar durante el funcionamiento.

La presión de prueba sirve como parámetro de prueba de integridad estructural. Los fabricantes prueban las válvulas a 1,5 veces su presión nominal y las mantienen durante un período específico, verificando que no se produzca deformación permanente bajo tensión alta. Esta prueba sigue los estándares ISO 10771 o API 6D para validar la estabilidad estructural y el rendimiento a prueba de fugas.

La presión de estallido indica la presión máxima a la que se predice la falla estructural de la válvula. Esta clasificación incorpora factores de seguridad apropiados por encima de las condiciones de operación. El estricto cumplimiento de estas definiciones de presión garantiza la integridad estructural y el cumplimiento de los márgenes de seguridad requeridos por los estándares industriales.

Dinámica de flujo y caída de presión

El funcionamiento eficiente del sistema hidráulico depende de un suministro de flujo de fluido preciso y constante. Sin embargo, la geometría interna de la válvula y la mecánica operativa crean una caída de presión (pérdida de carga) a medida que el fluido pasa a través de la válvula de retención. Esta disipación de energía representa una pérdida de eficiencia del sistema.

La caída de presión se correlaciona directamente con la presión de apertura. Las válvulas que requieren una mayor presión de apertura producen una mayor pérdida de carga durante el flujo. La pérdida continua de presión disminuye la eficiencia de la transmisión de fluidos y aumenta el consumo de energía del sistema. Durante períodos operativos prolongados, la optimización del diseño para minimizar la pérdida de carga mejora la eficiencia de la transmisión de fluidos, lo que genera beneficios ambientales y reduce el costo del ciclo de vida de la válvula.

Para aplicaciones sensibles a consideraciones de LCC, los diseñadores deben seleccionar válvulas diseñadas para características de caída de presión más bajas. El equilibrio de diseño inherente entre la estabilidad dinámica y la eficiencia termodinámica requiere una evaluación cuidadosa de los requisitos de la aplicación real, incluida la sensibilidad del sistema a la vibración frente a las prioridades de consumo de energía.

Estándares de gestión de fugas

Las fugas en las válvulas se dividen en dos categorías con distintas consecuencias. Las fugas externas implican que el líquido se escape del cuerpo de la válvula o de las juntas de conexión. Esto provoca pérdida de fluido de trabajo, riesgo de contaminación ambiental y posibles riesgos de seguridad en sistemas que manejan fluidos peligrosos.

La fuga interna se produce a través del elemento de retención cerrado, entre el asiento o bola y su asiento. En aplicaciones de retención de carga, las fugas internas producen la deriva del cilindro, provocando una pérdida gradual del control de posición. Los sistemas de seguridad críticos requieren estándares estrictos de control de fugas. Los fabricantes minimizan las tasas de fuga mediante la selección adecuada del material de sellado y el mecanizado de precisión de las superficies de sellado.

Compensaciones de ingeniería de materiales de sellado

La selección del material del sello determina el rendimiento y la idoneidad de la aplicación. Los materiales de sellado blandos, incluidos elastómeros como Viton o termoplásticos como PTFE, proporcionan un rendimiento de sellado más hermético y de mayor nivel. Estos materiales son adecuados para aplicaciones que requieren tasas de fuga extremadamente bajas y buena compatibilidad química con los fluidos del sistema.

Sin embargo, los sellos blandos enfrentan limitaciones en ambientes de alta presión y amplios rangos de temperatura. No se recomiendan para fluidos que contengan contaminación o partículas abrasivas, ya que los elementos de sellado blandos se desgastan rápidamente en estas condiciones.

Los sellos metálicos rígidos soportan presiones más altas del sistema y rangos de temperatura más amplios. Resisten los fluidos contaminados y el desgaste abrasivo de forma más eficaz que los materiales blandos. Sin embargo, los sellos metálicos normalmente no pueden igualar la capacidad de sellado hermético de los diseños de sellos blandos.

Los diseñadores deben ejecutar decisiones de equilibrio críticas entre la tasa de fuga, el rango de presión, la adaptabilidad de la temperatura y la durabilidad. Las consideraciones adicionales incluyen la compatibilidad del fluido de trabajo, la temperatura de funcionamiento, las características de viscosidad y la concentración de sólidos suspendidos en el fluido. Estos factores previenen el bloqueo interno de la válvula o la corrosión que degrada el rendimiento.

| Parámetro | Definición/Relevancia | Consideraciones de ingeniería |

|---|---|---|

| Presión de agrietamiento | Presión de entrada mínima requerida para superar la fuerza del resorte y abrir la válvula | Afecta el tiempo de respuesta; Representa el compromiso de diseño entre estabilidad y eficiencia. |

| Clasificaciones de presión | Especificaciones de funcionamiento, sistema, prueba y presión de estallido. | Debe observar los márgenes de seguridad; impacta directamente la confiabilidad estructural |

| Material del sello | Sellos blandos (Viton, PTFE) versus sellos duros (metal) | Compensación entre sellado hermético (blando) y capacidad de alta presión/temperatura (duro) |

| Caída de presión | Energía disipada cuando el fluido pasa a través de la válvula abierta. | Una menor pérdida mejora la eficiencia de la transmisión y reduce el LCC |

| Compatibilidad de fluidos | Tolerancia para la limpieza, temperatura y viscosidad del fluido. | La contaminación puede causar bloqueo de válvula o desgaste prematuro. |

Aplicaciones comunes en sistemas hidráulicos

Válvulas de seguridad de retención de carga

Las válvulas hidráulicas de retención de carga sirven como dispositivos críticos de control de seguridad en grúas, plataformas elevadoras y otras maquinarias que requieren una suspensión de carga segura. La función principal evita que los motores o cilindros hidráulicos se aceleren demasiado, resbalen o pierdan el control bajo fuerzas gravitacionales o de inercia.

``` [Imagen del circuito de retención de carga hidráulica con válvula de retención] ```Las válvulas de retención de carga mantienen de forma segura la posición de la carga incluso durante fluctuaciones de presión del sistema o fugas menores de fluido, lo que garantiza una suspensión estable y seguridad operativa. En escenarios de fallas graves, como ruptura de mangueras o mal funcionamiento del sistema, estas válvulas detienen inmediatamente el movimiento incontrolado de la carga, lo que limita efectivamente los riesgos de seguridad. A través de una gestión controlada del caudal, las válvulas de retención de carga permiten un descenso suave liberando gradualmente el fluido hidráulico, evitando daños por impacto a las bombas y otros componentes mecánicos.

La distinción entre requisitos de control de carga estática y dinámica resulta fundamental para la selección adecuada de la válvula. Para aplicaciones que solo requieren mantenimiento de posición estática, las POCV proporcionan una solución económica y adecuada debido a sus características de fuga casi nulas. Sin embargo, las aplicaciones que requieren una reducción dinámica controlada de la carga en condiciones de sobremarcha impulsadas por la gravedad exigen válvulas de contrapeso con capacidad integral de medición de flujo. El uso de POCV en estos escenarios dinámicos corre el riesgo de un movimiento de trinquete severo que genera vibraciones y golpes hidráulicos masivos.

Circuitos de protección de bombas

Las válvulas de retención hidráulicas protegen los componentes de la bomba contra el flujo inverso y los daños por cavitación. Cuando una bomba se detiene, la presión del sistema puede obligar al fluido a retroceder a través de la bomba, dañando potencialmente los elementos internos. Una válvula de retención instalada en la salida de la bomba evita este reflujo, manteniendo la integridad de la bomba.

En sistemas con múltiples bombas, las válvulas de retención aíslan las bombas individuales y permiten el suministro de flujo combinado. Esta configuración permite la redundancia de bombas y el control de capacidad por etapas. Las válvulas evitan que la presión de las bombas en funcionamiento fuerce el fluido hacia atrás a través de las bombas inactivas, lo que provocaría un desgaste innecesario de los componentes y una pérdida de energía.

Circuitos de acumuladores

Los acumuladores almacenan fluido hidráulico presurizado para energía de emergencia, absorción de impactos o capacidad de flujo suplementario. Las válvulas de retención en los circuitos de acumuladores cumplen funciones esenciales. Permiten que el acumulador se cargue desde la fuente de presión del sistema y al mismo tiempo evitan la descarga de regreso a la línea de suministro cuando la presión del sistema cae. Este control de flujo unidireccional garantiza que la energía almacenada permanezca disponible cuando sea necesario.

La válvula de retención también aísla el acumulador durante el mantenimiento del sistema y contiene fluido presurizado de forma segura dentro del recipiente del acumulador. Esta función de seguridad evita la liberación inesperada de energía que podría poner en peligro al personal de servicio.

Integración de control direccional

Los circuitos hidráulicos complejos a menudo integran válvulas de retención dentro de conjuntos de válvulas de control direccional. Estas configuraciones integradas crean funciones combinadas, como flujo libre en una dirección con flujo controlado en la dirección inversa. Las válvulas de retención operadas por piloto frecuentemente se combinan con válvulas direccionales para permitir el movimiento controlado del actuador en ambas direcciones de extensión y retracción mientras se mantiene la posición de carga cuando la válvula direccional regresa a neutral.

Los equipos móviles, incluidas excavadoras, topadoras y maquinaria agrícola, utilizan ampliamente válvulas de retención hidráulicas en todos sus circuitos hidráulicos. Estas aplicaciones exigen un rendimiento confiable en entornos hostiles con contaminación, vibración y amplia variación de temperatura.

Solución de problemas comunes de la válvula de retención hidráulica

Fallas relacionadas con la contaminación

La contaminación representa el principal factor destructivo en las fallas de las válvulas de retención hidráulicas. La suciedad, los residuos y las partículas metálicas obstruyen los conductos de las válvulas y provocan un desgaste prematuro de los componentes críticos. Mantener la limpieza del fluido de acuerdo con los estándares de limpieza ISO 4406 evita daños por contaminación. Los sistemas que operan con niveles de limpieza superiores al 19/17/14 generalmente experimentan sedimentación y rayado acelerados de los componentes de la válvula.

Los síntomas de falla inducida por contaminación incluyen un movimiento lento o inconsistente del actuador, incapacidad del elemento de retención para abrirse o cerrarse completamente y fugas visibles de fluido alrededor de las juntas del cuerpo de la válvula. Los procedimientos de diagnóstico comienzan con el análisis de fluidos para evaluar los niveles de contaminación y la viscosidad. Si se confirma la contaminación, será necesario lavar completamente el sistema y reemplazar el filtro antes de instalar válvulas de reemplazo.

Fenómenos de charla y vibración

La vibración representa una condición de inestabilidad dinámica que se manifiesta como una ligera vibración y chasquidos de la válvula. Este fenómeno ocurre cuando la válvula de retención hidráulica no logra alcanzar la velocidad de flujo mínima o la caída de presión requerida para una apertura completa. Si la válvula se abre solo parcialmente, su área de flujo permanece pequeña e inestable, lo que hace que el elemento de retención oscile rápidamente bajo las fuerzas fluctuantes del fluido.

Las estrategias de ingeniería para mitigar la vibración incluyen ajustar las características del resorte para reducir la presión de apertura, permitiendo la apertura completa de la válvula con un diferencial de presión más bajo. Otro enfoque crítico implica reducir deliberadamente el tamaño de la válvula en relación con el tamaño de la línea, particularmente para válvulas de retención de asiento o de bola. Seleccionar el tamaño de la válvula en función de los requisitos de flujo reales en lugar de simplemente hacer coincidir el diámetro de la tubería estratégicamente aumenta la caída de presión a través de la válvula. Esta mayor caída de presión fuerza a la válvula rápidamente a una operación estable y completamente abierta, eliminando la vibración.

El equilibrio de diseño entre una pérdida de presión aceptable y una operación completamente abierta y estable es necesario para garantizar la estabilidad dinámica del sistema. La velocidad del flujo real debe satisfacer los requisitos mínimos para mantener la válvula completamente abierta, evitando el desgaste dinámico y el funcionamiento inestable.

Choque hidráulico (golpe de ariete)

El choque hidráulico, comúnmente conocido como golpe de ariete, describe aumentos repentinos de presión u ondas masivas generadas cuando un fluido en movimiento se ve obligado repentinamente a detenerse o cambiar de dirección. Este fenómeno ocurre más comúnmente cuando las válvulas en los extremos de las tuberías se cierran repentina y rápidamente.

Los daños por golpe de ariete varían desde ruido y vibración en casos menores hasta ruptura de tuberías o colapso estructural en escenarios severos. Ciertos diseños de válvulas de retención tradicionales, incluidas las configuraciones de retención oscilante, de disco basculante y de puerta doble, se cierran inherentemente rápidamente debido a sus características estructurales, lo que las hace propensas a inducir golpes de ariete.

Las estrategias clave de mitigación se centran en prevenir el cierre rápido de la válvula durante condiciones de alto flujo. Las medidas de ingeniería incluyen la instalación de acumuladores, tanques de expansión, tanques de compensación o válvulas de alivio de presión para absorber las ondas de presión. La selección de diseños de válvulas de retención con velocidades de cierre controladas reduce la gravedad del impacto.

Degradación relacionada con la presión

Operar continuamente en o más allá de los límites de presión de diseño tensiona los elementos del sello y debilita las estructuras internas de las válvulas. Una temperatura excesiva del fluido o una viscosidad incorrecta degradan el rendimiento de la lubricación y erosionan el funcionamiento de la válvula con el tiempo. Los diseñadores de sistemas deben garantizar que las condiciones operativas se mantengan dentro de las clasificaciones de las válvulas, incluidos los picos de presión transitorios debidos a la desaceleración del actuador o al cambio direccional de la válvula.

Los síntomas que indican estrés por sobrepresión incluyen fugas externas del cuerpo de la válvula o de las conexiones, fugas internas que se manifiestan como deriva de carga en aplicaciones de retención y deformación física de los componentes de la válvula visibles durante el desmontaje. Las pruebas de presión según las normas ISO 10771 confirman la integridad de la válvula e identifican un rendimiento del sello degradado que requiere reemplazo de componentes.

Fallos relacionados con la instalación

Una instalación inadecuada frecuentemente causa fallas posteriores en las válvulas. Los errores de instalación comunes incluyen desalineación que crea cargas laterales en el elemento de retención, aplicación de torsión incorrecta que daña las roscas o distorsiona los cuerpos de las válvulas y omite pasos críticos como verificar las marcas de dirección del flujo.

Los procedimientos de diagnóstico profesionales requieren observación y pruebas sistemáticas. La inspección visual identifica fugas, conexiones sueltas o daños físicos. El muestreo y análisis de fluidos revela problemas de contaminación y viscosidad. Los manómetros confirman que la presión del sistema permanece dentro de los rangos de diseño. El monitoreo de la respuesta del actuador detecta una sincronización inconsistente o un movimiento incompleto que indica degradación interna de la válvula.

| Síntoma | Descripción | Posible causa raíz | Acción de mitigación/diagnóstico |

|---|---|---|---|

| Charla/vibración | Ligero ruido de clic y oscilación, flujo inestable. | Caída de presión/velocidad insuficiente; la válvula no se abre completamente; tamaño inadecuado | Reducir la presión de rotura del resorte; Reducir el tamaño de la válvula para aumentar la caída de presión. |

| Ruido de portazo severo | Ruido de impacto violento durante el cierre | Debe observar los márgenes de seguridad; impacta directamente la confiabilidad estructural | Instalar un diseño de válvula de cierre lento; utilizar acumuladores o tanques de compensación |

| Respuesta pegajosa/lenta | Apertura/cierre inconsistente o incompleto | Contaminación (suciedad/escombros); viscosidad del fluido incorrecta; estrés por alta temperatura | Realizar análisis de fluidos; limpiar los componentes internos; verificar la temperatura de funcionamiento |

| Fuga (interna/externa) | El fluido se escapa a través de los sellos o del cuerpo de la válvula. | Estrés por sobrepresión; desgaste blando del sello; instalación incorrecta | Prueba de presión según ISO 10771; reemplazar los sellos; verificar el torque y la alineación |

Estándares de la industria y cumplimiento de calidad

Estándar de intercambiabilidad ISO 4401

ISO 4401 especifica las dimensiones de la interfaz y la brida de montaje para válvulas hidráulicas, lo que garantiza la intercambiabilidad y compatibilidad entre cuerpos de válvulas de diferentes fabricantes. Esta estandarización impulsa la eficiencia de la cadena de suministro global y respalda enfoques de diseño modular. No se puede subestimar la importancia estratégica de los procesos internacionales de mantenimiento, reparación y operaciones (MRO), ya que las interfaces estandarizadas simplifican el abastecimiento de componentes y reducen los requisitos de inventario.

Protocolos de prueba ISO 10771

ISO 10771-1:2015 establece métodos de prueba comunes aplicables a múltiples componentes de potencia de fluido hidráulico. Los procedimientos de control de calidad generalmente requieren probar la presión de las válvulas de retención hidráulicas a 1,5 veces su presión nominal, manteniendo esta presión de prueba durante un período específico para verificar la estabilidad estructural y el rendimiento a prueba de fugas. Estos rigurosos protocolos de prueba validan la integridad de los componentes antes de su puesta en servicio.

Marcado CE y Certificación SIL

La certificación CE demuestra el cumplimiento del producto con las directivas de equipos a presión y seguridad de maquinaria de la Unión Europea. Esta marca representa la conformidad obligatoria para los productos vendidos en los mercados de la UE. Además, la certificación del nivel de integridad de seguridad (SIL) se vuelve fundamental para las válvulas aplicadas en circuitos críticos para la seguridad. Las clasificaciones SIL cuantifican la probabilidad de que un sistema de seguridad funcione correctamente cuando se le exige, y los niveles SIL más altos indican una mayor confiabilidad. Los sistemas que requieren alta seguridad funcional, como circuitos de apagado de emergencia, especifican componentes con clasificación SIL para cumplir con los objetivos generales de desempeño de seguridad.

Consideraciones de selección para aplicaciones de ingeniería

La selección exitosa de una válvula de retención hidráulica requiere una evaluación sistemática de múltiples factores interdependientes. Los requisitos de flujo, incluidos los caudales máximo y mínimo, determinan el tamaño y el estilo de la válvula. Las condiciones de presión, que abarcan la presión operativa normal, la presión máxima del sistema y posibles picos transitorios, dictan los requisitos de clasificación de presión y el diseño estructural.

Las características del fluido influyen significativamente en la selección del material. El tipo de fluido, el rango de temperatura, la viscosidad y el nivel de limpieza afectan la compatibilidad del material del sello, las especificaciones de espacio interno y la durabilidad de los componentes. Las aplicaciones que involucran fluidos contaminados o grandes cambios de temperatura requieren diseños más robustos con mayor tolerancia a condiciones adversas.

Las limitaciones del entorno de instalación a menudo impulsan la elección de configuración entre estilos de montaje en línea, de cartucho o de subplaca. Las limitaciones de espacio en equipos móviles o maquinaria compacta favorecen los diseños de cartuchos que se integran en bloques múltiples. Los requisitos de accesibilidad para el mantenimiento pueden justificar configuraciones de subplaca a pesar de una mayor complejidad de instalación inicial.

Los requisitos de tiempo de respuesta influyen en la elección entre diseños de acción directa y operados por piloto. Las aplicaciones que exigen una respuesta instantánea a los cambios de flujo suelen especificar válvulas de acción directa. Por el contrario, los sistemas que priorizan el control preciso de la presión y la alta capacidad de flujo justifican la complejidad y el costo de las configuraciones operadas por piloto.

La distinción fundamental entre retención de carga estática y control de carga dinámica debe guiar la selección de la válvula. Para aplicaciones estáticas donde las cargas permanecen estacionarias durante períodos prolongados, las válvulas de retención operadas por piloto ofrecen un rendimiento excelente a un costo razonable. Las aplicaciones dinámicas que requieren el descenso controlado de cargas por gravedad requieren absolutamente válvulas de contrapeso con capacidad de medición de flujo integrada para evitar inestabilidades peligrosas.

La distinción fundamental entre retención de carga estática y control de carga dinámica debe guiar la selección de la válvula. Para aplicaciones estáticas donde las cargas permanecen estacionarias durante períodos prolongados, las válvulas de retención operadas por piloto ofrecen un rendimiento excelente a un costo razonable. Las aplicaciones dinámicas que requieren el descenso controlado de cargas por gravedad requieren absolutamente válvulas de contrapeso con capacidad de medición de flujo integrada para evitar inestabilidades peligrosas.

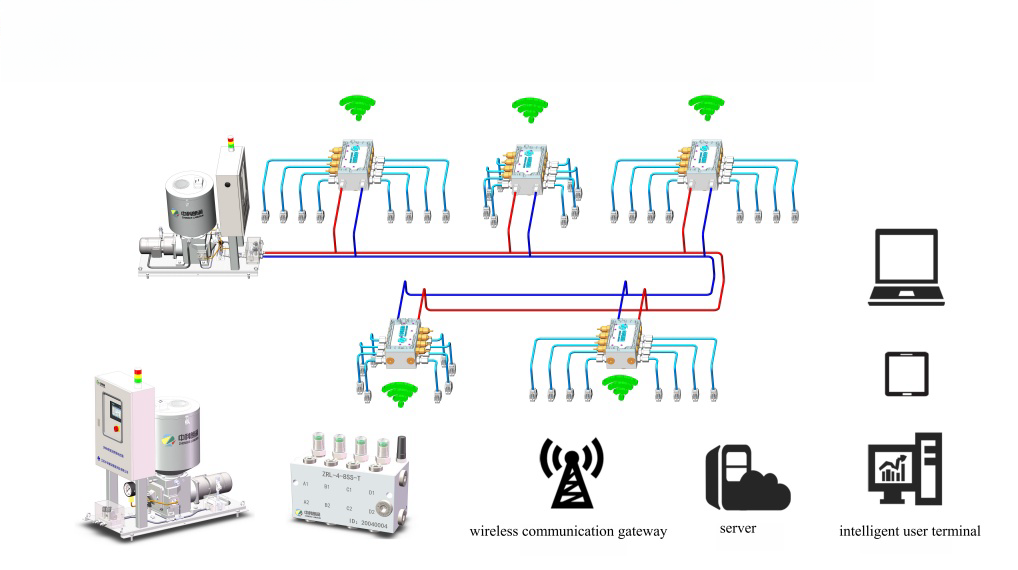

El mercado mundial de válvulas hidráulicas continúa expandiéndose, impulsado por el avance de la automatización industrial, la inversión en infraestructura energética y el creciente énfasis en la eficiencia energética y la sostenibilidad ambiental. Las proyecciones del mercado indican que el sector de válvulas hidráulicas alcanzará los 16.820 millones de dólares en 2035, con una tasa de crecimiento anual compuesta del 6,03%. Esta expansión refleja la continua evolución de la tecnología hidráulica y la integración con sistemas de control digital.

Las trayectorias tecnológicas futuras hacen hincapié en válvulas inteligentes que incorporan conectividad del Internet industrial de las cosas (IIoT) para mejorar el monitoreo, la retroalimentación de datos en tiempo real y el rendimiento optimizado. Las capacidades de mantenimiento predictivo representan ventajas fundamentales de estos sistemas inteligentes, ya que identifican fallas incipientes antes de que provoquen un tiempo de inactividad del sistema. Los actuadores electrohidráulicos (EHO) combinan potencia hidráulica con precisión de control eléctrico, ofreciendo un funcionamiento a prueba de fallos para aplicaciones críticas como válvulas de cierre de emergencia.

Los departamentos de ingeniería y adquisiciones deben priorizar los productos que cumplan con los estándares internacionales de calidad ISO 4401 e ISO 10771. La planificación estratégica a largo plazo debería considerar la inversión en soluciones electrohidráulicas habilitadas para IIoT que respalden el mantenimiento predictivo y el diagnóstico remoto. Estos sistemas avanzados optimizan el rendimiento al tiempo que reducen el riesgo operativo mediante el monitoreo continuo del estado y la detección temprana de fallas.

Las válvulas de retención hidráulicas siguen siendo componentes indispensables que garantizan el control direccional y la protección del sistema en aplicaciones de energía hidráulica. Su aparente simplicidad oculta sofisticadas compensaciones de ingeniería entre estabilidad de la presión, eficiencia energética, respuesta dinámica e integridad del sellado. La selección adecuada exige un análisis cuidadoso de los requisitos de la aplicación, las condiciones operativas y las implicaciones del costo del ciclo de vida. A medida que los sistemas hidráulicos evolucionan hacia una mayor automatización e inteligencia, la tecnología de válvulas de retención continúa avanzando para cumplir con expectativas de rendimiento y confiabilidad cada vez más exigentes.