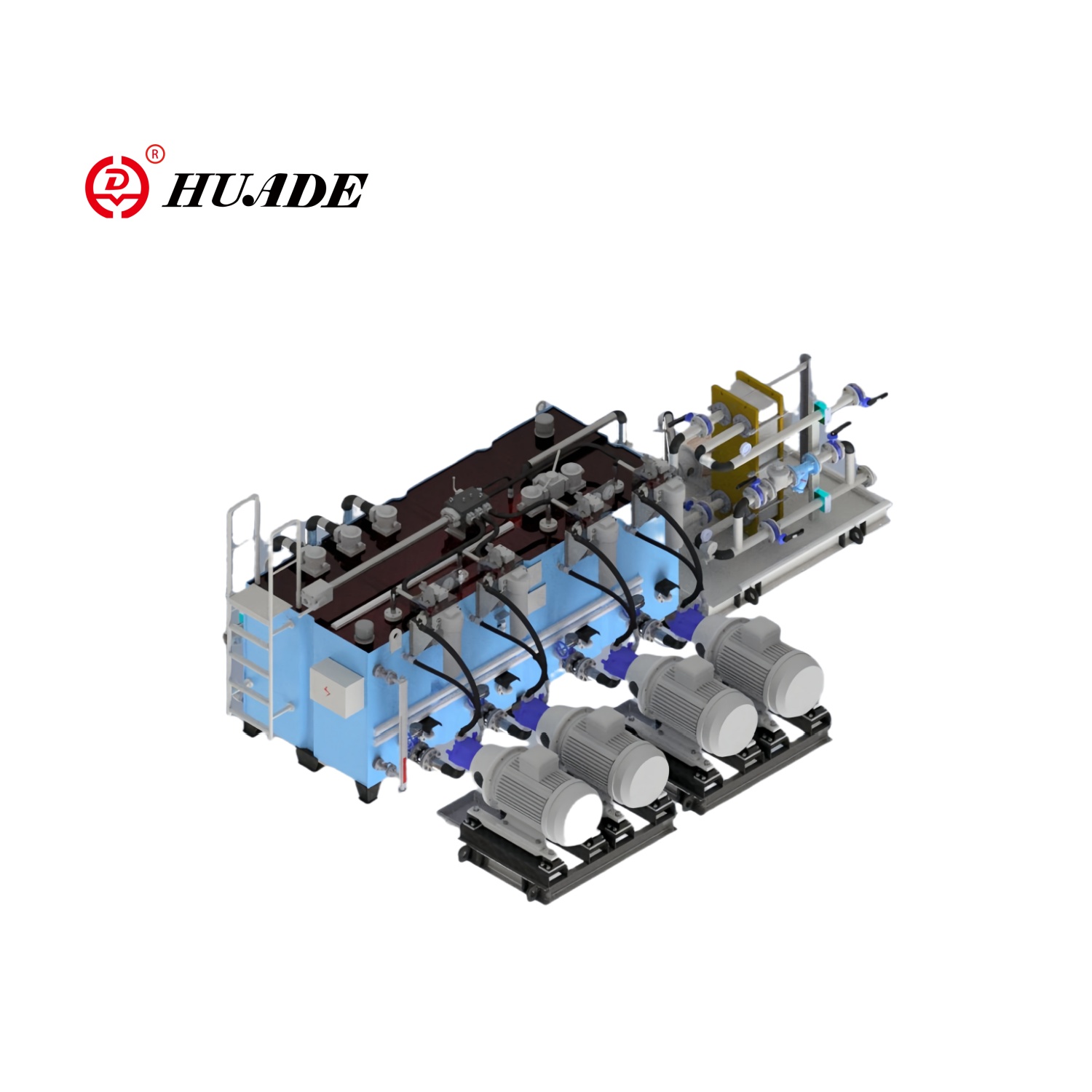

Seleccionar la válvula hidráulica adecuada puede mejorar o deshacer su sistema de energía hidráulica. Si alguna vez se ha parado frente a un catálogo de válvulas preguntándose si necesita una válvula de 2 o 3 vías, no está solo. Estos dos tipos de válvulas tienen propósitos fundamentalmente diferentes en los circuitos hidráulicos y comprender sus diferencias le ahorrará tiempo, dinero y posibles fallas del sistema.

La respuesta básica es sencilla: una válvula de 2 vías tiene dos puertos y controla si el fluido fluye o se detiene (función de encendido/apagado), mientras que una válvula de 3 vías tiene tres puertos y controla por dónde fluye el fluido (función direccional). Pero esta simple distinción oculta importantes detalles de ingeniería que determinan qué válvula pertenece a su aplicación.

Comprensión de las válvulas de control direccional en sistemas hidráulicos

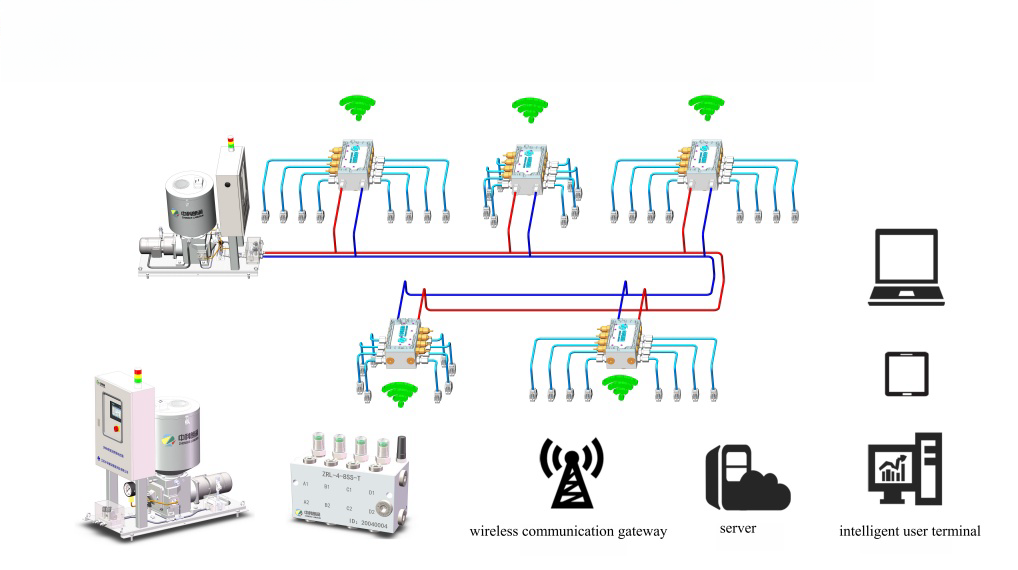

Las válvulas de control direccional funcionan como controladores lógicos de los sistemas hidráulicos. Determinan cuándo el aceite hidráulico comienza a moverse, cuándo se detiene y qué camino sigue a través del circuito. Los ingenieros suelen llamar a estos componentes válvulas de conmutación porque cambian el estado de las rutas de flujo de fluido.

La industria hidráulica utiliza un sistema de denominación estandarizado basado en las normas ISO. Verá válvulas etiquetadas con un formato X/Y, donde X representa la cantidad de puertos de trabajo e Y representa la cantidad de posiciones. Por ejemplo, una válvula 4/3 tiene cuatro puertos de trabajo y tres posiciones. Este sistema de notación excluye los puertos de control, como las conexiones de señales piloto, y cuenta solo los puertos que manejan el flujo de fluido principal.

El recuento de posiciones (Y) define cuántos patrones de conexión de flujo estable puede proporcionar la válvula. Una simple válvula 2/2 ofrece control básico de encendido/apagado. Una válvula 3/2 introduce capacidad de desviación de fluido. La válvula 4/3, ampliamente utilizada, gestiona cilindros de doble efecto con una posición central dedicada. A medida que pasa de 2/2 a 3/2 y 4/3, agrega capas de complejidad de control que coinciden con requisitos de sistema cada vez más sofisticados.

Válvulas hidráulicas de 2 vías: aislamiento y control de flujo lineal

Una válvula de 2 vías funciona como una simple compuerta de fluido. Imagine una puerta que se abre o se cierra para permitir o bloquear el flujo a través de un solo camino. Esta válvula tiene una conexión de entrada y una conexión de salida, lo que crea una ruta de flujo directa cuando está abierta y un bloqueo completo cuando está cerrada.

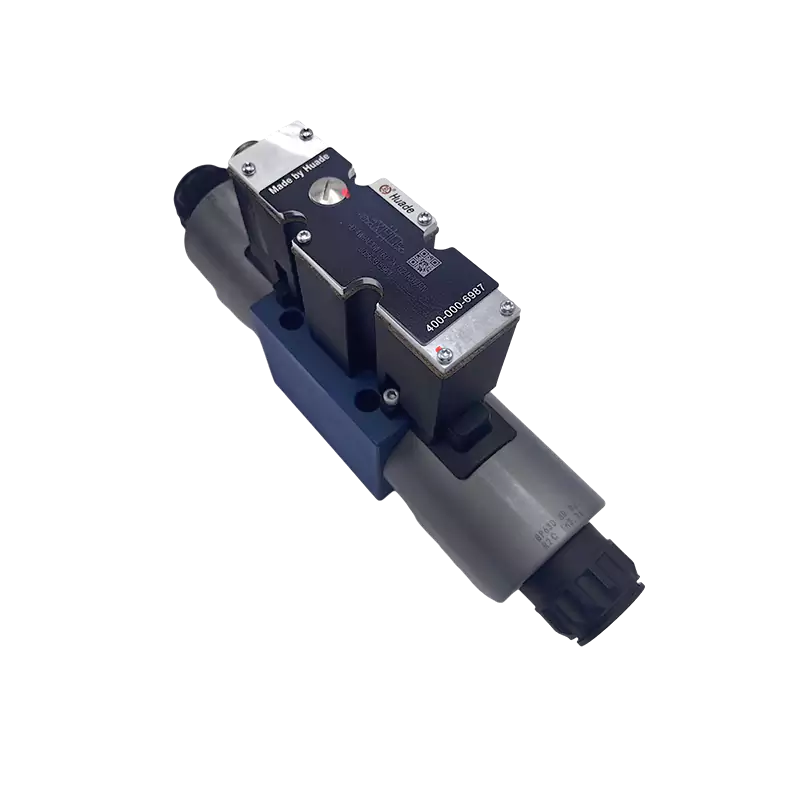

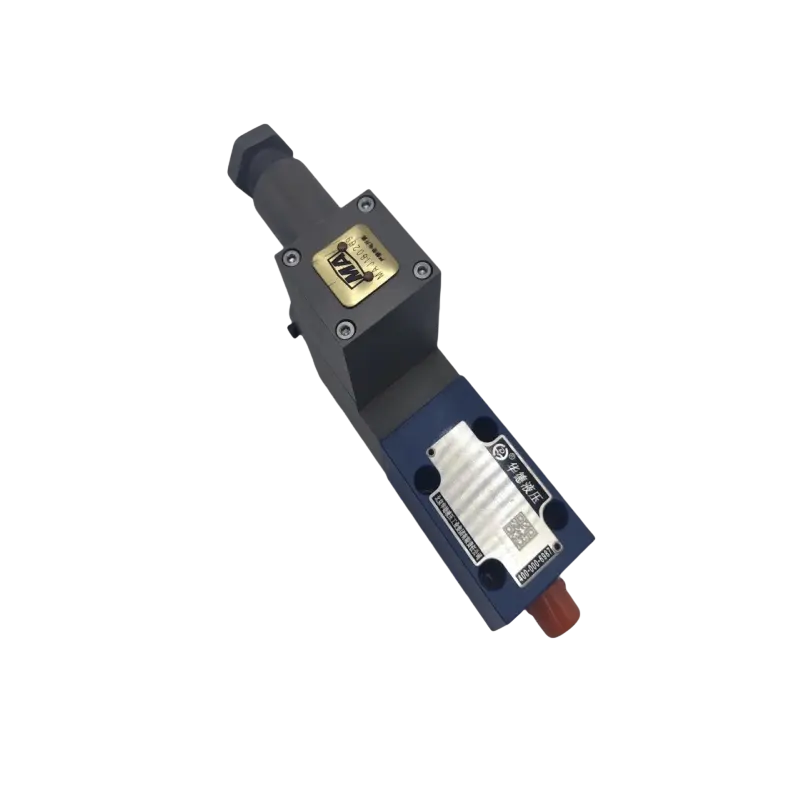

La mayoría de las válvulas de 2 vías utilizan accionamiento por solenoide para control electromecánico. El elemento móvil (normalmente un disco o carrete) cambia entre dos posiciones: completamente abierto o completamente cerrado. No hay término medio en el funcionamiento básico de la válvula de 2 vías.

El estado predeterminado de una válvula de 2 vías es muy importante para la seguridad del sistema. Las válvulas normalmente cerradas (NC) bloquean el flujo cuando están desenergizadas, lo que requiere energía para abrirse. Esta configuración domina las aplicaciones de aislamiento críticas para la seguridad. Si falla la energía eléctrica, una válvula NC se cierra automáticamente, evitando el flujo de fluido incontrolado o el movimiento inesperado del actuador. Esta característica a prueba de fallas hace que las válvulas NC sean la opción predeterminada para los puntos de aislamiento.

Las válvulas normalmente abiertas (NO) funcionan de manera opuesta, permitiendo el flujo cuando están desenergizadas y requieren energía para cerrarse. Los ingenieros seleccionan válvulas NO con menos frecuencia, generalmente en aplicaciones donde mantener el flujo durante la pérdida de energía es la condición más segura.

Las aplicaciones principales de las válvulas de 2 vías incluyen funciones de aislamiento, descarga, medición y mezcla. Un caso especial es la válvula de retención, que es esencialmente una válvula 2/2 accionada pasivamente por la presión de la línea. Las válvulas de retención permiten el flujo libre en una dirección mientras bloquean el flujo inverso, protegen las bombas y mantienen la presión en ramas específicas del circuito.

Al seleccionar una válvula de 2 vías, los ingenieros se centran en el caudal máximo (medido en galones por minuto o litros por minuto) y la presión máxima de trabajo (medida en PSI o bar). Debido a que estas válvulas a menudo manejan aislamiento a altos caudales, es fundamental minimizar la caída de presión a través de la válvula abierta. Este requisito impulsa muchos diseños de 2 vías hacia la construcción de asiento, lo que proporciona el área de flujo interno más grande con una restricción mínima.

Sin embargo, las válvulas de 2 vías tienen una limitación inherente: no pueden gestionar el retorno de fluido al tanque sin ayuda externa. Si utiliza una válvula de 2 vías para controlar un cilindro de simple efecto, debe agregar una válvula de alivio o drenaje separada para extraer el fluido. Esta limitación hace que la válvula de 3 vías sea una solución más integrada para el control del actuador.

Válvulas hidráulicas de 3 vías: control direccional y gestión de actuadores

Agregar un tercer puerto transforma una válvula de una simple compuerta a un controlador de tráfico. Una válvula de 3 vías cuenta con tres puertos especializados: presión (P), trabajo (A) y tanque (T). La convención de nomenclatura ISO identifica estas válvulas como 3/2 (tres puertos, dos posiciones), lo que significa que la válvula proporciona dos patrones distintos de conexión de flujo.

La ventaja fundamental de las válvulas de 3 vías radica en la gestión del destino del fluido. Estas válvulas realizan tres funciones críticas: desviar (enrutar una única entrada a uno de dos destinos), seleccionar (elegir entre dos entradas presurizadas para suministrar un único sistema aguas abajo) y mezclar (combinar dos entradas de fluido en una corriente de salida combinada).

La aplicación más común de las válvulas de control direccional de 3/2 es la gestión de cilindros hidráulicos de simple efecto. Estos cilindros dependen de la presión hidráulica para extenderse en una dirección y utilizan un resorte interno o una carga externa para retraerse. La válvula de 3 vías coordina ambas acciones a través de sus dos posiciones.

En la posición extendida, el carrete de la válvula se desplaza para conectar P con A mientras aísla T. La presión se acumula en la cámara del cilindro, superando la fuerza del resorte o de la carga para mover el pistón hacia afuera. Cuando la válvula regresa a su posición de reinicio (generalmente con retorno por resorte), conecta A con T mientras aísla P. La presión de la cámara del cilindro se escapa a través del puerto T hacia el tanque, lo que permite que la energía potencial del resorte o la carga empuje el pistón hacia atrás mientras desplaza el fluido al tanque.

Este control integrado de suministro y escape es lo que separa una válvula de 3 vías de dos válvulas de 2 vías separadas en serie. La activación fiable del circuito A-T en la posición de reposición de la válvula es el requisito funcional decisivo. Sin esta vía de escape, el mecanismo de retracción no puede funcionar, independientemente de la fuerza del resorte. La válvula de 3 vías garantiza que el actuador pueda volver de forma segura y rápida a su posición inicial en todas las condiciones.

Si bien las válvulas de control direccional de alta presión suelen utilizar una construcción de carrete, la funcionalidad de 3 vías también se puede lograr mediante diseños rotativos de puerto L o T. Estas estructuras son específicamente adecuadas para gestionar el comportamiento de mezcla y desviación en rutas de fluidos.

Desde la perspectiva del sistema, una válvula de 3 vías combina las funciones de dos válvulas de aislamiento 2/2 independientes en un solo componente, gestionando tanto el suministro como el retorno de fluido a través de una única señal de control. Esta integración estructural mejora la rentabilidad y simplifica la plomería en comparación con el uso de múltiples válvulas de 2 vías para desvío o control de simple efecto.

Comparación directa: diferencias clave entre válvulas de 2 y 3 vías

La distinción entre estos tipos de válvulas se extiende más allá del número de puertos y abarca diferencias fundamentales en la topología de control y la capacidad de gestión de fluidos.

| Característica | Válvula de 2 vías (2/2) | Válvula de 3 vías (3/2) |

|---|---|---|

| Función principal | aislamiento ON/OFF; iniciar/detener el control de flujo | Desvío, selección, mezcla; control del actuador |

| Número de puertos | 2 (entrada genérica P₁ / salida P₂) | 3 (presión P, trabajo A, tanque T) |

| Tipo de control | Control de existencia de flujo (¿fluye fluido?) | Control de dirección del flujo (¿Adónde va el fluido?) |

| Aplicación estándar | Aislamiento de líneas, llenado/drenaje de tanques, medición | Cilindros de simple efecto (retorno por resorte) |

| Gestión de fluidos | Control de flujo lineal unidireccional | Redirección activa de fluidos y selección de ruta. |

| Mecanismo a prueba de fallos | Apagado normalmente normalmente cerrado (NC) | Depende del actuador (la ruta A→T generalmente se restablece por resorte por defecto) |

| Complejidad del sistema | Simple, menos componentes | Mayor integración, reemplaza múltiples válvulas de 2 vías |

| Costo | Menor costo inicial | Mayor costo pero mejor valor para aplicaciones de desvío |

| Instalación | Instalación más sencilla | Requisitos de plomería más complejos |

| Caída de presión | Generalmente más bajo cuando está abierto | Puede ser mayor debido a la complejidad de la ruta del flujo interno |

El puerto dedicado del tanque (T) en las válvulas de 3 vías es esencial para la descompresión del fluido necesaria. Sin esta vía de retorno, los cilindros de retorno por resorte no pueden funcionar. Mientras tanto, las válvulas de 2 vías destacan por su función más simple: crear o eliminar una ruta de flujo con una pérdida de presión mínima y una integridad de sellado máxima.

Para aplicaciones que requieren redirección de fluidos, como circuitos de derivación o control de actuadores, una sola válvula de 3 vías generalmente ofrece una economía y eficiencia de espacio superiores en comparación con el uso de dos o más válvulas de aislamiento de 2 vías. Algunas válvulas multipropósito de 3 vías pueden incluso funcionar temporalmente como válvulas de 2 vías al tapar el tercer puerto no utilizado, lo que simplifica el inventario de repuestos y la logística de mantenimiento.

La norma ISO 1219-1 proporciona símbolos universales para sistemas de energía fluida. Los símbolos gráficos comunican inmediatamente diferencias funcionales. Un símbolo 2/2 muestra una línea recta (abierta) o una línea bloqueada (cerrada). Un símbolo 3/2 debe mostrar dos diagramas de ruta de flujo interno completos dentro de sus dos cuadros de posición, confirmando su capacidad de redirección con rutas como P→A y A→T visibles.

Ya sea 2/2 o 3/2, los símbolos del actuador (retorno por resorte, control de solenoide, operación de palanca) se adjuntan a los lados de las cajas de posición para indicar el método de activación. Para las válvulas de 3 vías, la designación específica de las conexiones P, A y T es obligatoria en la ingeniería de energía hidráulica. Invertir las conexiones P y T podría dañar la bomba o sobrepresurizar el tanque, lo que resalta la especificidad direccional crítica en el diseño de 3 vías. Por el contrario, debido a que las válvulas de 2 vías realizan aislamiento, sus puertos P₁ y P₂ suelen ser universales, y la inversión del flujo suele estar permitida o es irrelevante para la función de cierre.

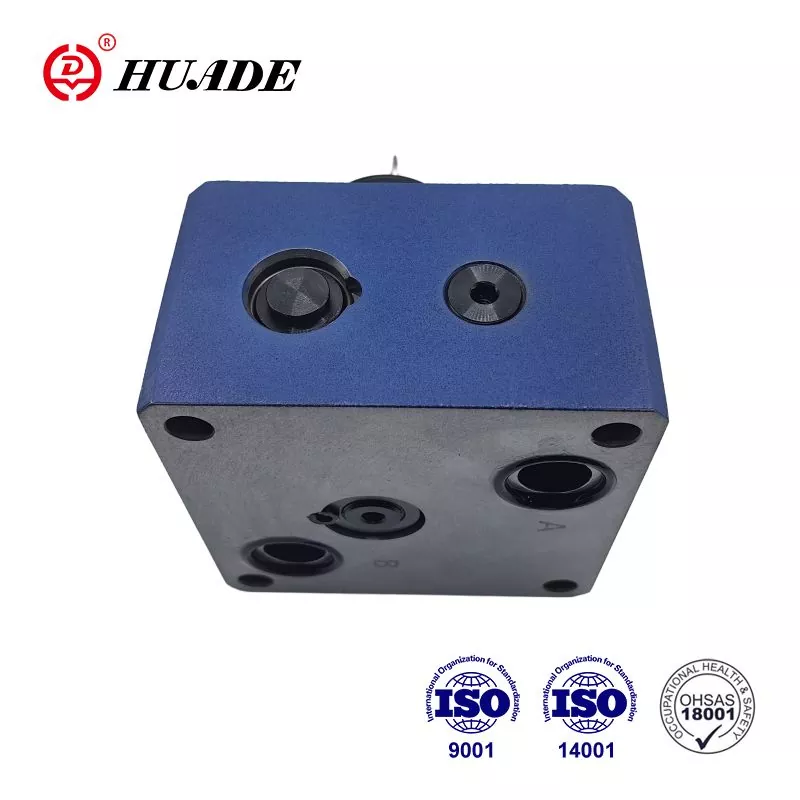

Estructuras internas de válvulas: diseño de disco versus carrete

La construcción física de una válvula (de asiento o de carrete) determina sus características de rendimiento, incluidas las fugas, la velocidad y la capacidad de retención de presión. Las diferentes estructuras se adaptan mejor a funciones de 2 o 3 vías.

Las válvulas de asiento se basan en un elemento de sellado (disco o cono) que presiona firmemente contra el asiento de la válvula para formar una barrera casi perfecta. Esta construcción proporciona una excelente integridad de sellado, lo que hace que las válvulas de asiento sean ideales para aplicaciones que requieren retención de presión o aislamiento absoluto. Las tasas de fuga interna en las válvulas de asiento son extremadamente bajas. La carrera corta y la obstrucción mínima del fluido brindan a las válvulas de asiento tiempos de respuesta rápidos y la capacidad de manejar altos caudales.

Los diseños de válvula de disco generalmente proporcionan un cruce cerrado, lo que significa que durante la conmutación no hay interacción momentánea ni apertura simultánea entre las rutas de fluido. Esta característica es fundamental para aplicaciones que exigen un control preciso. Sin embargo, las válvulas de asiento suelen estar desequilibradas. La presión de entrada ayuda al sello, pero si se elimina la presión de suministro, la presión aguas abajo podría hacer que la válvula se abra. Esto hace que las válvulas de asiento no sean adecuadas para aplicaciones que requieren un mantenimiento a largo plazo de la presión aguas abajo. Además, debido a que deben superar la tensión del resorte y la presión del fluido, las válvulas de asiento generalmente requieren una fuerza de actuación mayor para iniciar el movimiento.

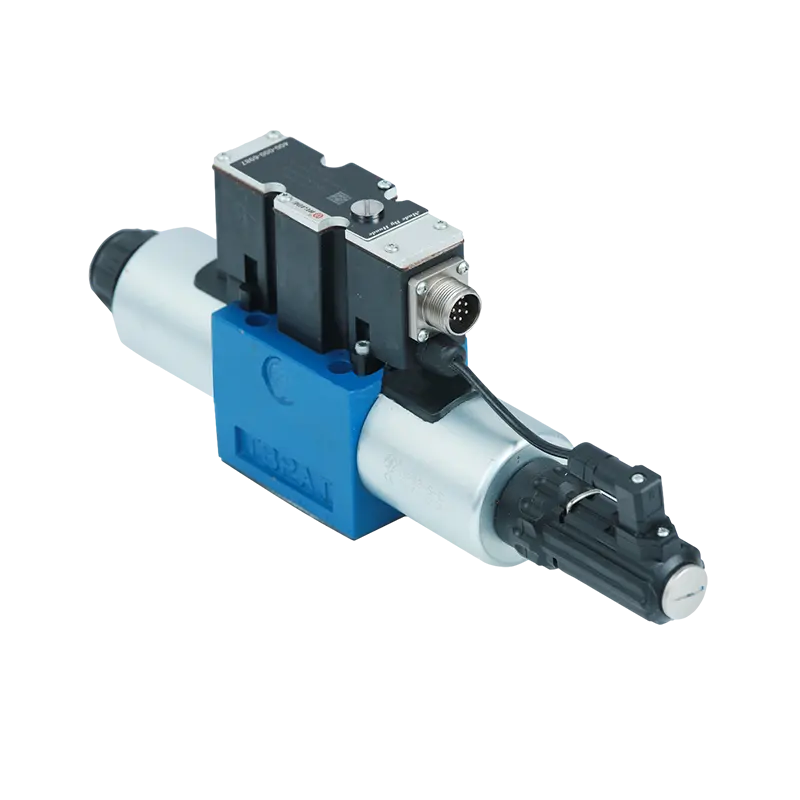

Las válvulas de carrete constan de un eje con múltiples superficies de sellado (pistones) que se mueven axialmente dentro de un cuerpo de válvula. El sellado depende de tolerancias de fabricación precisas y sellos dinámicos como las juntas tóricas. La construcción del carrete está inherentemente diseñada para gestionar múltiples conexiones simultáneamente, lo que lo convierte en el requisito estructural para implementar funciones de sistema de 3 vías (P, A, T) y más complejas de 4/3 o 5/2.

Las válvulas de carrete brindan tiempos de respuesta consistentes y son más adecuadas que las válvulas de asiento para mantener la presión aguas abajo. Sin embargo, debido a la necesidad de gestionar simultáneamente conexiones y aislamientos entre múltiples puertos, las válvulas de carrete tienen fugas internas inherentes en las terminales del carrete (pequeñas cantidades de fluido que pasan entre el émbolo del carrete y el orificio del cuerpo). En comparación con el sellado positivo de las válvulas de asiento, las válvulas de carrete suelen tener tasas de fuga interna más altas.

La mayor tasa de fuga interna de las válvulas de carrete significa que la bomba debe funcionar continuamente para mantener la presión, desperdiciando energía y generando exceso de calor en el tanque. Para aplicaciones simples que requieren aislamiento a largo plazo (función de 2 vías), el cierre superior sin fugas de las válvulas de asiento es una importante ventaja de eficiencia energética. Las válvulas de asiento requieren una mayor fuerza de actuación para superar el diferencial de presión que ayuda al sellado, mientras que los diseños de carrete utilizados en sistemas de 3 vías y 4/3 generalmente incorporan funciones de equilibrio de presión para minimizar la fuerza de conmutación requerida, lo que garantiza un rendimiento constante independientemente de las fluctuaciones de presión del sistema.

| Parámetro de diseño | Estructura de muñeca (favorece 2/2) | Estructura de carrete (favorece 3/2 y superiores) |

|---|---|---|

| ● Polikarbonatna (PC) zlitina: ohišje elektronske naprave | Control sencillo y lineal | Gestión compleja y de múltiples rutas |

| Tasa de fuga interna | Muy bajo (excelente sellado) | Superior (sellos dinámicos del émbolo) |

| Respuesta dinámica | Rápido (golpe corto) | Consistente (accidente cerebrovascular predecible) |

| Estado de transición | Cruce cerrado (garantiza precisión) | Cruce abierto (requerido para la transferencia de fluidos) |

| Fuerza de actuación | Alto (debe superar la presión asistida) | Moderado/equilibrado (mejor consistencia) |

Las bajas fugas son fundamentales para la función de aislamiento de las válvulas de 2 vías. Las válvulas de asiento son más adecuadas para funciones de cierre repentinas y críticas. El sistema de 3 vías requiere un breve estado de transición para gestionar la transferencia de fluido entre puertos, que los diseños de carrete se adaptan naturalmente. Una fuerza de actuación alta funciona para un aislamiento bidireccional dedicado, pero no es adecuada para un control direccional complejo. El diseño del carrete permite la alineación de tres puertos independientes (P, A, T) en dos estados dentro de un solo elemento.

Selección de la válvula adecuada: pautas de aplicación

Elegir la válvula óptima requiere evaluar factores más allá del recuento de puertos y posiciones. Los ingenieros deben evaluar el caudal máximo, la presión máxima de trabajo, los requisitos de la ruta del fluido y el método de actuación.

Preste atención a las limitaciones de presión, que a menudo difieren según los puertos. Por ejemplo, la clasificación de presión del puerto de retorno (T) suele ser mucho más baja que la de los puertos de trabajo (A/B) o de presión (P). En la especificación de un fabricante, la presión operativa máxima del puerto P es de 3625 PSI, mientras que la presión máxima del puerto T es de solo 725 PSI. Ignorar estas diferencias puede causar fallas en el sistema o crear condiciones peligrosas.

La integración adecuada del sistema depende de conexiones de puertos estandarizadas, como puertos con junta tórica SAE, para garantizar sellos robustos y sin fugas y evitar obstrucciones. Utilice la nomenclatura de puertos estándar de manera consistente: P para suministro de presión, T para retorno al tanque y A/B para puertos de trabajo que se conectan a los actuadores.

Elija válvulas de 2 vías (preferiblemente de construcción de asiento) para puntos de aislamiento críticos, funciones de cierre de seguridad o cuando las fugas internas extremadamente bajas y el tiempo de respuesta rápido sean requisitos no negociables. La válvula de 2 vías es un elemento fundamental de control de flujo lineal cuya ventaja radica en la simplicidad, la confiabilidad y el fuerte sellado.

El puerto dedicado del tanque (T) en las válvulas de 3 vías es esencial para la descompresión del fluido necesaria. Sin esta vía de retorno, los cilindros de retorno por resorte no pueden funcionar. Mientras tanto, las válvulas de 2 vías destacan por su función más simple: crear o eliminar una ruta de flujo con una pérdida de presión mínima y una integridad de sellado máxima.

Las funciones de las válvulas 2/2 y 3/2 en los sistemas hidráulicos son distintas y no intercambiables. La diferencia entre ellos no es simplemente un puerto adicional, sino más bien la lógica del sistema y la complejidad de la gestión de fluidos que manejan. Comprender estas diferencias fundamentales le garantiza especificar la válvula adecuada para su aplicación, evitando costosos rediseños y problemas de rendimiento del sistema.