Las válvulas de control hidráulico sirven como centros de toma de decisiones en los sistemas de energía hidráulica. Todo circuito hidráulico depende de estos componentes para regular tres parámetros fundamentales: la dirección del flujo del fluido, el nivel de presión dentro del sistema y la velocidad a la que el fluido se mueve a través de los actuadores. Comprender los tipos de válvulas de control hidráulico es esencial para cualquier persona involucrada en el diseño, mantenimiento o solución de problemas de sistemas hidráulicos en industrias desde la manufactura hasta la aeroespacial.

La clasificación de los tipos de válvulas de control hidráulico sigue un marco funcional que se ha mantenido constante a lo largo de décadas de práctica de la ingeniería hidráulica. Este marco divide todas las válvulas hidráulicas en tres categorías principales según lo que controlan. Las válvulas de control direccional determinan adónde va el fluido. Las válvulas de control de presión gestionan la fuerza disponible en el sistema. Las válvulas de control de flujo regulan la rapidez con la que se mueven los actuadores. Dentro de cada categoría existe una gama de diseños especializados, cada uno de ellos diseñado para abordar requisitos operativos específicos.

Comprensión de la clasificación de las válvulas de control hidráulico

El sistema de clasificación de tres pilares para los tipos de válvulas de control hidráulico surgió de una necesidad práctica de ingeniería: organizar los componentes según su función principal en el circuito hidráulico. Esta clasificación no es arbitraria. Refleja la física fundamental de los sistemas hidráulicos, donde la potencia del fluido se puede controlar mediante enrutamiento direccional, regulación de presión o restricción de flujo.

Válvulas de control direccional (DCV)gestionar el recorrido del fluido hidráulico a través del sistema. Cuando un operador activa una palanca para extender un cilindro o invertir un motor, una válvula de control direccional redirige el flujo de la bomba al puerto del actuador apropiado. Estas válvulas no regulan la presión ni el caudal directamente; simplemente abren y cierran vías de fluidos específicas. Un cilindro de doble acción requiere una válvula direccional de cuatro vías con conexiones para presión de la bomba (P), retorno del tanque (T) y dos puertos del actuador (A y B).

Válvulas de control de presión (PCV)mantener condiciones de operación seguras regulando la fuerza disponible en el sistema. La presión hidráulica representa energía almacenada y una presión excesiva puede romper mangueras, dañar sellos o destruir componentes de la bomba. Las válvulas de control de presión responden a los cambios en la presión del sistema abriendo vías de alivio al tanque o restringiendo el flujo para mantener niveles de presión específicos en diferentes ramas del circuito. Una válvula de alivio configurada a 3000 PSI se abrirá cuando la presión del sistema se acerque a este límite, protegiendo los componentes aguas abajo de daños por sobrepresión.

Válvulas de control de flujo (FCV)Determine la velocidad del actuador regulando el volumen de fluido que pasa a través del circuito por unidad de tiempo. La velocidad de un cilindro o motor hidráulico depende directamente de la cantidad de fluido que ingresa. Una válvula de control de flujo restringe este volumen mediante un orificio o estrangulador. Cuando las condiciones de carga cambian durante la operación, las válvulas de control de flujo compensadas se ajustan automáticamente para mantener una velocidad constante del actuador independientemente de las variaciones de presión.

Esta separación funcional significa que un único circuito hidráulico normalmente requiere que varios tipos de válvulas funcionen juntas. Un circuito de pluma de excavadora móvil podría usar una válvula de control direccional para seleccionar extender o retraer, una válvula de contrapeso para evitar la caída de carga y una válvula de control de flujo para suavizar el movimiento. Comprender qué tipos de válvulas de control hidráulico abordan qué objetivos de control es la base del diseño eficaz de un sistema.

Válvulas de control direccional: gestión de rutas de flujo

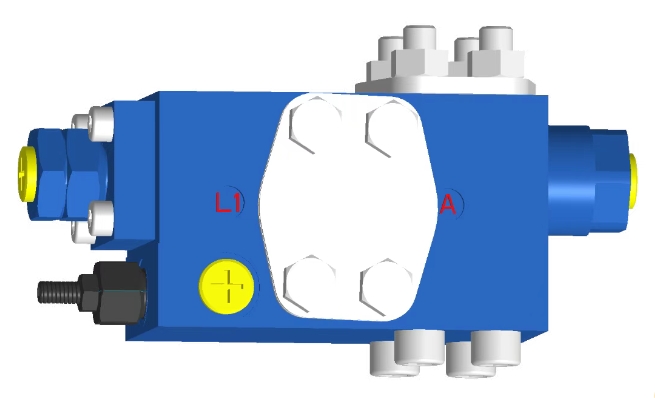

Las válvulas de control direccional se identifican mediante una notación estandarizada que describe su configuración. La notación sigue un formato de "formas y posiciones". Una válvula de cuatro vías y tres posiciones se escribe como 4/3 (cuatro puertos, tres posiciones de conmutación). El número de vías se refiere a las conexiones externas: normalmente entrada de presión (P), retorno del tanque (T o R) y uno o más puertos de trabajo (A, B, C). El número de posiciones describe cuántos estados de conmutación estables puede mantener la válvula.

La configuración más común en hidráulica industrial es la válvula de cuatro vías y tres posiciones (4/3). Este diseño proporciona una posición central neutral donde la válvula se puede programar para conectar puertos de diferentes maneras según la aplicación. Una válvula de centro cerrado bloquea todos los puertos en punto muerto, lo que permite descargar la bomba. Una válvula de centro abierto devuelve el flujo de la bomba directamente al tanque a baja presión, lo que reduce el consumo de energía cuando no se realiza ningún trabajo. Una configuración de centro en tándem descarga la bomba y permite que los actuadores floten libremente.

El mecanismo interno de las válvulas de control direccional se divide en dos diseños fundamentales: válvulas de carrete y válvulas de asiento. La compensación de ingeniería entre estos diseños da forma a su rango de aplicaciones.

Las válvulas de carrete utilizan un elemento cilíndrico con superficies maquinadas con precisión que se desliza dentro de un orificio para cubrir y descubrir los puertos. El espacio libre entre el carrete y el orificio debe ser mínimo (normalmente de 5 a 25 micrones) para reducir las fugas internas y al mismo tiempo permitir un movimiento suave. Este diseño destaca en aplicaciones que requieren múltiples rutas de flujo y transiciones suaves entre posiciones. Las válvulas de carrete de cuatro vías y tres posiciones operadas por piloto son estándar en los equipos móviles porque pueden manejar configuraciones complejas de puerto central. Sin embargo, el espacio libre necesario significa que las válvulas de carrete tienen fugas internas inherentes, lo que puede causar que el actuador se desvíe al mantener cargas durante períodos prolongados.

Las válvulas de asiento utilizan un elemento de disco o cono que se asienta contra la cara de la válvula, generalmente ayudado por la fuerza del resorte y la presión de entrada. Cuando está cerrado, el asiento crea contacto de metal con metal o de elastómero con metal, logrando cero fugas. Este diseño proporciona los tiempos de respuesta más rápidos y la mayor capacidad de flujo para un tamaño de envolvente determinado. Las modernas válvulas de control direccional compactas de asiento que siguen las normas DIN pueden alcanzar velocidades de ciclo superiores a 100 operaciones por minuto sin fugas mensurables en el estado cerrado. La limitación de las válvulas de asiento aparece en aplicaciones que requieren un recorrido de flujo complejo o un posicionamiento intermedio.

| Característica | Válvula de carrete | Válvula de asiento |

|---|---|---|

| Fuga interna | Pequeño pero presente (debido a autorización) | Cero cuando está cerrado |

| Complejidad de la ruta de flujo | Excelente (configuraciones de múltiples puertos) | Limitado (enrutamiento más simple) |

| Velocidad de respuesta | Moderado | Muy rápido (2-5 ms típico) |

| Capacidad de retención de carga | Limitado (posible deriva del actuador) | Excelente (sin deriva) |

| Sensibilidad a la contaminación | Moderado a alto | Moderado |

| Aplicaciones típicas | Equipos móviles, automatización industrial. | Sujeción de carga, sujeción, sistemas de seguridad. |

La elección entre diseños de carrete y asiento refleja la jerarquía de prioridades en la aplicación. Para accesorios de sujeción de alta presión o retención de carga de grúa donde es obligatorio que no haya fugas, se especifican válvulas de asiento a pesar de sus limitaciones en la flexibilidad del recorrido del flujo. Para aplicaciones de modulación continua, como controles de excavadoras, las válvulas de carrete proporcionan las transiciones suaves necesarias incluso aunque su fuga interna requiera ajustes periódicos o reemplazo de componentes desgastados.

Los métodos de actuación de las válvulas de control direccional incluyen palancas manuales, levas mecánicas, pilotos neumáticos, pilotos hidráulicos, operadores de solenoide y controles electrónicos proporcionales. La selección depende de si la aplicación requiere conmutación de encendido y apagado o posicionamiento continuo, cuánta fuerza hay disponible para el accionamiento y si se necesita control remoto o automatizado.

Válvulas de control de presión: seguridad y regulación del sistema

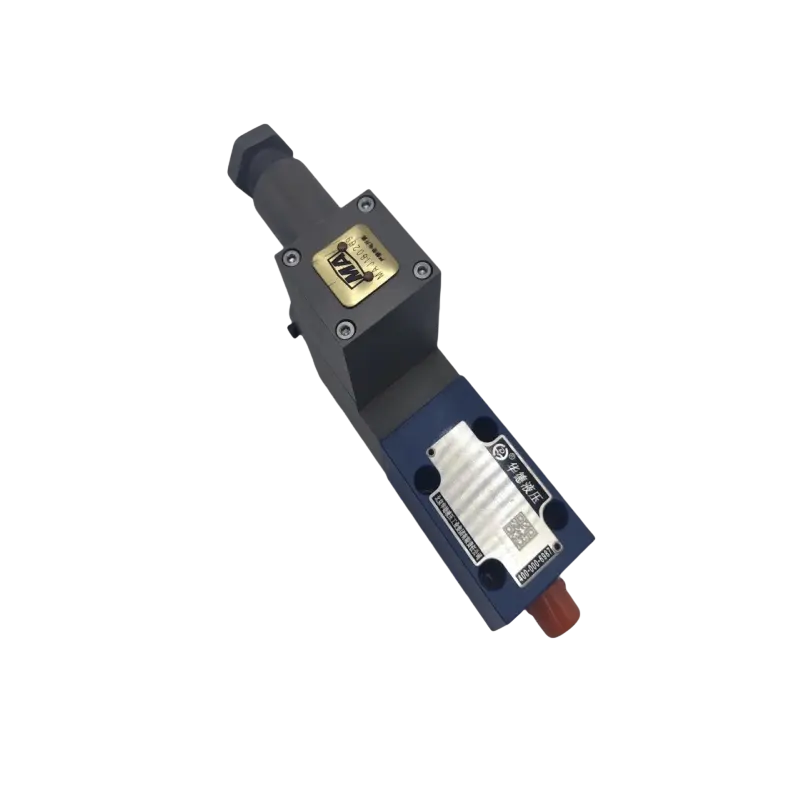

Las válvulas de control de presión mantienen la integridad del sistema evitando condiciones destructivas de sobrepresión y estableciendo niveles de presión específicos en diferentes ramas del circuito. El componente de control de presión más fundamental es la válvula de alivio, que actúa como tope de seguridad para todo el sistema hidráulico.

Las válvulas de alivio se abren cuando la presión del sistema excede un límite preestablecido, desviando el flujo al tanque y evitando que la presión aumente más. Todos los circuitos hidráulicos de circuito cerrado requieren protección de válvula de alivio. Sin esta protección, un actuador bloqueado o una válvula direccional cerrada haría que la presión aumentara hasta que algo fallara, generalmente una manguera rota, un sello roto o una bomba dañada. Las válvulas de alivio se caracterizan por su presión de apertura (donde comienzan a abrirse) y su presión de flujo total (donde pasan el flujo nominal máximo).

El diseño interno de las válvulas de alivio se divide en dos categorías con características de rendimiento significativamente diferentes.

Las válvulas de alivio de acción directa utilizan la presión del sistema que actúa directamente sobre un elemento de válvula o carrete contra un resorte ajustable. Cuando la fuerza de presión excede la fuerza del resorte, la válvula se abre. La simplicidad de este diseño proporciona una respuesta extremadamente rápida, normalmente de 5 a 10 milisegundos, y algunos diseños responden en 2 milisegundos. Esta rápida respuesta limita eficazmente los picos de presión durante cambios repentinos de carga o paradas de la bomba. Sin embargo, las válvulas de acción directa presentan una gran sobrepresión: la diferencia entre la presión de apertura y la presión de flujo total puede ser de 300 a 500 PSI o más. A altos caudales, esta anulación de presión puede generar calor y ruido significativos, produciendo a veces el característico sonido de "grito" de una válvula de alivio de acción directa sobrecargada.

Las válvulas de alivio operadas por piloto utilizan un diseño de dos etapas donde una válvula piloto pequeña controla un elemento de válvula principal más grande. La presión del sistema actúa sobre la etapa piloto, que utiliza el diferencial de presión para posicionar con precisión el carrete principal o el asiento. Este diseño logra un control de presión mucho más estricto con una anulación generalmente limitada a 50-100 PSI incluso con un flujo nominal completo. Las válvulas operadas por piloto funcionan más silenciosamente y generan menos calor durante la operación de alivio. El compromiso es el tiempo de respuesta: generar presión piloto y mover el elemento de válvula principal requiere aproximadamente 100 milisegundos, significativamente más lento que los diseños de acción directa.

| Costo y complejidad | Válvula de alivio de acción directa | Válvula de alivio operada por piloto |

|---|---|---|

| Tiempo de respuesta | 5-10 ms (muy rápido) | ~100 ms (más lento) |

| Anulación de presión (agrietamiento hasta flujo total) | 300-500 PSI (grande) | 50-100 PSI (mínimo) |

| Estabilidad de presión | Moderado | Excelente |

| Capacidad de flujo | Limitado a moderado | Alto |

| Nivel de ruido durante el alivio | Puede estar drogado (gritando) | Tranquilo |

| Costo y complejidad | Más bajo, más simple | Más alto, más complejo |

| Mejor aplicación | Protección contra picos transitorios | Código ISO 4406 objetivo (4/6/14 μm) |

La lenta respuesta de las válvulas de alivio operadas por piloto crea una vulnerabilidad específica: durante picos repentinos de presión, es posible que la válvula no se abra lo suficientemente rápido como para evitar daños. Los sistemas con cambios rápidos de carga o cambios frecuentes de válvulas direccionales a menudo utilizan una estrategia de protección híbrida. Una pequeña válvula de alivio de acción directa y rápida está colocada ligeramente encima de la válvula principal operada por piloto. Durante el funcionamiento normal, la válvula operada por piloto mantiene una presión estable. Durante los picos transitorios, la válvula de acción directa se abre en 5 a 10 milisegundos para recortar el pico y luego se cierra cuando la válvula operada por piloto toma el control. Esta combinación maximiza tanto la protección contra picos como el control de presión en estado estable.

Más allá de las funciones de alivio básicas, las válvulas de control de presión especializadas abordan requisitos de circuito específicos:

- Válvulas reductoras de presiónlimitar la presión en un circuito derivado a un nivel inferior a la presión del sistema principal. Una operación de molienda puede necesitar 1000 PSI mientras que el sistema principal funciona a 3000 PSI. Una válvula reductora mantiene la presión más baja en el circuito de rectificado, protegiendo los componentes sensibles y evitando una fuerza excesiva sobre la pieza de trabajo.

- Válvulas de secuenciapermanezca cerrado hasta que la presión de entrada alcance un nivel preestablecido, luego ábralo para permitir el flujo a una función secundaria. En una taladradora, una válvula de secuencia garantiza que el cilindro de sujeción complete su carrera (haciendo que la presión del sistema aumente) antes de permitir que el cilindro de perforación avance. Esto evita taladrar una pieza de trabajo no asegurada.

- Válvulas de contrapesoEvite cargas descontroladas en aplicaciones verticales o desbordadas. Estas válvulas combinan una válvula de alivio operada por piloto con una válvula de retención integral. Instalada en la línea de retorno del actuador, la válvula de contrapeso crea contrapresión que soporta la carga. La presión piloto desde el lado de extensión modula la válvula para permitir el descenso controlado. Sin válvulas de contrapeso, las cargas por gravedad caerían libremente y las cargas impulsadas por motor se desbordarían. El diseño incluye relaciones piloto ajustables, con válvulas de contrapeso adaptables a la carga que ajustan automáticamente su relación piloto según las condiciones de carga para optimizar la estabilidad y la eficiencia energética.

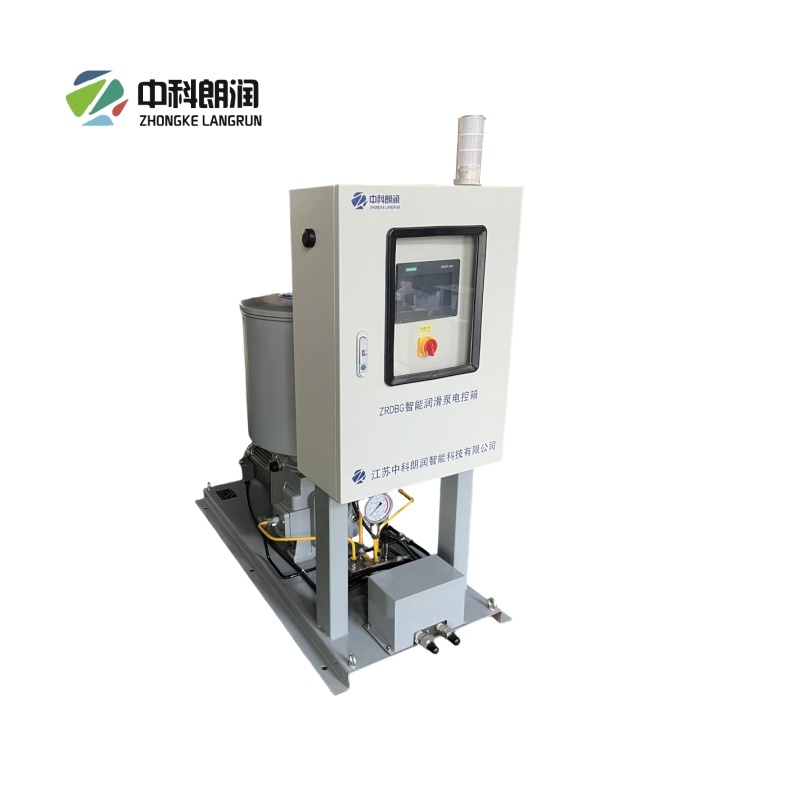

- válvulas de descargadesvía el flujo de la bomba al tanque a baja presión cuando la presión del sistema alcanza un punto de ajuste indicado por un piloto externo. Estas válvulas aparecen en circuitos de acumuladores y circuitos de bombas de alta y baja. Cuando un acumulador está completamente cargado, una válvula de descarga responde a la señal piloto del acumulador y vierte el flujo de la bomba al tanque, lo que reduce el consumo de energía y la generación de calor mientras mantiene la presión en el acumulador.

Válvulas de control de flujo: gestión de velocidad y caudal

Las válvulas de control de flujo regulan la velocidad del actuador restringiendo el volumen de fluido que pasa por el circuito. Dado que la velocidad del actuador es directamente proporcional al caudal (velocidad = caudal/área del pistón), controlar el caudal proporciona un control preciso de la velocidad de los cilindros y motores.

El dispositivo de control de flujo más simple es la válvula de mariposa o válvula de aguja, esencialmente un orificio ajustable. Al girar el ajuste se crea una restricción variable en la ruta del flujo. El caudal a través de un orificio sigue la relación Q = CA√(ΔP), donde Q es el caudal, C es un coeficiente de flujo, A es el área del orificio y ΔP es la caída de presión a través del orificio. Esto revela la limitación fundamental de las válvulas de mariposa simples: el caudal depende tanto del ajuste del orificio como del diferencial de presión a través del mismo.

Cuando la presión de la carga cambia, como cuando un cilindro se mueve de la orientación horizontal a la vertical, cambiando la carga gravitacional, el diferencial de presión a través del acelerador cambia. Esto hace que el caudal varíe aunque la configuración del orificio permanezca constante. El resultado es una velocidad inconsistente del actuador que varía según las condiciones de carga. Para aplicaciones donde el control aproximado de la velocidad es suficiente y el costo es crítico, las válvulas de mariposa simples siguen siendo útiles. Sin embargo, las aplicaciones de precisión requieren compensación.

Las válvulas de control de flujo con compensación de presión (PCFCV) resuelven el problema de la dependencia de la carga manteniendo una caída de presión constante a través del orificio de medición independientemente de las variaciones de carga. La válvula contiene dos elementos: un orificio de estrangulación ajustable que establece el flujo deseado y un carrete compensador que responde a la retroalimentación de presión.

El carrete compensador actúa como regulador mecánico de presión. Detecta la presión de salida y se posiciona para mantener un diferencial de presión fijo a través del orificio de medición. Cuando aumenta la presión de carga, el carrete compensador se mueve para aumentar la restricción antes del orificio de medición, manteniendo constante ΔP. Cuando la presión de carga disminuye, el carrete se abre más. Debido a que ΔP permanece constante y el área del orificio de medición es fija, el caudal Q permanece casi constante independientemente de los cambios de presión aguas abajo.

La resolución del control de las válvulas proporcionales depende de la calidad del solenoide proporcional y del controlador eléctrico. Las válvulas proporcionales modernas logran una resolución de posición superior al 0,1 % de la carrera completa, con tiempos de respuesta típicamente en el rango de 50 a 200 milisegundos. La histéresis (diferencia de posición entre las señales de comando crecientes y decrecientes) generalmente se mantiene por debajo del 3% de la carrera completa en válvulas proporcionales de calidad.

El rendimiento dinámico de las válvulas de control de flujo con compensación de presión depende de la rapidez con la que el carrete compensador responde a los cambios de presión. En equipos móviles y maquinaria de construcción donde las condiciones de carga cambian constantemente, el carrete compensador se somete a un ajuste continuo. Este movimiento frecuente provoca desgaste mecánico en el carrete, el resorte y las superficies de sellado. Para aplicaciones altamente dinámicas, especificar válvulas de control de flujo con carretes endurecidos, recubrimientos resistentes al desgaste y resortes de alta calidad es esencial para evitar la degradación prematura y mantener la precisión del control de velocidad durante la vida útil de la válvula.

La compensación de temperatura añade otra capa de sofisticación. La viscosidad del aceite hidráulico cambia significativamente con la temperatura; por lo general, se vuelve entre 5 y 10 veces más delgada a medida que la temperatura aumenta de 20 °C a 80 °C. Dado que el flujo a través de un orificio depende en parte de la viscosidad, los caudales pueden variar con la temperatura del aceite incluso en diseños con presión compensada. Las válvulas de control de flujo con compensación de temperatura incorporan un elemento sensible a la temperatura que ajusta el área efectiva del orificio para contrarrestar los cambios de viscosidad, manteniendo un flujo verdaderamente constante en todo el rango de temperatura de funcionamiento.

Sistemas de control electrohidráulico avanzados

Las válvulas hidráulicas tradicionales funcionan en estados discretos: completamente abiertas, completamente cerradas o conmutadas entre posiciones específicas. Las aplicaciones avanzadas que requieren un posicionamiento preciso, transiciones de velocidad suaves o control de fuerza variable exigen una modulación continua de la válvula. Este requisito llevó al desarrollo de válvulas electrohidráulicas que aceptan señales de comando eléctricas y brindan una respuesta proporcional o de calidad servo.

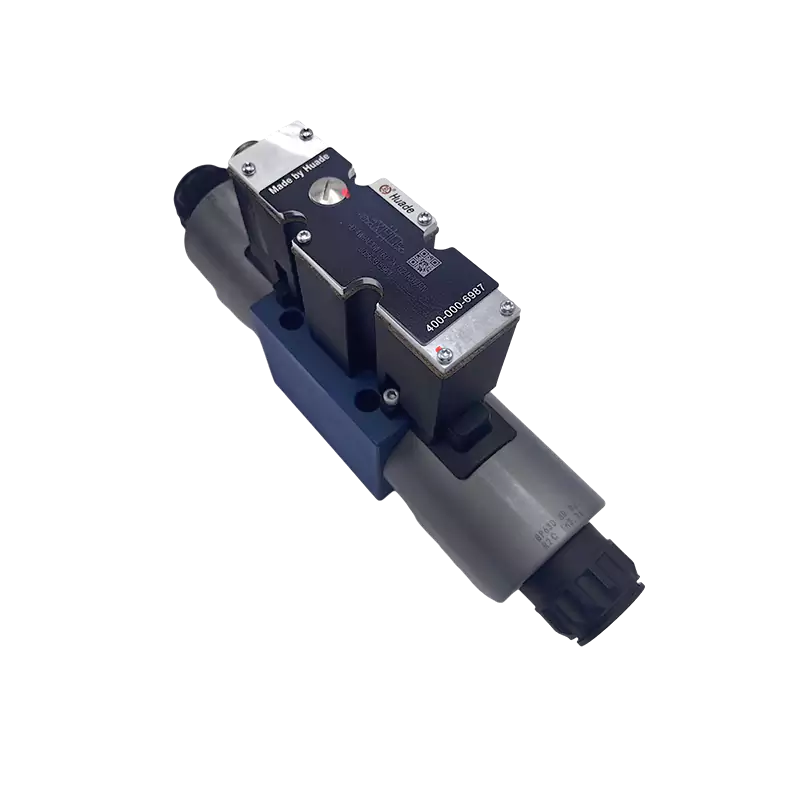

Las válvulas proporcionales representan el primer nivel de control electrohidráulico continuo. Estas válvulas utilizan señales eléctricas moduladas por ancho de pulso (PWM) para accionar solenoides proporcionales que generan una fuerza variable en el carrete de la válvula. Al modular la corriente del solenoide, el carrete de la válvula se puede colocar en cualquier lugar dentro de su carrera, no solo en retenes discretos. Esto permite una rampa suave de la velocidad del actuador, un posicionamiento intermedio preciso y perfiles de aceleración programables.

La resolución del control de las válvulas proporcionales depende de la calidad del solenoide proporcional y del controlador eléctrico. Las válvulas proporcionales modernas logran una resolución de posición superior al 0,1 % de la carrera completa, con tiempos de respuesta típicamente en el rango de 50 a 200 milisegundos. La histéresis (diferencia de posición entre las señales de comando crecientes y decrecientes) generalmente se mantiene por debajo del 3% de la carrera completa en válvulas proporcionales de calidad.

Las válvulas proporcionales ofrecen una relación costo-rendimiento favorable para muchas aplicaciones industriales y móviles. Toleran la contaminación de fluidos mejor que las servoválvulas y normalmente funcionan de manera confiable según los códigos de limpieza ISO alrededor del 17/15/12. Esto los hace adecuados para equipos de construcción, maquinaria agrícola y prensas industriales donde no se requiere una precisión absoluta pero sí un movimiento suave y controlado. Una excavadora hidráulica utiliza válvulas proporcionales para proporcionar al operador un control preciso sobre los movimientos de la pluma, el balancín y el cucharón, lo que permite operaciones delicadas y al mismo tiempo mantiene un rendimiento sólido en entornos contaminados.

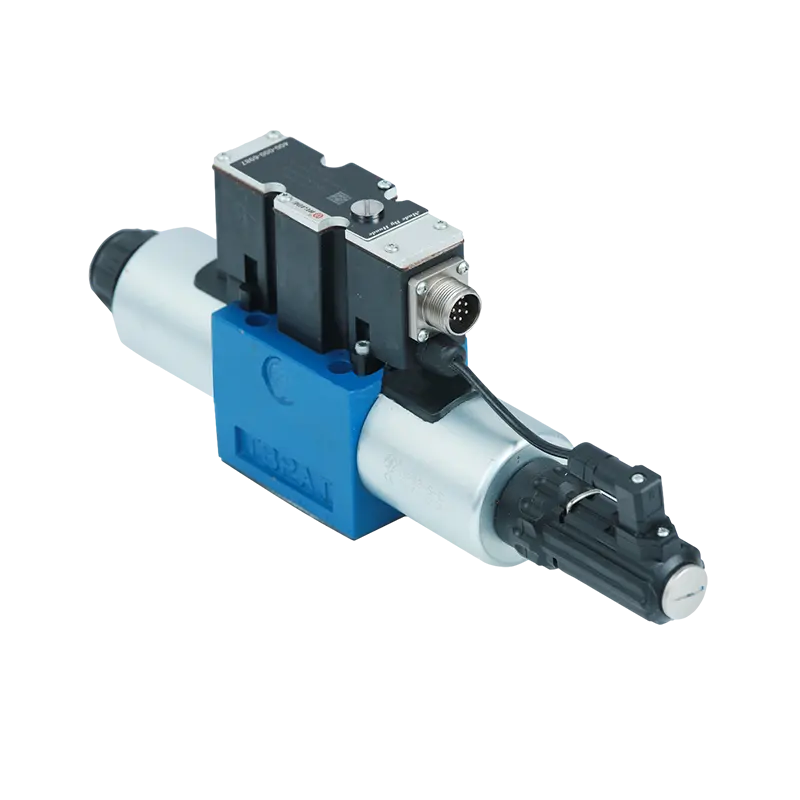

Las servoválvulas representan el más alto nivel de precisión de control hidráulico. A diferencia de las válvulas proporcionales que simplemente posicionan un carrete según la entrada eléctrica, las servoválvulas incorporan circuitos de retroalimentación internos que comparan continuamente la posición real del carrete con la posición ordenada y realizan correcciones. Este control interno de circuito cerrado, combinado con diseños sofisticados que utilizan motores de torsión y etapas piloto de boquilla de aleta, logra tiempos de respuesta inferiores a 10 milisegundos y precisiones de posicionamiento superiores al 0,01 % de la carrera completa.

El rendimiento de las servoválvulas conlleva requisitos estrictos. Las holguras internas de las servoválvulas son extremadamente estrechas (normalmente de 1 a 3 micrones), lo que permite una fuga interna mínima pero crea una sensibilidad extrema a la contaminación. Una sola partícula de desgaste mayor que la holgura del carrete puede provocar que la válvula se atasque o falle. La experiencia de la industria identifica consistentemente la contaminación de fluidos como responsable del 70-90% de las fallas de los componentes hidráulicos, siendo las servoválvulas los componentes más vulnerables.

| Característica | Válvula proporcional | Servoválvula |

|---|---|---|

| Controlar la precisión | Ko te whakariterite tino nui o nga momo tohu a te Valvolic e whakamahi ana i te punaha tuhi w / p, kei hea te maha o nga huarahi (Port) me te Pou te maha o nga tūranga. Ko tenei Kawenga ingoa whakaingoatanga, kua whakahoutia me nga tohu whakairoiro ISO 1219-1, e whakaatu ana i te maarama ki te taumahinga o te valve. | Extremadamente alto (~0,01% de resolución) |

| Tiempo de respuesta | 50-200 ms | <10 ms |

| Comentarios internos | No (control de carrete de bucle abierto) | Sí (posicionamiento de carrete de circuito cerrado) |

| Tolerancia a la contaminación | Bueno (ISO 17/15/12) | Muy pobre (requiere ISO 16/13/10 o más limpio) |

| Costo inicial | Moderado | Alto |

| Requisitos de mantenimiento | Filtración estándar | Filtración de grado aeroespacial, protocolos estrictos |

| Aplicaciones típicas | Equipos móviles, máquinas industriales, prensas. | Controles de vuelo aeroespaciales, robots de precisión, simuladores de vuelo. |

La especificación de servoválvulas representa un compromiso total del sistema. Lograr y mantener la limpieza ISO 16/13/10 requiere filtros de alta eficiencia (normalmente β25 ≥ 200), muestreo y análisis de aceite frecuentes, depósitos sellados con respiraderos de aire que incorporen filtración, estrictos procedimientos de limpieza de ensamblaje y capacitación integral de los operadores. El sistema de filtración por sí solo puede costar más que la servoválvula. Las organizaciones que estén considerando la tecnología de servoválvulas deben comprender que el precio de compra de la válvula es sólo el comienzo; el costo real radica en mantener las condiciones del fluido ultralimpio de las que depende el rendimiento de la servoválvula.

Criterios de selección y estándares de la industria

La selección de tipos apropiados de válvulas de control hidráulico requiere una evaluación sistemática de las condiciones de operación, los requisitos de rendimiento y las consideraciones del ciclo de vida. El proceso de selección suele seguir un marco estructurado.

Los parámetros de funcionamiento definen las condiciones límite dentro de las cuales debe funcionar la válvula:

- Presión máxima del sistema:Las válvulas deben tener una clasificación superior a la presión máxima del sistema con un margen de seguridad adecuado (normalmente de 1,3 a 1,5 veces la presión de trabajo).

- Requisitos de caudal:La capacidad de flujo de la válvula debe exceder la demanda máxima del circuito para evitar una caída excesiva de presión y la generación de calor.

- Compatibilidad de fluidos:Los materiales del sello y del cuerpo de la válvula deben resistir la degradación del fluido hidráulico (aceite de petróleo, agua-glicol, ésteres sintéticos, etc.)

- Rango de temperatura de funcionamiento:Los sellos y lubricantes deben funcionar en las temperaturas extremas previstas.

- Tasa de ciclo:Las válvulas sujetas a ciclos rápidos necesitan diseños que resistan la fatiga y el desgaste.

Los requisitos funcionales determinan qué categoría de válvula y características específicas se necesitan:

- Para control direccional:Número de puertos, número de posiciones, condición del centro, requisito de cero fugas, operación piloto

- Para control de presión:Configuración de alivio, características de anulación, capacidad de ventilación remota, capacidad de retención de carga

- Para control de flujo:Compensación de presión, compensación de temperatura, entrada y salida, rango de ajuste

El método de actuación depende de las señales de control disponibles y de los requisitos de automatización:

- Operación manual para ajustes poco frecuentes o controles de emergencia.

- Piloto hidráulico para control remoto mediante líneas de señal hidráulica.

- Piloto neumático en instalaciones con sistemas de aire comprimido existentes

- Operación de solenoide para control eléctrico de encendido y apagado e integración de PLC

- Control proporcional/servo para modulación continua y posicionamiento en bucle cerrado

La estandarización a través de ISO/CETOP proporciona importantes beneficios prácticos. La norma ISO 4401 define las dimensiones de la interfaz de montaje para válvulas de control direccional hidráulicas. Las válvulas de diferentes fabricantes que cumplen con el mismo patrón de montaje ISO (como ISO 03, comúnmente llamado CETOP 03 o NG6/D03) se pueden intercambiar en la misma subplaca o colector sin modificaciones. Esta estandarización:

- Simplifica el inventario de repuestos (se pueden sustituir varias marcas)

- Control proporcional/servo para modulación continua y posicionamiento en bucle cerrado

- Control proporcional/servo para modulación continua y posicionamiento en bucle cerrado

- Se correlaciona aproximadamente con la capacidad de flujo (las válvulas ISO 03 normalmente manejan hasta 120 L/min, ISO 05 hasta 350 L/min)

El tamaño de montaje ISO se convierte en un filtro preliminar en la selección de válvulas. Después de determinar el caudal requerido, los ingenieros seleccionan un tamaño ISO apropiado y luego evalúan modelos de válvula específicos dentro de esa categoría de tamaño.

Contaminación de fluidos e integridad del sistema

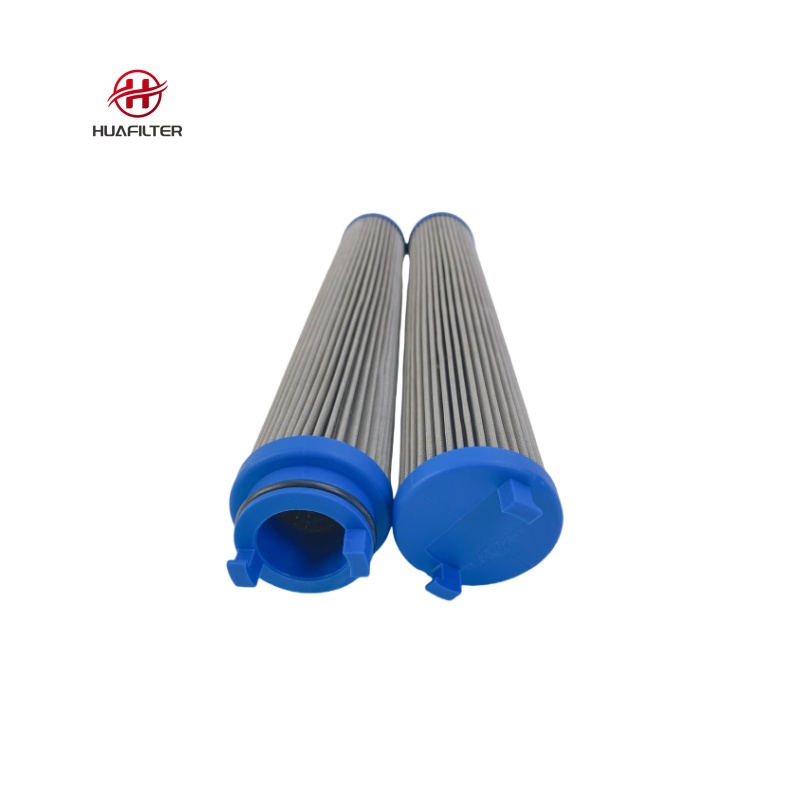

El rendimiento y la longevidad de todos los tipos de válvulas de control hidráulico dependen fundamentalmente de la limpieza del fluido. La contaminación representa la mayor amenaza para la confiabilidad del sistema hidráulico; los datos de la industria indican que entre el 70% y el 90% de las fallas de los componentes se deben a fluidos contaminados.

Los mecanismos de contaminación dañan las válvulas a través de varias vías:

- Interferencia de partículasOcurre cuando contaminantes sólidos entran en el espacio libre entre los elementos móviles de la válvula y el orificio. En las válvulas de carrete, las partículas pueden rayar las superficies mecanizadas con precisión o atascarse entre el carrete y la carcasa, provocando que se peguen. En las válvulas de asiento, las partículas pueden impedir un asiento adecuado y provocar fugas. Las servoválvulas con holguras de 1 a 3 micrones son particularmente vulnerables: una sola partícula de 5 micrones puede causar una falla total.

- Desgaste abrasivoEsto ocurre cuando partículas duras pasan a través de los orificios de la válvula y a través de las superficies de sellado a alta velocidad. Esto erosiona gradualmente el material, aumentando los espacios libres y reduciendo la eficacia del sellado. Con el tiempo, la precisión del control de flujo se degrada, el control de presión se vuelve impreciso y aumentan las fugas internas.

- Degradación del sellose acelera cuando los contaminantes incluyen agua, ácidos o productos químicos incompatibles. Estas sustancias atacan a los elastómeros y provocan hinchazón, endurecimiento o descomposición. Incluso pequeñas cantidades de agua (tan solo 0,1 % en volumen) pueden reducir la vida útil del sello en un 50 % o más.

- Efectos térmicosEl problema se agrava: los sistemas contaminados se calientan más debido al aumento de la fricción y la reducción de la eficiencia. Las temperaturas más altas aceleran la oxidación del aceite, lo que produce más contaminantes, creando un ciclo de falla que se refuerza a sí mismo.

Los códigos de limpieza ISO 4406 proporcionan el método estándar de la industria para cuantificar la contaminación de fluidos. El código utiliza tres números que representan recuentos de partículas en tres umbrales de tamaño: 4 micrones, 6 micrones y 14 micrones. Cada número corresponde a un rango de partículas por mililitro de líquido. Por ejemplo, el código ISO 18/16/13 indica:

- Código 18 a ≥4μm: 1300 a 2500 partículas/ml

- Código 16 a ≥6μm: 320 a 640 partículas/mL

- Código 13 a ≥14μm: 40 a 80 partículas/mL

Los números de código ISO más bajos indican líquido más limpio. Cada disminución de un número de código representa aproximadamente una reducción del 50 % en el recuento de partículas.

| Tipo de componente | Rango de presión | Código ISO 4406 objetivo (4/6/14 μm) | Nivel de sensibilidad |

|---|---|---|---|

| Motores de engranajes/paletas | Bajo a medio (<2000 PSI) | 20/18/15 | más tolerante |

| Válvulas direccionales estándar | Bajo a medio (<2000 PSI) | 19/17/14 | Moderadamente tolerante |

| Válvulas proporcionales | Todos los rangos | 17/15/12 | Moderadamente sensible |

| Válvulas proporcionales de alta presión | Alto (>3000 PSI) | 16/14/11 | Altamente sensible |

| Servoválvulas | Todos los rangos | Кључни критеријуми за избор | Extremadamente sensible |

| Bombas de pistones axiales de alta presión | Alto (>3000 PSI) | 16/14/11 | Altamente sensible |

La estrategia de filtración del sistema debe apuntar al nivel de limpieza requerido por el componente más sensible. Un circuito que contiene una servoválvula debe mantener la norma ISO 16/13/10 en todo momento, incluso si otros componentes pudieran tolerar condiciones más sucias. Esto normalmente requiere:

- Filtros de alta eficiencia con ratios beta β25 ≥ 200 (eliminando el 99,5% de las partículas mayores a 25 micras)

- Múltiples puntos de filtración (filtros de línea de succión, presión y retorno)

- Filtración de asa renal fuera de línea para acondicionamiento continuo de fluidos

- Depósito sellado con respiraderos de aire filtrado.

- Análisis periódico de aceite con recuento de partículas.

- Procedimientos estrictos durante el mantenimiento y la instalación de componentes.

El sistema de filtración debe procesar todo el volumen del sistema varias veces por hora. Una especificación común es filtrar el volumen total de fluido al menos de 3 a 5 veces por hora durante la operación, con una filtración adicional de bucle renal que pule continuamente el aceite.

Más allá de la contaminación por partículas, la degradación de fluidos por oxidación, descomposición térmica e ingreso de agua requiere análisis y reemplazo de fluidos periódicos. Los fluidos hidráulicos modernos incluyen paquetes de aditivos que prolongan la vida útil, pero estos aditivos se agotan con el tiempo. El muestreo de fluidos a intervalos regulares (normalmente cada 500-1000 horas de funcionamiento para sistemas críticos) proporciona una advertencia temprana de degradación antes de que se produzcan daños en los componentes.

El argumento económico a favor de un control agresivo de la contaminación es convincente. Si bien los filtros de alta calidad y los estrictos protocolos de mantenimiento aumentan los costos operativos, estos costos son insignificantes en comparación con los gastos de fallas prematuras de los componentes, tiempos de inactividad no programados y pérdidas de producción. Los estudios de la industria demuestran consistentemente que cada dólar gastado en una filtración adecuada ahorra entre $5 y $10 en costos de mantenimiento y reemplazo durante el ciclo de vida del sistema.

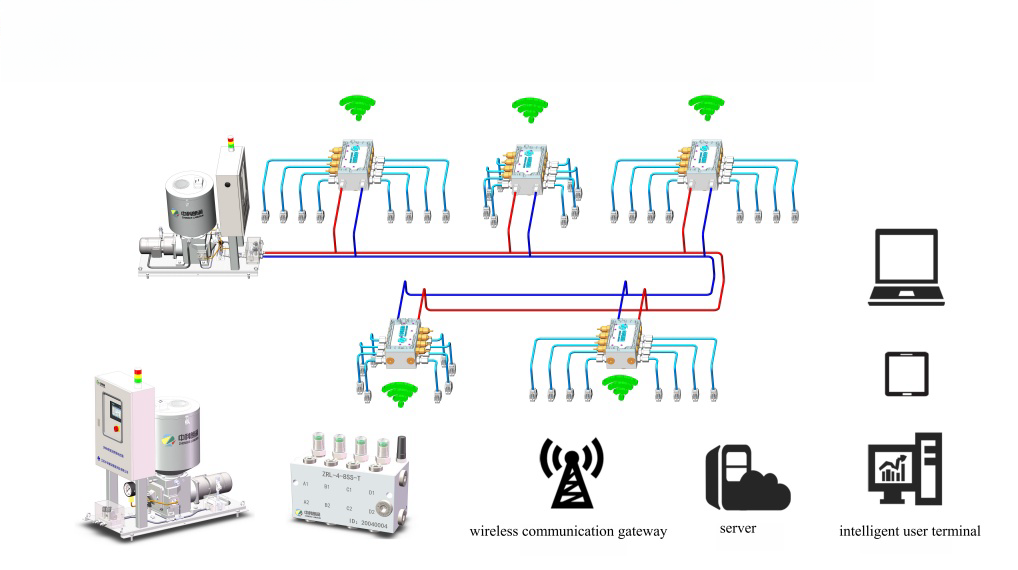

Los sistemas hidráulicos modernos incorporan cada vez más sensores de monitoreo de condición que proporcionan datos de contaminación en tiempo real. Los contadores de partículas en línea miden la limpieza continuamente y alertan a los operadores cuando la contaminación excede los niveles objetivo. Los sensores de presión en las ubicaciones de los filtros indican cuándo es necesario reemplazar los elementos. Los sensores de temperatura y flujo detectan pérdidas de eficiencia que pueden indicar desgaste interno. Esta transición del mantenimiento basado en el tiempo al mantenimiento basado en la condición optimiza el tiempo de actividad del sistema y reduce el reemplazo innecesario de componentes.

Comprender los tipos de válvulas de control hidráulico (su clasificación, principios operativos, características de rendimiento y requisitos de mantenimiento) constituye la base para diseñar sistemas hidráulicos confiables y eficientes. La categorización funcional en control direccional, de presión y de flujo proporciona un marco lógico para seleccionar los componentes apropiados. Dentro de cada categoría, los diseños de válvulas específicos abordan desafíos de ingeniería particulares, desde lograr cero fugas hasta mantener una velocidad constante bajo cargas variables.

El proceso de selección debe equilibrar los requisitos de desempeño con la sensibilidad a la contaminación y las capacidades de mantenimiento. Las servoválvulas de alta precisión ofrecen un control excepcional pero exigen una limpieza de grado aeroespacial. Las válvulas proporcionales robustas proporcionan un buen rendimiento con requisitos de mantenimiento más indulgentes. Las válvulas de mariposa simples ofrecen una funcionalidad básica a un costo mínimo, pero no pueden mantener una velocidad constante bajo carga.

La integridad del sistema depende en última instancia de mantener la limpieza del fluido adecuada para los componentes más sensibles del circuito. El control de la contaminación no es opcional: es el requisito fundamental que determina si los componentes alcanzan su vida útil prevista o fallan prematuramente. A medida que los sistemas hidráulicos continúen evolucionando con integración digital y sensores inteligentes, los principios subyacentes de control de contaminación, selección adecuada de válvulas y mantenimiento sistemático seguirán siendo fundamentales para lograr un funcionamiento confiable y eficiente.

```