Cuando observa una válvula hidráulica, notará varias marcas de puertos estampadas o etiquetadas en el cuerpo de la válvula. Las designaciones A y B identifican los puertos de trabajo, que son las dos conexiones de salida principales que conectan la válvula directamente a su actuador hidráulico. Estos puertos controlan el flujo bidireccional de fluido hidráulico hacia y desde un cilindro o motor, lo que los convierte en interfaces esenciales para convertir la potencia del fluido en movimiento mecánico.

Los puertos A y B funcionan como conexiones reversibles en un circuito hidráulico. En cualquier momento dado, un puerto suministra fluido presurizado para extender o girar el actuador, mientras que el otro puerto devuelve el fluido al tanque. Cuando mueve el carrete de la válvula para cambiar de dirección, las funciones de A y B se invierten, que es exactamente cómo los cilindros hidráulicos se extienden y retraen o cómo los motores cambian la dirección de rotación.

Este sistema de identificación de puertos sigue los estándares internacionales establecidos por la ISO 1219-1 y la norma norteamericana NFPA ANSI B93.7. Estos estándares garantizan que los ingenieros y técnicos de cualquier parte del mundo puedan leer esquemas hidráulicos y comprender las conexiones de las válvulas sin confusión. La estandarización de la nomenclatura de puertos es fundamental para la interoperabilidad del sistema, especialmente cuando se trabaja con componentes de diferentes fabricantes o equipos de resolución de problemas en el campo.

El sistema completo de puertos de válvulas hidráulicas

Para comprender completamente qué hacen los puertos A y B, es necesario ver cómo encajan en la estructura de puertos completa de una válvula de control direccional. Una configuración típica de válvula de cuatro puertos incluye cuatro conexiones principales que funcionan juntas para controlar el movimiento del actuador.

El puerto P sirve como entrada de presión y recibe fluido a alta presión de la bomba hidráulica. Aquí es donde la presión del sistema ingresa a la válvula. El puerto T (a veces marcado como R para retorno remoto) es la línea de retorno del tanque por donde el fluido regresa al depósito después de completar el trabajo en el actuador. Algunas válvulas también incluyen un puerto L para drenaje interno de fugas, que evita la acumulación de presión en la cámara del resorte de la válvula y en las áreas de espacio libre del carrete.

``` [Imagen del diagrama de la válvula de control direccional de 4 puertos] ```Los puertos de trabajo A y B se conectan directamente a las dos cámaras de un cilindro de doble acción o a los dos puertos de un motor hidráulico. Estos se denominan puertos de trabajo porque es donde ocurre la conversión de energía real, donde el fluido presurizado se convierte en fuerza y movimiento mecánico. A diferencia de los puertos P y T que mantienen funciones relativamente fijas, los puertos A y B cambian constantemente entre funciones de suministro y retorno dependiendo de la posición del carrete.

| Designación de puerto | Nombre estándar | Función primaria | Rango de presión típico |

|---|---|---|---|

| P | Presión/Bomba | Entrada de presión principal de la bomba | Entrada de presión principal de la bomba |

| T (o R) | Tanque/Retorno | Retorno de baja presión al depósito | 0-50 PSI (0-3,5 barras) |

| A | Puerto de trabajo A | Conexión de actuador bidireccional | 0-3000 PSI (variable) |

| B | Puerto de trabajo B | Conexión de actuador bidireccional | 0-3000 PSI (variable) |

| L | Fuga/drenaje | Eliminación de fugas internas | 0-10 PSI (0-0,7 bares) |

Cómo los puertos A y B controlan la dirección del actuador

La función fundamental de los puertos A y B es permitir el control de movimiento reversible. Cuando comprenda cómo cambian las rutas de los fluidos dentro de la válvula, verá por qué estos dos puertos son esenciales para el control bidireccional.

En una configuración típica de cilindro hidráulico de doble acción, el puerto A comúnmente se conecta al extremo de la tapa (el lado sin la varilla), mientras que el puerto B se conecta al extremo de la varilla. Sin embargo, este patrón de conexión no es obligatorio y depende del diseño específico de su sistema y de la dirección de movimiento predeterminada deseada. Lo que importa es que mantenga la coherencia en todo el diseño y la documentación de su circuito.

Cuando el carrete de la válvula cambia a la posición uno, los conductos internos conectan P con A y B con T. El fluido presurizado fluye desde la bomba a través del puerto A hacia el extremo de la tapa del cilindro, empujando el pistón y extendiendo la varilla. Simultáneamente, el fluido desplazado desde el extremo del vástago sale por el puerto B, a través de los conductos internos de la válvula, y regresa al tanque a través del puerto T. La diferencia de presión entre las dos cámaras del cilindro crea la fuerza necesaria para mover la carga.

Al mover el carrete a la posición dos se invierten estas conexiones. Ahora P se conecta a B y A se conecta a T. El fluido fluye hacia el extremo de la varilla a través del puerto B, tirando el pistón hacia atrás y retrayendo la varilla. El fluido desplazado desde el extremo de la tapa sale por el puerto A y regresa al tanque. Esta reversibilidad es el principio central que hace que funcionen las válvulas de control direccional.

El caudal a través de los puertos A y B determina la velocidad del actuador. Este caudal depende de dos factores: el volumen de salida de la bomba y el área del orificio interno de la válvula creada por la posición del carrete. La ecuación básica del orificio gobierna esta relación:

DóndeQes el caudal,Cdes el coeficiente de descarga,Aoes el área efectiva del orificio,ΔPes el diferencial de presión, yρes la densidad del fluido. Al controlar con precisión el desplazamiento del carrete, se controla el área efectiva del orificio y, por lo tanto, el flujo a cada puerto de trabajo.

Configuraciones de posición central y su impacto en los puertos A y B

El comportamiento de los puertos A y B en la posición neutral de la válvula afecta significativamente las características de rendimiento de su sistema. Las diferentes configuraciones del centro satisfacen diferentes necesidades operativas y comprender estas variaciones le ayuda a seleccionar la válvula adecuada para su aplicación.

Una configuración de válvula de centro cerrado bloquea todos los puertos cuando el carrete está en posición neutral. Tanto los puertos A como B están sellados de P y T. Este diseño proporciona una excelente capacidad de retención de carga porque el fluido atrapado en las cámaras del actuador no puede escapar, incluso bajo carga externa. El cilindro mantiene su posición con una deriva mínima. Sin embargo, si está utilizando una bomba de desplazamiento fijo, necesitará una válvula de alivio de presión o un circuito de descarga para evitar una acumulación excesiva de presión cuando la válvula está centrada, ya que la bomba continúa entregando flujo sin ningún lugar adonde ir.

Las válvulas de centro abierto adoptan un enfoque diferente. En posición neutral, P se conecta a T, y los puertos A y B también se conectan a T. Esta configuración permite que la bomba se descargue a baja presión durante el modo de espera, lo que reduce drásticamente el consumo de energía y la generación de calor. El sistema funciona mucho más frío durante los períodos de inactividad. La desventaja es que pierde capacidad de retención de carga: si fuerzas externas actúan sobre su cilindro, se desplazará porque los puertos se conectan a la línea del tanque de baja presión.

Las válvulas de centro tándem representan un término medio. El puerto P se bloquea en neutral, pero A y B se conectan a T. Este diseño funciona bien en circuitos en serie donde desea descargar el actuador actual mientras permite que el flujo continúe hacia la siguiente válvula en el circuito. Los actuadores conectados a los puertos A y B alivian la presión, pero la bomba no necesariamente descarga a menos que todas las válvulas de la serie estén centradas.

Algunas válvulas especializadas utilizan configuraciones de centro de regeneración donde los puertos A y B se conectan internamente entre sí en ciertas posiciones. Este puerto cruzado permite técnicas avanzadas de gestión del flujo que pueden aumentar significativamente la velocidad del actuador al permitir que el fluido de una cámara complemente el flujo de la bomba a la otra cámara.

| Tipo de centro | Estado de los puertos A y B | Retención de carga | Eficiencia Energética | Mejores aplicaciones |

|---|---|---|---|---|

| Centro Cerrado | Obstruido | Excelente | Requiere circuito de descarga | Posicionamiento de precisión, bombas variables. |

| Centro abierto | Conectado a T | Pobre | Excelente (la bomba se descarga) | Ciclo de trabajo bajo, equipo móvil |

| Centro tándem | Conectado a T | Pobre | Bueno (en circuitos en serie) | Múltiples sistemas de actuadores |

| Centro de regeneración | Cruzado (A a B) | Justo | Excelente (suma de flujo) | Excavadoras extensibles de alta velocidad |

Puertos A y B en aplicaciones del mundo real

Comprender la teoría de los puertos es importante, pero ver cómo funcionan los puertos A y B en equipos reales ayuda a solidificar los conceptos. Los diferentes tipos de actuadores hidráulicos utilizan estos puertos de formas específicas que se adaptan a sus requisitos operativos.

En los cilindros de doble acción, que representan la aplicación más común, las conexiones de los puertos A y B determinan el patrón de movimiento del cilindro. Considere una prensa hidráulica típica donde necesita extensión y retracción controladas. El puerto A se conecta al extremo ciego con el área más grande del pistón, mientras que el puerto B se conecta al extremo del vástago con un área efectiva más pequeña debido al volumen del vástago. Cuando envía flujo a través del puerto A, el área completa del pistón genera fuerza para la operación de prensado. Durante la retracción, el flujo a través del puerto B mueve el área efectiva más pequeña y, como el caudal es igual al área multiplicada por la velocidad, el cilindro se retrae más rápido de lo que se extiende para el mismo caudal.

Los motores hidráulicos utilizan puertos A y B para controlar la dirección de rotación. En una aplicación de motor bidireccional como un taladro giratorio o un transportador, el puerto que recibe la presión determina en qué dirección gira el eje del motor. Cambiar la presión del puerto A al puerto B invierte la rotación instantáneamente. El diferencial de presión entre los dos puertos crea el par, mientras que el caudal determina la velocidad de rotación. Si la especificación de su motor muestra un desplazamiento de 10 pulgadas cúbicas por revolución y está fluyendo 20 GPM, puede calcular que obtendrá 231 RPM (usando la conversión de que 1 GPM equivale a 231 pulgadas cúbicas por minuto).

Los equipos móviles avanzados, como las excavadoras, demuestran el uso sofisticado de la gestión de puertos A y B. El cilindro del brazo de una excavadora experimenta diferentes condiciones de carga: a veces se levanta contra la gravedad y otras veces es empujado hacia abajo por la gravedad. El sistema de control monitorea continuamente las señales de presión de los puertos A y B. Durante el descenso de la pluma con un cucharón cargado, la cámara del extremo del vástago (normalmente el puerto B) puede mostrar una presión más alta que el suministro de la bomba porque la gravedad impulsa el movimiento. Los sistemas de control inteligentes detectan esta condición y pueden activar circuitos de regeneración o sistemas de recuperación de energía, utilizando los diferenciales de presión de los puertos A y B como señales de retroalimentación clave.

Control proporcional y detección de carga a través de los puertos A y B

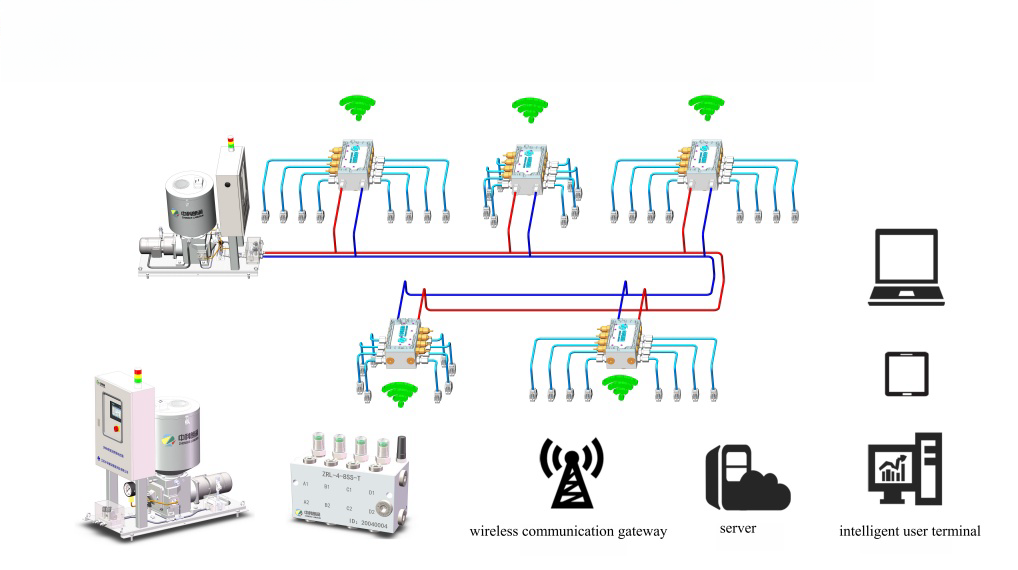

Los sistemas hidráulicos modernos han evolucionado mucho más allá del simple control de válvulas de apertura y cierre. Las válvulas proporcionales y servoválvulas permiten un control preciso y continuo del flujo a través de los puertos A y B, y estos puertos también sirven como puntos sensores cruciales para estrategias de control avanzadas.

Las válvulas proporcionales modulan la posición del carrete basándose en una señal de entrada eléctrica, normalmente una corriente entre 0 y 800 miliamperios o una señal de voltaje. A medida que aumenta la corriente, el carrete se aleja gradualmente del neutro, abriendo progresivamente las vías de flujo entre P y los puertos de trabajo. Esta área de orificio variable le brinda una aceleración y desaceleración suaves y controladas de su actuador. Un operador que utiliza una palanca de mando para controlar el brazo de una excavadora no enciende y apaga una válvula, sino que envía comandos proporcionales que se traducen en caudales precisos a través de los puertos A y B.

Los sistemas de detección de carga (LS) llevan esta sofisticación aún más al utilizar retroalimentación de presión de los puertos A y B para optimizar la eficiencia del sistema. En un sistema LS, una pequeña línea piloto se conecta desde el puerto de trabajo de mayor presión al control de desplazamiento de la bomba o a un compensador de presión en la válvula. El sistema mide continuamente qué puerto de trabajo (A o B) enfrenta actualmente la presión de carga más alta, designada comoPLS. La bomba o compensador se ajusta para mantener un margen de presión constante por encima de esta presión de carga, típicamente 200-300 PSI. La relación se expresa como:

Este enfoque de detección de carga significa que su bomba solo genera suficiente presión para superar la carga real más un pequeño margen de control. En lugar de funcionar con la presión de alivio total del sistema todo el tiempo y desperdiciar energía acelerando, el sistema adapta la presión a la demanda. Cuando mueve rápidamente un cilindro descargado, las presiones de los puertos A y B permanecen bajas, al igual que la presión de la bomba. Cuando encuentra una gran resistencia, la presión del puerto de trabajo aumenta, la señal LS aumenta y la bomba aumenta automáticamente su presión de salida. Esta coincidencia de presión en tiempo real basada en la retroalimentación de los puertos A y B puede reducir el consumo de energía del sistema entre un 30 y un 60 por ciento en comparación con los sistemas de presión fija.

La tecnología de válvula dosificadora independiente (IMV) representa la vanguardia del control del puerto de trabajo. Las válvulas direccionales tradicionales acoplan mecánicamente el flujo de entrada (P a A o P a B) con el flujo de salida (A a T o B a T) a través de una única posición de carrete. Los sistemas IMV utilizan válvulas controladas electrónicamente separadas para las cuatro rutas de flujo: P a A, P a B, A a T y B a T. Este desacoplamiento permite que el sistema de control optimice de forma independiente los flujos de suministro y retorno según las condiciones de carga, los requisitos de movimiento y los objetivos de eficiencia energética. El controlador puede analizar datos de presión y flujo de los puertos A y B en tiempo real y ajustar cada elemento de válvula de forma independiente, habilitando funciones como regeneración automática, control diferencial y perfiles de movimiento con carga compensada.

Regeneración Hidráulica: Gestión Portuaria Avanzada A y B

Los circuitos de regeneración demuestran una de las aplicaciones más sofisticadas del control de puertos A y B, que se encuentran comúnmente en equipos agrícolas y de construcción. Comprender la regeneración le ayudará a apreciar cómo estos puertos de trabajo aparentemente simples permiten una gestión energética compleja.

La regeneración hidráulica aprovecha la diferencia de área entre el extremo de la tapa y el extremo del vástago de un cilindro. Cuando se extiende un cilindro diferencial, el extremo de la tapa (normalmente el puerto A) requiere más volumen de fluido que el que expulsa el extremo del vástago (normalmente el puerto B), porque el vástago ocupa espacio en la cámara del extremo del vástago. La relación de volumen es:

En un circuito de regeneración, en lugar de enviar el flujo de retorno del extremo del vástago a través del puerto B al tanque donde disiparía energía mediante la estrangulación, el sistema redirige este flujo de retorno para fusionarlo con el flujo de la bomba que suministra el extremo de la tapa a través del puerto A. Esta suma de flujo aumenta significativamente la velocidad de extensión. Si su bomba suministra 20 GPM y el extremo de la varilla puede suministrar 8 GPM adicionales mediante la regeneración, el extremo de la tapa recibe 28 GPM en total, lo que aumenta la velocidad en un 40 por ciento.

La implementación del circuito requiere una gestión cuidadosa de las rutas de los puertos A y B. Una válvula de regeneración (a veces llamada válvula de compensación o carrete de regeneración) controla la conexión entre los puertos. Cuando el sistema determina que la regeneración es beneficiosa (normalmente cuando la gravedad o fuerzas externas ayudan al movimiento), se activa la válvula de regeneración. Bloquea el camino desde el puerto B al tanque y en su lugar conecta el puerto B con el puerto A. Una válvula de retención en esta línea de regeneración evita el reflujo cuando la presión del puerto A excede la presión del puerto B, lo que ocurre durante la extensión eléctrica contra una carga.

El sistema de control toma la decisión de regeneración basándose en las señales de presión de los puertos de trabajo. Durante el descenso del brazo de una excavadora, los sensores detectan que la presión del extremo de la varilla en el puerto B está elevada porque la gravedad está empujando hacia abajo. Esta señal de presión indica que el fluido del extremo del vástago contiene energía recuperable. El controlador activa la regeneración, dirigiendo este flujo de retorno de alta presión para complementar el suministro de la bomba en lugar de desperdiciarlo a través de una válvula reguladora. Este enfoque aumenta simultáneamente la velocidad y reduce el desperdicio de energía, abordando dos objetivos de rendimiento con una estrategia de control.

Los sistemas electrohidráulicos modernos integran el control de regeneración directamente en la lógica de la válvula principal. Algunas válvulas móviles avanzadas cuentan con pasajes de regeneración incorporados que se activan según las posiciones del carrete con presión compensada, lo que elimina la necesidad de válvulas de regeneración separadas. Los sistemas IMV pueden implementar la regeneración completamente a través de software, reconfigurando instantáneamente las rutas de flujo ajustando elementos de válvula individuales sin ningún componente de regeneración mecánica.

Consideraciones de diagnóstico y mantenimiento para puertos de trabajo

Los puertos A y B sirven como excelentes puntos de acceso al diagnóstico para solucionar problemas del sistema hidráulico. Comprender qué medir en estos puertos y cómo interpretar los resultados es esencial para un mantenimiento eficaz.

Al diagnosticar la velocidad lenta del actuador, conecte los manómetros a los puertos A y B durante la operación. Compare la presión de trabajo en el puerto activo (el que recibe el flujo de la bomba) con la presión de carga esperada. Si el puerto A debería mostrar 1500 PSI para levantar una carga conocida pero ves 2200 PSI, tienes una resistencia excesiva en alguna parte. Esto podría indicar una línea restringida entre la válvula y el cilindro, desgaste del sello interno del cilindro que causa derivación o un filtro parcialmente obstruido en la línea de retorno que aumenta la contrapresión en el puerto B.

El desequilibrio de presión entre los puertos de trabajo durante el movimiento puede revelar problemas en la válvula o el cilindro. Al extender un cilindro, el puerto A debe mostrar la presión de carga más la caída de presión a través de la restricción del lado de retorno, mientras que el puerto B debe mostrar solo la contrapresión de la resistencia de la línea de retorno (generalmente menos de 100 PSI). Si el puerto B muestra una presión anormalmente alta durante la extensión, es posible que tenga una restricción en la ruta de flujo de B a T, posiblemente un conducto de válvula obstruido o una manguera de retorno doblada. Esta contrapresión reduce el diferencial de presión a través del cilindro, disminuyendo la fuerza y la velocidad disponibles.

La ondulación o inestabilidad de la presión en los puertos A y B a menudo indica contaminación que afecta el movimiento del carrete de la válvula. Si la contaminación por partículas excede el nivel de limpieza ISO 4406 19/17/14, la acumulación de sedimentos puede causar un movimiento errático del carrete, lo que resulta en fluctuaciones de presión visibles en los puertos de trabajo. Esta condición requiere atención inmediata porque degrada la precisión del control y acelera el desgaste de los componentes.

La fuga entre puertos representa otro modo de falla común que puede detectar mediante pruebas en el puerto de trabajo. Bloquee ambos puertos del actuador y presurice un lado a través del puerto A mientras monitorea la presión del puerto B. En una válvula de centro cerrado con buen ajuste del carrete, la presión en el puerto B bloqueado debe permanecer por debajo de 50 PSI cuando el puerto A detecta presión del sistema. El rápido aumento de presión en el puerto B indica una fuga interna excesiva a través de las superficies del carrete, lo que significa que la válvula necesita reemplazo del carrete o revisión completa.

| Síntoma | Puerto A lectura | Lectura del puerto B | Causa probable | Acción requerida |

|---|---|---|---|---|

| Caída de presión | Presión excesiva | Normal (bajo) | Restricción de la línea del puerto A o falla del sello del cilindro | Verifique las líneas, inspeccione los sellos del cilindro |

| Retracción lenta | Normal (bajo) | Presión excesiva | Restricción de la línea del puerto B o bloqueo de retorno | Ciclo de trabajo bajo, equipo móvil |

| Operación del cilindro | Caída de presión | Caída de presión | Fuga interna de la válvula o falla del sello del cilindro | Realizar prueba de fugas entre puertos |

| Movimiento errático | Oscilación de presión | Oscilación de presión | Contaminación que afecta al carrete o cavitación. | Verifique la limpieza del fluido, inspeccione si hay aire. |

| Sin movimiento | Baja presión | Presión alta | Conexiones de manguera invertidas en el actuador | Verifique la plomería con el esquema |

Los dispositivos de protección en los puertos A y B protegen su sistema contra daños durante condiciones anormales. Las válvulas de alivio de puertos cruzados instaladas entre los puertos de trabajo evitan picos de presión cuando el cilindro encuentra paradas mecánicas repentinas o cargas de impacto. Estas válvulas generalmente se ajustan entre un 10 y un 20 por ciento por encima de la presión de trabajo máxima normal. Cuando la presión del puerto A excede el ajuste de alivio, la válvula se abre y conecta el puerto A con el puerto B, lo que permite que el fluido pase por alto el cilindro bloqueado en lugar de generar picos de presión destructivos que podrían romper las mangueras o dañar los sellos.

Las válvulas de maquillaje protegen contra la cavitación durante cargas excedentes. Si una masa pesada impulsa el cilindro más rápido de lo que la bomba puede suministrar flujo, la cámara del lado de suministro desarrolla una presión negativa. Una válvula de reposición se abre cuando este vacío alcanza aproximadamente 5 PSI por debajo de la atmosférica, lo que permite que el fluido de baja presión del tanque fluya hacia la cámara de falta a través del puerto de trabajo. Esto evita la formación de burbujas de vapor que causarían ruido, vibración y daños erosivos a las superficies internas.

Conclusión: el papel central de los puertos de trabajo A y B

Los puertos A y B de una válvula hidráulica representan mucho más que simples puntos de conexión. Estos puertos de trabajo forman la interfaz crítica donde el control hidráulico se traduce en acción mecánica, donde la inteligencia del sistema se encuentra con la realidad del actuador y donde las estrategias de eficiencia energética tienen éxito o fracasan. Si bien su función básica permanece constante en todas las aplicaciones (proporcionando rutas de flujo reversibles para controlar la dirección y la velocidad del actuador), su implementación en sistemas modernos demuestra una sofisticación notable.

Desde el control direccional básico en un circuito de cilindro simple hasta complejos sistemas de regeneración en equipos de construcción, la gestión del flujo y la presión a través de los puertos A y B determina el rendimiento del sistema. Los sistemas de detección de carga dependen de las señales de presión de estos puertos para optimizar el uso de energía. Los circuitos de regeneración reconfiguran los caminos entre A y B para recuperar energía y aumentar la velocidad. Los sistemas de control proporcional modulan el flujo a través de estos puertos con una precisión medida en milisegundos. La tecnología de medición independiente ha evolucionado para brindar una autoridad de control sin precedentes sobre las rutas de suministro y retorno de cada puerto de trabajo.

A medida que la tecnología hidráulica continúa avanzando hacia una mayor electrificación y control digital, los puertos físicos A y B siguen siendo de fundamental importancia. Lo que cambia es cómo los gestionamos: con válvulas más rápidas, algoritmos más inteligentes y circuitos de retroalimentación más sofisticados. Ya sea que esté manteniendo una máquina móvil con décadas de antigüedad o diseñando un sistema servohidráulico de vanguardia, comprender qué son los puertos A y B y cómo funcionan proporciona la base para un trabajo eficaz del sistema hidráulico.