Cuando observa un diagrama de circuito hidráulico, el diagrama de la válvula hidráulica de 2 vías aparece como uno de los símbolos más simples de la página. Dos cuadros conectados, algunas líneas, tal vez un símbolo de resorte. Pero este elemento básico controla algunas de las funciones más críticas en los sistemas industriales, desde mantener en posición el brazo de una grúa de 50 toneladas hasta proteger costosas bombas contra picos de presión.

Una válvula hidráulica de 2 vías, también llamada válvula 2/2, tiene dos puertos y dos posiciones. La notación puede parecer abstracta al principio, pero sigue un patrón lógico. El primer número le indica cuántos puertos tiene la válvula (donde entra y sale el fluido), y el segundo número le indica cuántas posiciones distintas puede tomar la válvula. En el caso de un diagrama de válvula hidráulica de 2 vías, estamos tratando con la lógica binaria más fundamental en potencia de fluidos: flujo o no flujo.

Piensa en el grifo de tu cocina. Cuando giras la manija, estás operando una válvula básica de dos vías. El agua fluye o no. Las válvulas industriales 2/2 funcionan según el mismo principio, excepto que pueden controlar 3.530 litros por minuto de aceite hidráulico a 630 bar de presión en lugar de agua del grifo a 4 bar.

Lectura de los símbolos del diagrama de válvula hidráulica estándar de 2 vías

La industria hidráulica utiliza la norma ISO 1219-1 como estándar internacional para símbolos de circuitos. Esto es importante porque un ingeniero en Alemania necesita entender un diagrama dibujado en Japón sin confusión. La norma establece que los símbolos representan función, no apariencia física. No estás mirando una imagen de la válvula real. Estás viendo un mapa funcional de lo que hace la válvula con el flujo de fluido.

En un diagrama de válvula hidráulica de 2 vías, cada posición de trabajo tiene su propia caja cuadrada. Como tenemos dos posiciones, siempre verás dos cuadros uno al lado del otro. El cuadro más cercano al símbolo del resorte u otro mecanismo de retorno muestra la posición de reposo, que es el estado en el que se encuentra la válvula cuando nadie la activa. El otro cuadro muestra lo que sucede cuando lo activa, ya sea presionando un botón, energizando un solenoide o aplicando presión piloto.

Dentro de estos cuadros, líneas y símbolos simples le dicen todo sobre las rutas de flujo. Una línea recta o una flecha significa que el líquido puede pasar por esa posición. Un símbolo "T", que parece una línea perpendicular a la ruta del flujo, significa que el puerto está bloqueado. Si ve un diagrama de válvula hidráulica de 2 vías con una "T" en el cuadro de posición de reposo, está viendo una válvula normalmente cerrada. La configuración opuesta, con la "T" en la posición activada, indica una válvula normalmente abierta.

El método de activación aparece fuera de los cuadros. Un símbolo de bobina de solenoide significa control eléctrico. Un resorte muestra retorno mecánico. Una línea discontinua que apunta a la válvula indica control de presión piloto, donde una señal hidráulica separada mueve la válvula en lugar de una fuerza mecánica o eléctrica directa.

Las etiquetas de los puertos también siguen sus propios estándares. Normalmente verá "P" para la entrada de presión (conexión de la bomba) y "A" para el puerto de trabajo (conexión del actuador). A veces verás una "T" de retorno del tanque. Estos códigos de letras siguen siendo consistentes entre los fabricantes, aunque los diagramas europeos más antiguos pueden usar números en su lugar. ISO 9461 estandariza estas identificaciones de puertos para reducir la confusión durante la instalación y el mantenimiento.

Tipos estructurales: diseño de asiento versus carrete en válvulas de 2 vías

Cuando pasa del diagrama de la válvula hidráulica de 2 vías en papel al componente físico real, se encuentra con dos mecanismos internos fundamentalmente diferentes. La elección entre la construcción de asiento (también llamada válvula de asiento) y de carrete determina si su válvula puede mantener una carga estática durante horas sin deriva o manejar ciclos rápidos a alta frecuencia.

Las válvulas de asiento utilizan un elemento en forma de cono o de disco que presiona contra un asiento correspondiente. Cuando está cerrado, el metal se encuentra con el metal con la fuerza del resorte detrás. Esto crea lo que la industria llama fugas casi nulas. El fluido hidráulico no puede pasar por una válvula de asiento correctamente sellada ni siquiera a una presión de 400 bar. Esto hace que las válvulas de 2 vías estilo asiento sean la única opción para aplicaciones críticas para la seguridad, como circuitos de retención de carga en plataformas de trabajo aéreas o grúas móviles.

La norma de fugas FCI 70-2 cuantifica este desempeño. La Clase IV permite fugas equivalentes al 0,01% de la capacidad nominal, lo que funciona bien para uso industrial general. Pero cuando necesita seguridad absoluta, especifica Clase V o Clase VI. La clase VI, a veces llamada clasificación de asiento blando, permite solo mililitros por minuto de fuga incluso con presión diferencial total. Sólo las válvulas de asiento alcanzan de manera confiable estas clasificaciones porque el mecanismo de sellado no depende de holguras mecánicas estrechas que inevitablemente se desgastan.

Las válvulas de carrete adoptan un enfoque diferente. Un núcleo cilíndrico mecanizado con precisión se desliza dentro de un orificio igualmente preciso. Las tierras en el carrete bloquean el flujo, mientras que las ranuras lo permiten. El espacio libre entre el carrete y el orificio debe ser lo suficientemente grande para permitir un movimiento suave pero lo suficientemente pequeño para minimizar las fugas. Este compromiso inherente significa que las válvulas de carrete siempre tienen fugas internas hasta cierto punto.

Pero los diseños de carretes ofrecen sus propias ventajas. Los tiempos de respuesta tienden a ser más consistentes y predecibles. Los costos de fabricación son menores para aplicaciones simples de encendido y apagado. En sistemas donde algunas fugas no importan, como el aislamiento temporal del circuito durante el mantenimiento, una válvula de 2 vías tipo carrete funciona perfectamente a un costo menor.

Las diferencias de rendimiento se muestran claramente en aplicaciones reales. Instale una válvula de carrete en un cilindro vertical que sostiene una carga suspendida y medirá la deriva hacia abajo durante horas a medida que las fugas internas dejan pasar el aceite. Instale una válvula de asiento clasificada como Clase VI y ese cilindro permanecerá bloqueado en su posición durante días. El diagrama de la válvula hidráulica de 2 vías puede parecer idéntico para ambos, pero la realidad de la ingeniería difiere completamente.

| Característica | Válvula de asiento (asiento) | Válvula de carrete | Impacto de la aplicación |

|---|---|---|---|

| Sellado/fuga | Casi cero (Clase V/VI alcanzable) | Fuga interna medible (típica Clase III/IV) | Determina la idoneidad para circuitos de seguridad y retención de carga estática. |

| Velocidad de respuesta | Compromiso rápido e instantáneo | Consistente, típicamente más lento | Crítico para bucles de control de alta frecuencia o sensibles al tiempo |

| Capacidad de flujo | Muy alto (especialmente diseños de cartuchos) | Limitado por el diámetro y la holgura del carrete | Los cartuchos de asiento pueden cambiar una enorme potencia hidráulica |

| Clasificación de presión | Hasta 630 bar en cartuchos industriales | Varía según el diseño, normalmente más bajo. | Los sistemas de alta presión favorecen la construcción con asiento |

La respuesta dinámica también difiere. Las válvulas de asiento se abren y cierran rápidamente porque la longitud de carrera es corta. Simplemente estás levantando un cono de su asiento, no deslizando un carrete a través de múltiples puertos. Esto hace que las válvulas de 2 vías tipo asiento sean ideales para aplicaciones que requieren un inicio instantáneo del flujo, como circuitos de apagado de emergencia o protección anticavitación.

Aplicaciones de circuitos críticos utilizando diagramas de válvulas hidráulicas de 2 vías

El valor real de comprender los diagramas de válvulas hidráulicas de 2 vías queda claro cuando se ve dónde estos componentes resuelven problemas de ingeniería reales. Algunas aplicaciones requieren absolutamente las características específicas que proporcionan las válvulas 2/2.

Casi cero (Clase V/VI alcanzable)

Imagínese el brazo de una excavadora sosteniendo un cucharón lleno a tres metros de altura. El cilindro hidráulico que soporta esa carga no debe descender ni siquiera un milímetro, incluso durante horas, incluso si una manguera hidráulica desarrolla una pequeña fuga. Esto requiere válvulas de retención operadas por piloto, que son elementos especializados de 2 vías que se muestran en los diagramas de circuito con una línea discontinua adicional que indica el puerto de control piloto.

[Imagen del diagrama del circuito de la válvula de contrapeso]Una válvula de retención operada por piloto (POCV) permite el flujo libre en una dirección, llenando el cilindro a medida que se eleva la pluma. Pero en la dirección inversa, el flujo queda absolutamente bloqueado hasta que llega la presión piloto a través de la línea de control. El diagrama de la válvula hidráulica de 2 vías muestra esto como un símbolo de válvula de retención estándar más la línea piloto. Cuando el operador ordena que baje la pluma, la presión piloto levanta mecánicamente el elemento de sellado, lo que permite una descarga controlada de aceite.

La característica de cero fugas de la construcción con asiento hace que los POCV funcionen. Incluso una pequeña tasa de fuga haría que la barrera se hundiera lentamente. Pero los POCV tienen una limitación. No son dispositivos de medición. Están completamente cerrados o completamente abiertos. Al bajar una carga pesada asistida por la gravedad, una POCV simple puede provocar un movimiento brusco cuando la válvula oscila entre los estados abierto y cerrado.

Aquí es donde entran las válvulas de contrapeso. Una válvula de contrapeso es un elemento de 2 vías más sofisticado que combina una válvula de retención para flujo libre en una dirección con una válvula de alivio controlada por presión para el camino de retorno. El diagrama de válvula hidráulica de 2 vías para una válvula de contrapeso muestra tres componentes funcionales: la válvula de retención, el elemento de alivio y un pistón piloto que reduce la presión de apertura de la válvula de alivio.

Cuando el operador inicia un movimiento de descenso, la presión piloto de la válvula de control direccional actúa sobre el pistón piloto. Esta señal piloto se combina con la presión inducida por la carga para modular la válvula de alivio, midiendo el flujo de retorno. El resultado es un descenso suave y controlado incluso con cargas pesadas. Al montar la válvula de contrapeso directamente en el actuador en lugar de en la válvula de control principal, usted localiza la responsabilidad del control de flujo justo donde más importa.

Circuitos de carga y descarga de acumuladores

En sistemas que utilizan bombas de desplazamiento fijo con acumuladores hidráulicos, se necesita una válvula de descarga especial de 2 vías para gestionar el flujo de la bomba de manera eficiente. Cuando el acumulador alcanza la carga completa, continuar bombeando contra esa presión desperdicia energía y genera calor. La válvula de descarga resuelve esto redirigiendo el flujo de la bomba al tanque a una presión cercana a cero una vez que se carga el acumulador.

La válvula de carga típica del acumulador es un elemento de cartucho de dos etapas con una etapa piloto de asiento y una etapa principal de carrete. El diagrama de la válvula hidráulica de 2 vías muestra cómo conecta el flujo de la bomba (P) al acumulador o al tanque (A y B). Cuando la presión del sistema cae por debajo del punto de ajuste "abierto" debido al uso del actuador, la válvula bloquea el retorno del tanque, forzando el flujo de la bomba a regresar a la carga del acumulador. Cuando la presión aumenta hasta el punto de ajuste de "cierre", la válvula se desplaza para descargar la bomba.

Esto requiere características de cambio suave y una amortiguación adecuada en el diseño. Las transiciones abruptas entre carga y descarga crean picos de presión que dañan las bombas y tensionan los accesorios. Las válvulas de descarga bien diseñadas incluyen cámaras de amortiguación internas que ralentizan el movimiento de conmutación, extendiendo la transición de presión en varios milisegundos en lugar de un chasquido instantáneo.

Control de flujo para regulación de velocidad

Las válvulas de control de flujo hidráulico de 2 vías aparecen en los diagramas de circuito con un símbolo de restricción del acelerador, que se muestra como dos líneas en ángulo o curvas que forman un pasaje estrecho. Un acelerador ajustable agrega una flecha diagonal a través del símbolo de restricción, lo que indica un área de orificio variable. Estas válvulas controlan la velocidad del actuador limitando el caudal en lugar de bloquearlo por completo.

La relación entre flujo y velocidad sigue los fundamentos hidráulicos. Para un diámetro interior de cilindro determinado, la velocidad es igual al caudal dividido por el área del pistón. Al restringir el flujo a través de un orificio ajustable, usted controla directamente qué tan rápido se extiende o retrae el cilindro. El acelerador crea una caída de presión y el flujo a través de esa restricción depende de la raíz cuadrada de la diferencia de presión a través de ella.

Las válvulas de control de flujo avanzadas de 2 vías incluyen compensación de presión. El diagrama de la válvula hidráulica de 2 vías la muestra como un elemento adicional controlado por presión, generalmente representado por una flecha que indica el pistón compensador. Este compensador ajusta automáticamente la apertura del acelerador para mantener una salida de flujo constante independientemente de las variaciones de presión de carga. Sin compensación, un cilindro disminuiría la velocidad a medida que aumenta la carga porque una mayor presión de carga reduce el diferencial a través del acelerador. Con compensación, la válvula mantiene constante la velocidad del cilindro incluso cuando la carga cambia dramáticamente.

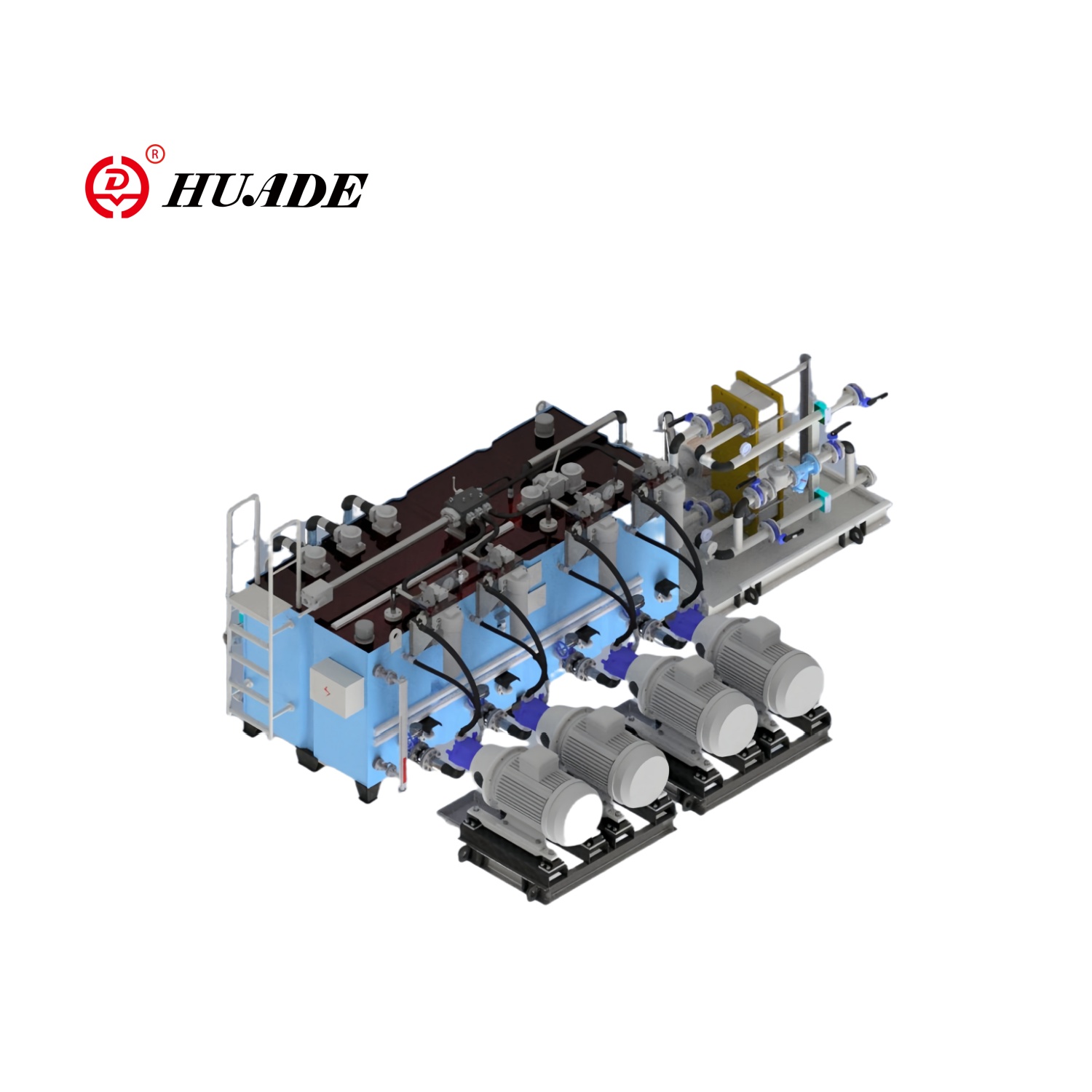

Tecnología de válvula de cartucho y control de alta densidad

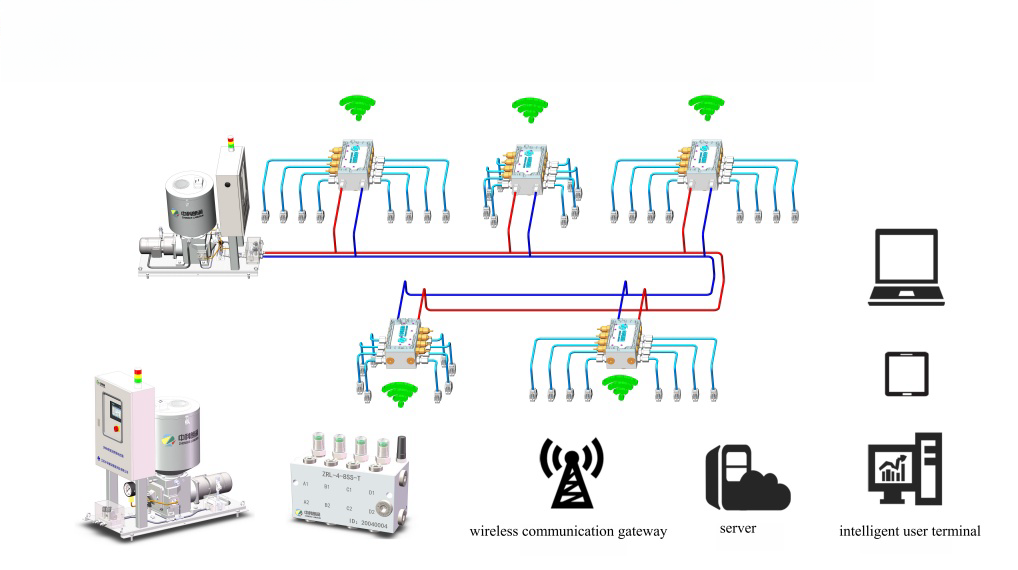

Cuando necesite cambiar caudales muy altos en espacios compactos, el diagrama de la válvula hidráulica de 2 vías puede mostrar un elemento estilo cartucho en lugar de una válvula convencional montada en el cuerpo. Las válvulas de cartucho, también llamadas elementos lógicos deslizables, representan un enfoque sofisticado para el control hidráulico que maximiza la densidad de potencia.

Una válvula de cartucho es esencialmente un módulo lógico hidráulico insertado en un orificio múltiple y controlado por una placa de cubierta separada. El símbolo del diagrama de la válvula hidráulica de 2 vías es similar al de las válvulas estándar, pero la implementación física difiere completamente. En lugar de una unidad autónoma con puertos roscados, tiene un cartucho cilíndrico que cae en una cavidad maquinada con precisión. Toda la plomería es interna al bloque múltiple.

Esta arquitectura permite una capacidad de flujo extrema. Las válvulas de cartucho industriales de 2 vías manejan hasta 3530 litros por minuto manteniendo una caída de presión muy baja, a menudo por debajo de 1 bar, incluso con el flujo máximo. Un alto flujo con una baja caída de presión se traduce directamente en eficiencia energética. Menos pérdida de presión significa menos generación de calor y menores costos operativos.

El principio de control utiliza amplificación piloto. Una pequeña válvula piloto, que puede cambiar sólo unos pocos litros por minuto, controla el aceite a alta presión que mueve el obturador del cartucho principal. Esto desacopla la energía de control de la energía del flujo principal. Se pueden cambiar cientos de kilovatios de energía hidráulica utilizando un pequeño solenoide que consume unos 20 vatios eléctricamente.

El diseño del cartucho también incorpora funciones de diagnóstico. Las cubiertas de control suelen incluir puertos de detección de fugas y ventanas de inspección. Cuando los sellos internos comienzan a fallar, el aceite filtrado aparece en estos puertos de diagnóstico antes de que el rendimiento del sistema se degrade notablemente. Esta alerta temprana evita tiempos de inactividad inesperados.

Una consideración clave son los requisitos de suministro piloto. El diagrama de la válvula hidráulica de 2 vías debe mostrar la fuente de presión piloto. Algunas válvulas de cartucho pueden funcionar normalmente abiertas o normalmente cerradas dependiendo de la configuración del piloto. El diseño de la placa de cubierta determina la lógica, mientras que el cartucho en sí sigue siendo el mismo. Esta modularidad reduce los requisitos de inventario ya que un número de pieza de cartucho cumple múltiples funciones.

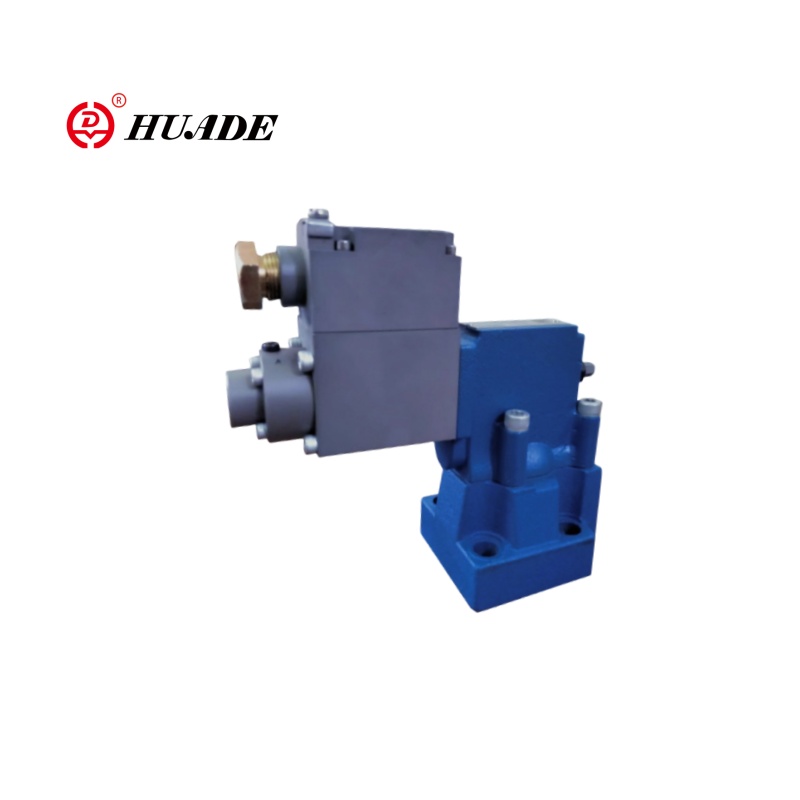

Actuación por solenoide: directa versus operada por piloto

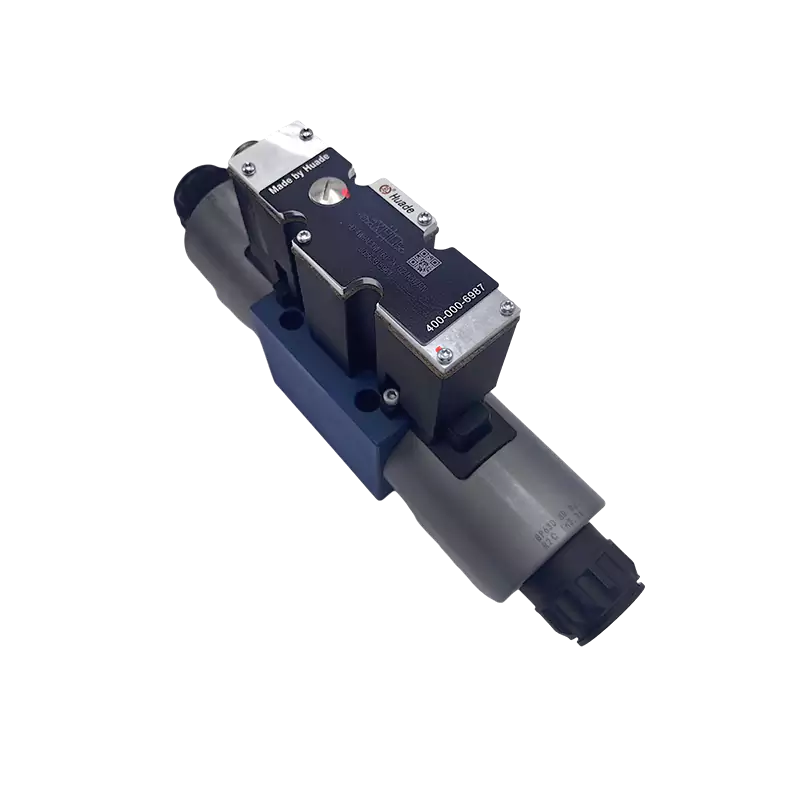

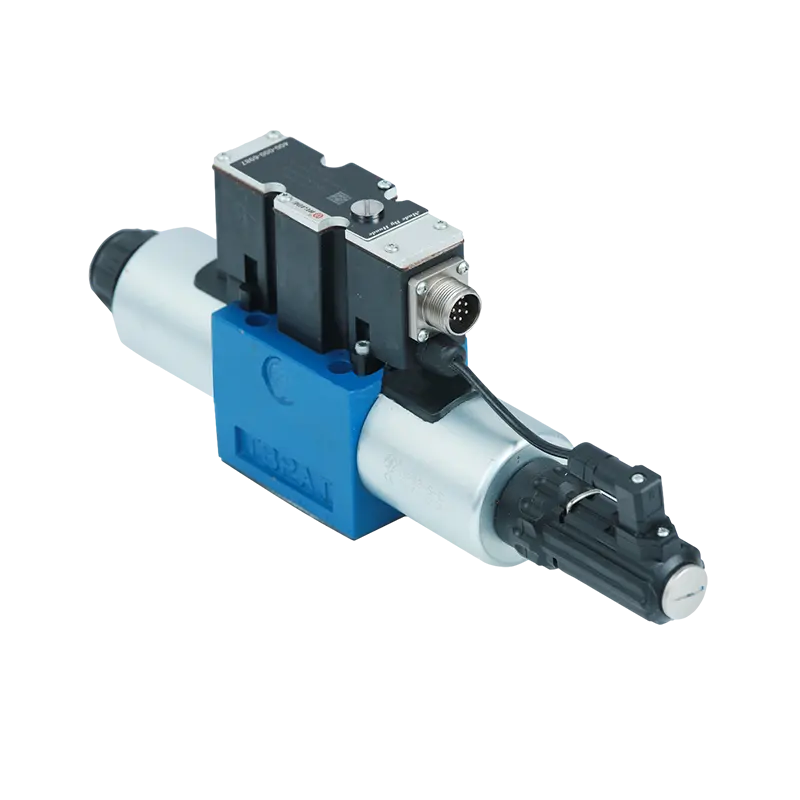

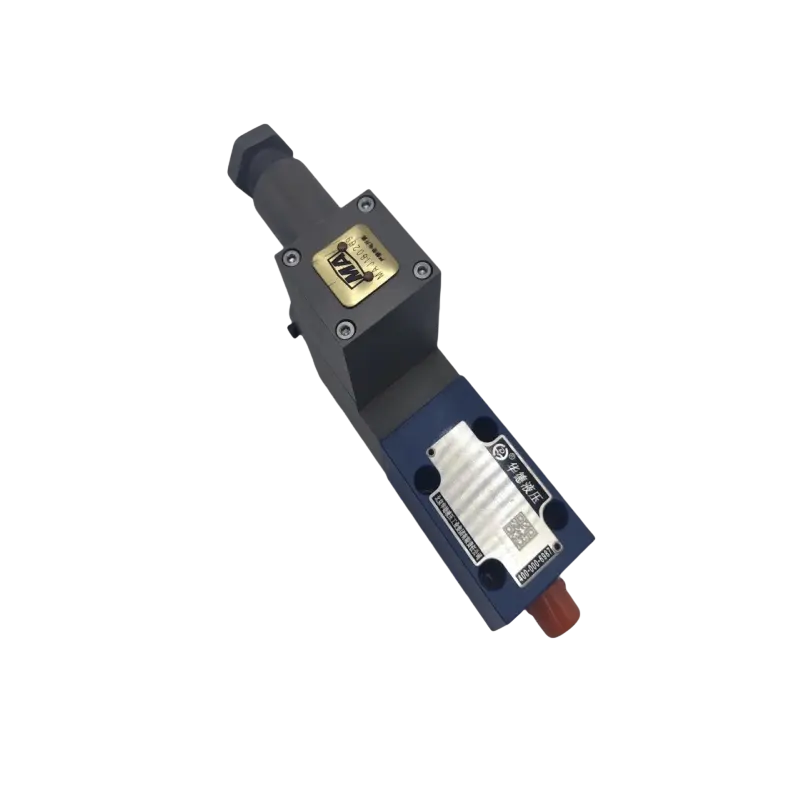

El diagrama de la válvula hidráulica de 2 vías muestra los métodos de actuación con símbolos fuera de los cuadros de posición. Las válvulas controladas por solenoide aparecen con un símbolo de bobina, pero ese gráfico simple esconde una elección de diseño importante que afecta el rendimiento del sistema.

Las válvulas de solenoide de acción directa utilizan fuerza electromagnética para mover el elemento de la válvula directamente. Cuando se energiza la bobina, el campo magnético atrae una armadura que empuja físicamente el asiento o el carrete. Estas válvulas responden muy rápidamente, a menudo en milisegundos, porque no hay un paso intermedio. Pero la fuerza electromagnética disponible limita el tamaño de la válvula. Las válvulas más grandes necesitan solenoides más grandes, que consumen más energía eléctrica y generan más calor.

Las válvulas solenoides operadas por piloto adoptan un enfoque de dos etapas. El solenoide mueve una pequeña válvula piloto, que luego dirige la presión hidráulica para mover el elemento de la válvula principal. Esto aprovecha la multiplicación de la fuerza hidráulica. Un pequeño solenoide de baja potencia controla un piloto que cambia el aceite de alta presión que impulsa un gran carrete principal o asiento. El resultado es que las válvulas de 2 vías operadas por piloto pueden manejar caudales mucho más altos que los diseños de acción directa.

Pero los diseños de carretes ofrecen sus propias ventajas. Los tiempos de respuesta tienden a ser más consistentes y predecibles. Los costos de fabricación son menores para aplicaciones simples de encendido y apagado. En sistemas donde algunas fugas no importan, como el aislamiento temporal del circuito durante el mantenimiento, una válvula de 2 vías tipo carrete funciona perfectamente a un costo menor.

En la práctica, las válvulas de solenoide de acción directa funcionan bien hasta unos 80 litros por minuto a presiones industriales estándar. Más allá de eso, normalmente se necesita una operación piloto. El diagrama de la válvula hidráulica de 2 vías no siempre especifica qué tipo, por lo que es necesario consultar las hojas de datos del fabricante cuando el tiempo de respuesta es crítico.

Otra consideración es el consumo de energía durante la espera. Los solenoides de acción directa necesitan corriente continua para mantener la válvula abierta contra la fuerza del resorte y la presión del fluido. Las válvulas operadas por piloto usan presión para sostener el elemento principal, por lo que el solenoide solo necesita mantener la válvula piloto pequeña en movimiento. Esto reduce la carga eléctrica y la generación de calor en la bobina del solenoide.

Criterios de selección y especificaciones técnicas.

Cuando diseña un circuito y decide qué válvula hidráulica de 2 vías especificar, el diagrama le indica la función lógica pero no los requisitos de rendimiento. Varios parámetros clave determinan si una válvula funcionará de manera confiable en su aplicación.

La presión máxima de trabajo define el límite estructural. Una válvula con capacidad para 350 bar fallará catastróficamente si se excede significativamente esa presión. Pero el índice de presión por sí solo no cuenta toda la historia. Algunas válvulas mantienen su flujo nominal solo hasta una cierta presión y luego reducen su potencia a medida que aumenta la presión debido a la deformación del espacio interno o la compresión del sello.

La capacidad de flujo requiere una cuidadosa adaptación a las necesidades del sistema. Las válvulas de tamaño insuficiente crean una caída de presión excesiva, lo que desperdicia energía y genera calor. Las válvulas sobredimensionadas cuestan más y pueden provocar inestabilidad en el control. El coeficiente de la válvula (Cv) cuantifica cuánto flujo pasa para una caída de presión determinada. Usted calcula el Cv requerido a partir de su caudal y la pérdida de presión aceptable, luego selecciona una válvula que cumpla con ese requisito con cierto margen de seguridad.

| Parámetro | Importancia de la ingeniería | Gama típica (ejemplos de válvulas industriales) |

|---|---|---|

| Presión máxima de trabajo | Límite de integridad y durabilidad estructural | 210 a 630 bar para válvulas de cartucho industriales |

| Caudal máximo | Capacidad de rendimiento y caída de presión. | De 7,5 a 3530 l/min según el diseño |

| Tiempo de respuesta | Capacidad de velocidad dinámica y tasa de ciclo | 5-20 ms (acción directa) a 30-80 ms (operado por piloto) |

| Clase de fuga (FCI 70-2) | Estándar de rendimiento de sellado | Clase IV (general) a Clase VI (crítica para la seguridad) |

| Rango de temperatura de funcionamiento | Límites de sellado y viscosidad | Parámetros técnicos clave para la selección de válvulas hidráulicas de 2 vías |

| Rango de viscosidad del fluido | Funcionamiento adecuado y compatibilidad del sello | 15 a 400 cSt para la mayoría de válvulas industriales |

La clasificación de las fugas es más importante en aplicaciones de retención de carga. Si su diagrama de válvula hidráulica de 2 vías muestra una válvula que debe evitar la deriva de carga, especifique Clase V o Clase VI. Para un aislamiento sencillo durante el mantenimiento, es suficiente la Clase IV. La diferencia de costos entre las clases de fugas puede ser sustancial, así que no especifique demasiado innecesariamente.

El tiempo de respuesta se vuelve crítico en líneas de producción automatizadas o equipos móviles donde el tiempo del ciclo determina la productividad. Si el brazo de su excavadora necesita dejar de moverse dentro de 100 milisegundos cuando el operador suelta la palanca de mando, su elección de válvula debe respaldar ese momento. Tenga en cuenta tanto el tiempo de conmutación de la válvula como el tiempo necesario para que la presión se acumule o colapse en el circuito.

La compatibilidad de fluidos no es negociable. Los sellos de nitrilo estándar (NBR) funcionan bien con aceite hidráulico a base de petróleo, pero se hinchan y fallan en ciertos fluidos sintéticos. Si está utilizando fluido hidráulico a base de éster biodegradable o agua-glicol resistente al fuego, verifique explícitamente la compatibilidad del sello. Un material de sellado incorrecto provoca fallos prematuros incluso si todas las demás especificaciones son correctas.

La temperatura de funcionamiento afecta tanto la vida útil del sello como la viscosidad del fluido. La viscosidad del aceite hidráulico cambia dramáticamente con la temperatura. A -20°C, su aceite ISO VG 46 puede ser tan espeso como la miel. A 80°C fluye como agua. Este cambio de viscosidad afecta la caída de presión a través de las válvulas y puede afectar el tiempo de respuesta. Algunas válvulas de control de flujo de 2 vías utilizan orificios con bordes afilados específicamente porque el flujo a través de un borde afilado depende menos de la viscosidad que el flujo a través de un pasaje largo y de diámetro pequeño.

Solución de problemas comunes con circuitos de válvulas de 2 vías

Incluso cuando el diagrama de la válvula hidráulica de 2 vías está dibujado correctamente y ha seleccionado los componentes adecuados, pueden surgir problemas durante el funcionamiento. Comprender los modos de falla comunes ayuda a realizar un diagnóstico rápido y evita que problemas menores se conviertan en fallas costosas.

Casi cero (Clase V/VI alcanzable)

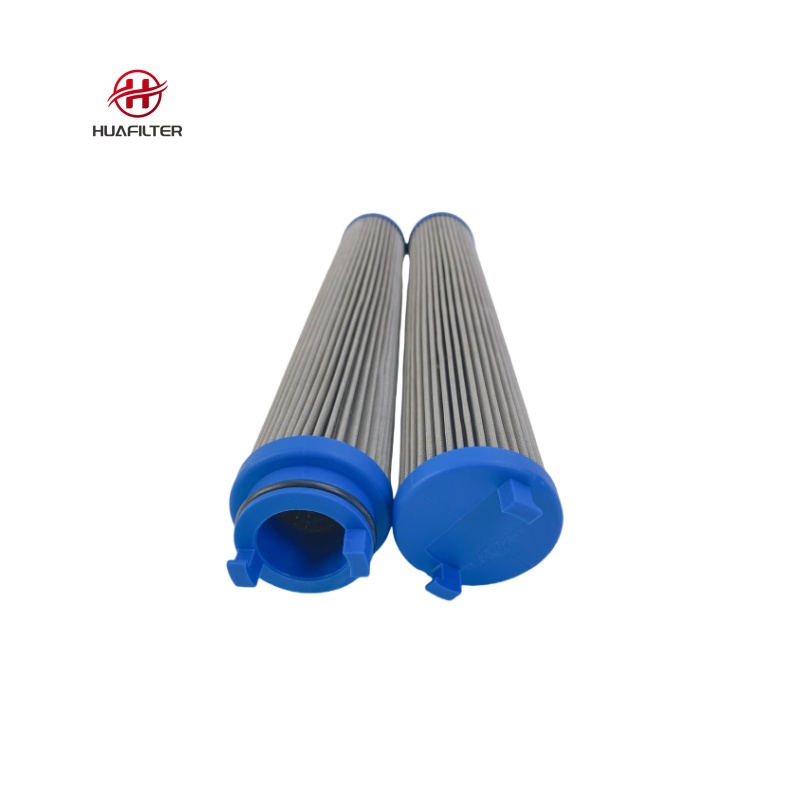

La contaminación del fluido es la principal causa de problemas de rendimiento de las válvulas. Cuando el aceite hidráulico se contamina con partículas o la viscosidad se degrada debido a una degradación térmica, aparecen varios síntomas. La respuesta lenta suele ser la primera señal. Las partículas de suciedad se alojan en los pequeños espacios entre las piezas móviles, creando fricción que ralentiza el accionamiento de la válvula. Una válvula que debería cambiar en 15 milisegundos podría tardar 50 milisegundos si está contaminada.

Este retraso aparentemente menor se produce en cascada a través del sistema. En la fabricación automatizada, los milisegundos adicionales de cada ciclo se suman a la pérdida de producción. En los equipos móviles, la respuesta del operador parece lenta, lo que reduce la precisión del posicionamiento. Peor aún, el cierre retardado de la válvula provoca picos de presión cuando los actuadores en movimiento encuentran repentinamente resistencia, generando ondas de choque que fatigan los accesorios y las mangueras.

La norma de limpieza ISO 4406 cuantifica la contaminación por partículas. Un sistema hidráulico industrial típico podría tener como objetivo el 17/19/14, que especifica recuentos máximos de partículas en tamaños de 4, 6 y 14 micrones. Pero las servoválvulas y las válvulas proporcionales de alto rendimiento necesitan un fluido mucho más limpio, tal vez el 14/16/11. Cuando el aceite excede estos límites, el rendimiento de la válvula se deteriora considerablemente.

El análisis regular del aceite y el reemplazo del filtro mantienen los tiempos de respuesta de las válvulas. Los sistemas de filtración de alta calidad se amortizan rápidamente al prevenir problemas relacionados con la contaminación. Algunos sistemas avanzados incluyen contadores de partículas en línea que alertan a los operadores cuando la contaminación alcanza niveles de advertencia, lo que permite tomar medidas preventivas antes de que se degrade el rendimiento de la válvula.

Vibración de válvulas e inestabilidad dinámica

El ruido de la válvula describe aperturas y cierres rápidos y repetidos alrededor del punto de operación. Se escucha como un zumbido o un martilleo y puede destruir los componentes de la válvula mediante ciclos mecánicos rápidos. La vibración generalmente indica un tamaño incorrecto de la válvula o un diferencial de presión del sistema insuficiente, no una falla de los componentes.

Cuando el coeficiente de flujo de una válvula no coincide con el requisito de flujo real del sistema, la válvula opera en una región inestable de su curva de flujo. Pequeñas fluctuaciones de presión provocan grandes cambios de posición, creando oscilaciones. La válvula oscila entre los estados abierto y cerrado, sin establecerse nunca en una posición estable.

El diferencial de presión también afecta esto. Si la presión aguas arriba y aguas abajo están demasiado cerca, la válvula no tiene fuerza suficiente para mantener una posición estable. La práctica de la industria recomienda mantener al menos un diferencial de 1 psi (0,07 bar) entre las válvulas de control de flujo para garantizar un funcionamiento estable. Cuando el diferencial cae por debajo de esto, es probable que haya charlas.

La solución implica un tamaño adecuado de la válvula basado en los requisitos mínimos de caída de presión en lugar de solo la capacidad de flujo máxima. Una válvula dimensionada para el flujo máximo absoluto podría ser demasiado grande para el funcionamiento normal, dejando un diferencial insuficiente para mantener la estabilidad. Es mejor dimensionar las válvulas para condiciones operativas típicas con un margen de presión adecuado y luego aceptar una caída de presión algo mayor con el flujo máximo.

Fuga interna y deriva de carga

En los circuitos que utilizan válvulas de 2 vías para mantener la carga, cualquier fuga interna se manifiesta como una deriva lenta y continua. Una carga suspendida desciende gradualmente. Un actuador horizontal se retrae lentamente. Esta desviación puede ser apenas perceptible en cuestión de minutos, pero volverse evidente al cabo de horas o de un turno completo.

Primero verifique si el problema es realmente la válvula de 2 vías o cualquier otra parte del circuito. Conecte un manómetro en la salida de la válvula y observe si disminuye la presión. Si la presión cae constantemente con el actuador bloqueado, algo está goteando. Si la presión se mantiene constante pero el actuador aún se desplaza, se están produciendo fugas aguas abajo, posiblemente a través de los sellos del pistón del actuador.

Cuando la válvula de 2 vías tiene fugas, determine si excede su especificación de diseño o se ha degradado por el desgaste. Una válvula Clase IV con fugas al 0,01% del flujo nominal funciona según las especificaciones, aunque es posible que no sea lo suficientemente hermética para su aplicación. En este caso, necesita una clasificación más estricta como Clase VI, no una reparación de válvula.

Si una válvula previamente apretada comienza a tener fugas, inspeccione para detectar tres causas comunes. La contaminación puede dañar las superficies de sellado. El ciclo térmico podría haber degradado el material del sello. Los picos de presión superiores a los nominales podrían haber dañado el asiento del obturador. A veces, la válvula sólo necesita limpieza y sellos nuevos. Otras veces, la aplicación ha excedido los límites de diseño de la válvula y se necesita un componente más robusto.

Comprender la diferencia entre las limitaciones de diseño y las fallas de los componentes es importante porque las soluciones difieren completamente. Solicitar una clase de fuga más estricta en la etapa de diseño cuesta un poco más, pero resuelve el problema de forma permanente. Reemplazar repetidamente válvulas desgastadas que nunca fueron adecuadas para la aplicación es una pérdida de tiempo y dinero y nunca soluciona realmente el problema.

El diagrama de la válvula hidráulica de 2 vías en su esquema puede parecer simple, pero estos elementos permiten algunas de las funciones más críticas en los sistemas de energía hidráulica. Obtener el diagrama correcto, seleccionar los componentes apropiados y mantenerlos adecuadamente garantiza que sus circuitos hidráulicos brinden un rendimiento confiable durante años de operación.