Cuando los ingenieros y técnicos buscan "cuáles son los tres tipos de válvulas", a menudo se sorprenden al descubrir que no existe una respuesta universal única. La verdad tiene más matices que una simple lista de tres categorías. La clasificación de las válvulas depende completamente del contexto operativo, ya sea que se trabaje con sistemas de energía hidráulica, tuberías de procesos industriales o integración de actuadores mecánicos.

Esta complejidad no es un error en la terminología de ingeniería: es una característica. Diferentes disciplinas industriales han desarrollado sus propios marcos de clasificación porque priorizan diferentes características de las válvulas. Un diseñador de sistemas hidráulicos se centra en las funciones de control, mientras que un ingeniero de planta de procesos se preocupa por las tareas de servicio y un técnico de mantenimiento necesita comprender los tipos de movimiento mecánico para la selección de actuadores y la planificación espacial.

En esta guía completa, exploraremos los tres marcos de clasificación más autorizados que definen los tipos de válvulas en diferentes contextos de ingeniería. Cada marco representa una respuesta legítima a la pregunta de los "tres tipos", respaldada por estándares de la industria y requisitos de aplicaciones del mundo real.

Marco uno: clasificación funcional en sistemas de energía fluida

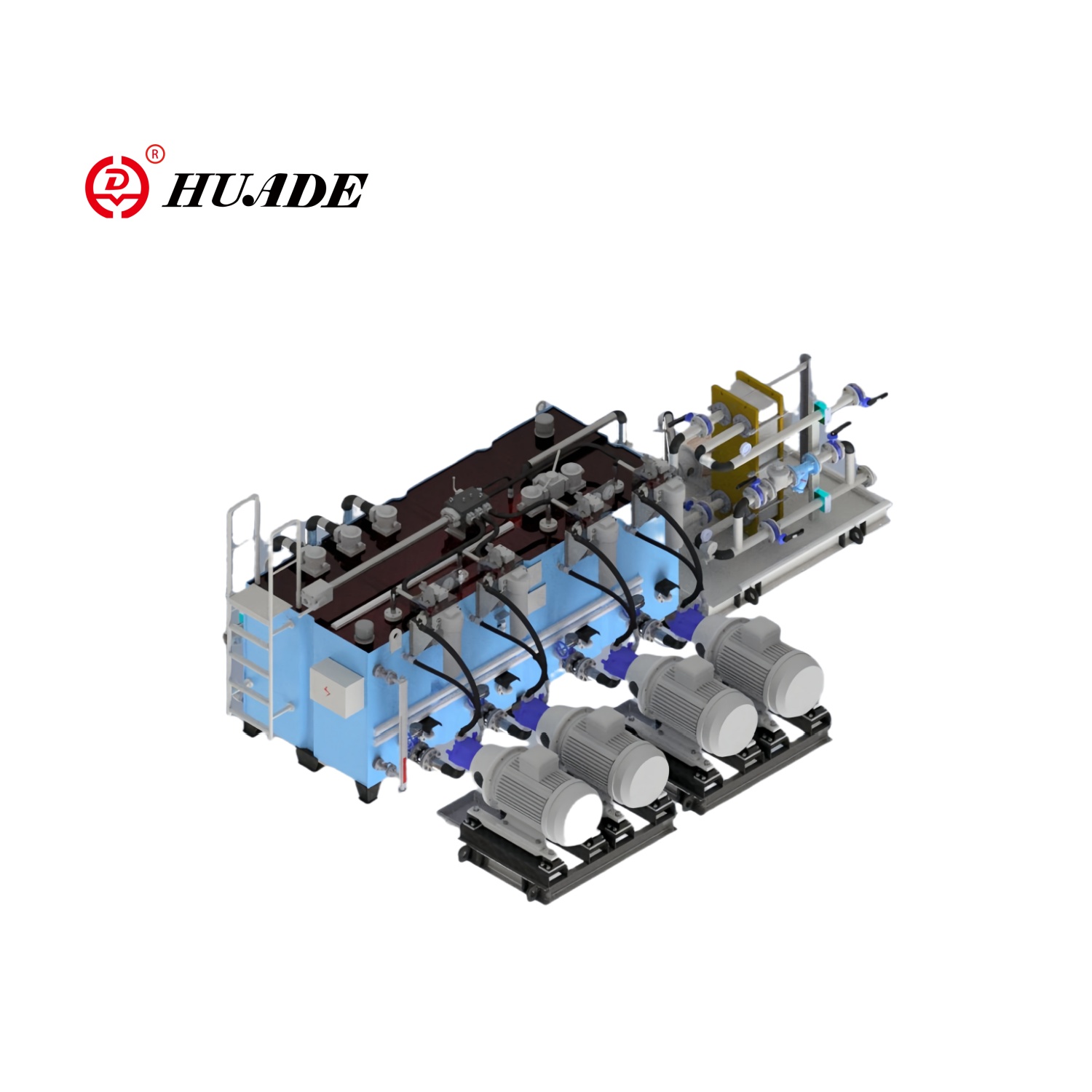

En los sistemas hidráulicos y neumáticos, las válvulas sirven como ejecutores lógicos de los circuitos de transmisión de potencia. Los tres tipos de válvulas fundamentales en este marco se basan en la función de control: válvulas de control direccional, válvulas de control de presión y válvulas de control de flujo. Esta clasificación domina la ingeniería de automatización y está reconocida explícitamente en las normas ISO 1219 (símbolos de potencia de fluidos) y NFPA T3.10.19.

Válvulas de control direccional

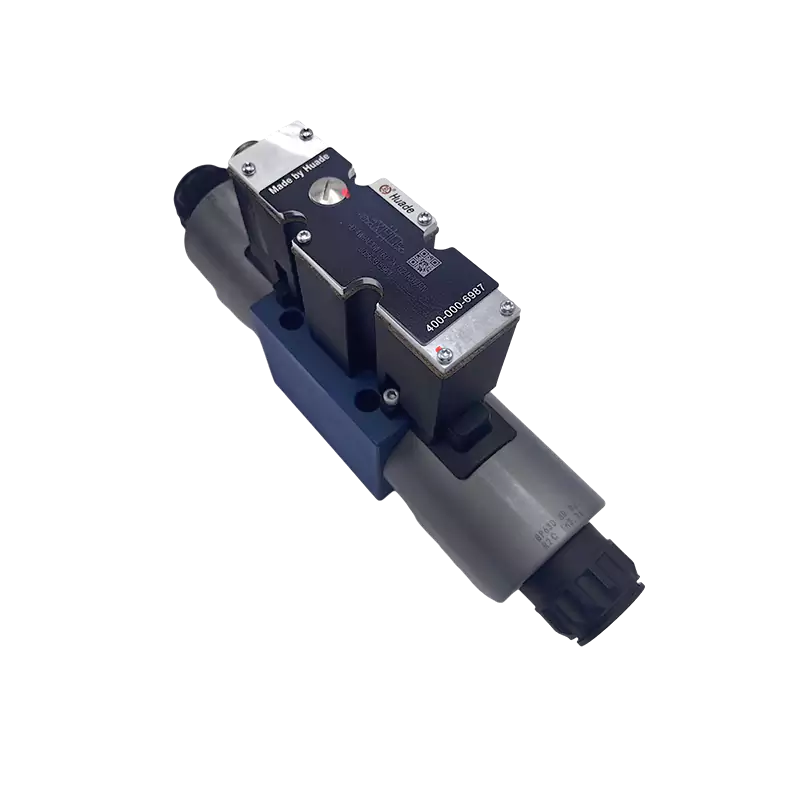

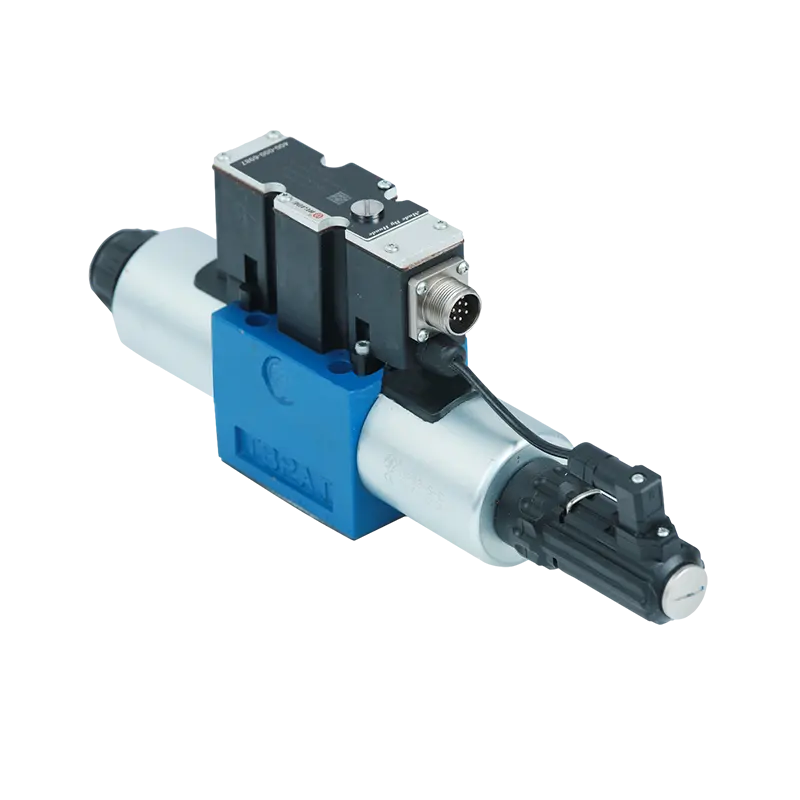

Las válvulas de control direccional (DCV) establecen la base lógica de cualquier sistema de energía hidráulica. Su función principal es encaminar, desviar o bloquear las rutas de flujo de fluido dentro de un circuito, determinando así la dirección del movimiento de actuadores como cilindros hidráulicos (extender, retraer o mantener) o motores hidráulicos (en sentido horario, antihorario o detener).

La arquitectura interna de los DCV se divide en dos filosofías de diseño dominantes: válvulas de carrete y válvulas de asiento. Las válvulas de carrete constan de un elemento cilíndrico mecanizado con precisión (el carrete) con superficies y ranuras que se deslizan dentro de un orificio correspondiente. A medida que el carrete se mueve axialmente, cubre o descubre los puertos en el cuerpo de la válvula, redirigiendo las rutas del fluido. Este diseño destaca por implementar una lógica de conmutación compleja: un solo cuerpo de válvula puede lograr configuraciones de 4 vías y 3 posiciones o de 5 vías y 2 posiciones. Sin embargo, las válvulas de carrete tienen una característica física inherente llamada sellado de holgura. Para permitir un movimiento deslizante suave, debe haber un espacio radial de varios micrómetros entre el carrete y el orificio. Esto crea fugas internas inevitables (bypass de carrete) bajo presión, lo que hace que las válvulas de carrete no sean adecuadas para mantener la carga a largo plazo sin válvulas de retención auxiliares.

Las válvulas de asiento, por el contrario, utilizan un elemento de cierre móvil (cono, bola o disco) que presiona contra un asiento perpendicular al flujo. Esto crea un sello de contacto o sello facial. Cuando está cerrado, la presión del sistema en realidad ayuda a presionar el elemento más firmemente contra el asiento, logrando un sellado positivo y casi nulo de fugas. Esto hace que las válvulas de asiento sean ideales para aplicaciones de retención de carga, corte de seguridad y aislamiento de alta presión. La carrera suele ser corta, lo que da como resultado tiempos de respuesta extremadamente rápidos, y la acción de apertura proporciona un efecto de autolimpieza que brinda a los diseños de asiento una tolerancia superior a la contaminación en comparación con los carretes.

La especificación de los DCV sigue un sistema de notación estándar basado en "vías" (número de puertos de fluido) y "posiciones" (número de estados estables del carrete). Una válvula de 4 vías y 3 posiciones (4/3), por ejemplo, tiene cuatro puertos (presión (P), tanque (T) y dos puertos de trabajo (A, B) y tres posiciones estables. La condición central de las válvulas de 3 posiciones es crítica para el comportamiento del sistema. Un centro cerrado tipo O bloquea todos los puertos, bloqueando los actuadores en su posición pero provocando un aumento de presión en la bomba. Un centro flotante tipo H conecta A, B y T mientras bloquea P, lo que permite que el actuador flote libremente. Un centro en tándem tipo Y conecta P y T mientras bloquea A y B, descargando la bomba al tanque y reduciendo la generación de calor mientras mantiene el bloqueo del actuador.

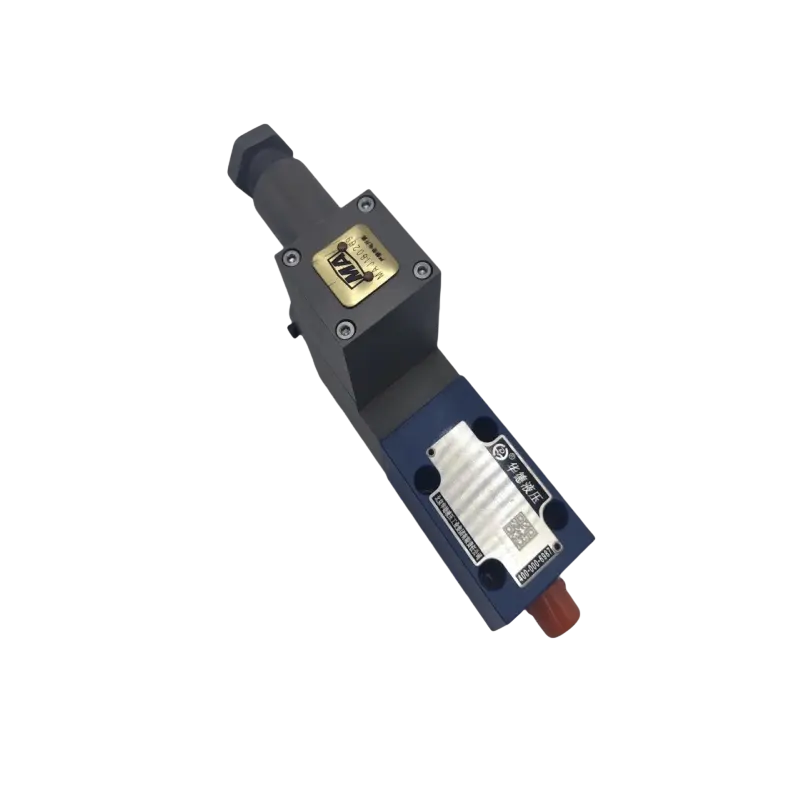

Válvulas de control de presión

En física hidráulica, la presión es igual a la fuerza por unidad de área ($$P = F/A$$). Por lo tanto, controlar la presión del sistema es esencialmente controlar la fuerza de salida del actuador. Las válvulas de control de presión limitan la presión máxima del sistema o regulan la presión del circuito localizado para mantener condiciones de operación seguras y lograr objetivos de control de fuerza.

La válvula de alivio sirve como piedra angular de seguridad: una válvula normalmente cerrada conectada en paralelo con el sistema. Cuando la presión del sistema excede el umbral de fuerza fijado por el resorte, la válvula se abre y desvía el exceso de líquido de regreso al tanque, limitando así la presión máxima del sistema. Esto evita fallas catastróficas de mangueras, sellos y actuadores en condiciones de sobrecarga. Las válvulas de alivio de operación directa responden rápidamente pero exhiben una sobrepresión significativa (la diferencia entre la presión de apertura y la presión de flujo total). Las válvulas de alivio operadas por piloto utilizan una pequeña válvula piloto para controlar la apertura del carrete principal, lo que proporciona una curva característica de presión-flujo más plana que mantiene una presión más estable del sistema en amplios rangos de flujo. Los diseños operados por piloto también facilitan el ajuste remoto de la presión y las funciones de descarga del sistema.

Las válvulas reductoras de presión funcionan según un principio fundamentalmente diferente a pesar de la similitud visual. Son válvulas normalmente abiertas instaladas en serie dentro de un circuito. Estrangulan el flujo para reducir la presión de salida y utilizan la retroalimentación de la presión de salida para mantener una presión reducida constante independientemente de las fluctuaciones de la presión de entrada. Esto es esencial cuando una sola fuente hidráulica debe servir a múltiples circuitos con diferentes requisitos de presión; por ejemplo, un sistema principal requiere 20 MPa (2900 psi) para la fuerza del cilindro mientras que un circuito de sujeción auxiliar necesita solo 5 MPa (725 psi).

Las válvulas de secuencia controlan el orden de las operaciones permaneciendo cerradas hasta que la presión de entrada alcanza un punto establecido y luego abriéndose automáticamente para permitir el flujo a los circuitos aguas abajo. A diferencia de las válvulas de alivio que vierten fluido al tanque, las válvulas de secuencia dirigen el flujo de salida a los circuitos de trabajo y, por lo tanto, generalmente requieren una conexión de drenaje externa para manejar las fugas en la cámara de control sin contaminar la señal del puerto de trabajo.

Las válvulas de contrapeso son fundamentales para los sistemas de elevación y movimiento vertical. Instalado en la línea de retorno de un cilindro, se ajusta a una presión ligeramente superior a la que crea la carga a través de la gravedad. Al generar contrapresión, evitan la caída libre de la carga bajo la fuerza gravitacional, asegurando un descenso suave y controlado. Las válvulas de contrapeso modernas integran una válvula de retención que permite el flujo inverso libre para las operaciones de elevación.

Válvulas de control de flujo

Las válvulas de control de flujo regulan el volumen de fluido por unidad de tiempo a través de la válvula, controlando así la velocidad del actuador (velocidad de extensión/retracción del cilindro o velocidad de rotación del motor). La ecuación fundamental del flujo a través de un orificio es$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, donde Q es el caudal, A es el área del orificio y ΔP es el diferencial de presión a través del orificio.

El control de caudal más sencillo es una válvula de aguja, clasificada como no compensada. De la ecuación anterior, el flujo Q depende no sólo del área de apertura A sino también de la raíz cuadrada del diferencial de presión ΔP. Si la carga varía, ΔP varía, provocando inestabilidad de la velocidad. Para resolver este problema fundamental, las válvulas de control de flujo con presión compensada incorporan una válvula reductora de presión diferencial constante interna (el compensador) en serie con el orificio de estrangulación. Este compensador ajusta automáticamente su propia apertura según la presión de carga para mantener un ΔP constante en todo el orificio principal. Con ΔP mantenido constante, el flujo Q pasa a ser una función únicamente del área de apertura A, logrando un control de velocidad constante independiente de la carga.

La posición del circuito de las válvulas de control de flujo define el método de control de velocidad. El control de entrada coloca la válvula que controla el flujo que ingresa al actuador. Esto se adapta a aplicaciones con cargas resistivas constantes, pero no puede crear contrapresión; cuando se enfrenta a cargas excesivas, como el movimiento impulsado por la gravedad, el actuador se escapará. El control de salida coloca la válvula que controla el flujo que sale del actuador. Al generar contrapresión en el lado de retorno, se crea un soporte hidráulico más rígido que previene eficazmente el descontrol de la carga y proporciona una suavidad de movimiento superior. Sin embargo, la contrapresión puede provocar una intensificación de la presión en la cámara de entrada, lo que requiere una verificación cuidadosa de la clasificación de presión durante el diseño.

| Tipo de válvula | Función primaria | Parámetro de control | Aplicaciones típicas | Estándares clave |

|---|---|---|---|---|

| Control direccional | Rutas de fluidos | Dirección del flujo | Secuenciación de cilindros, inversión de motores, circuitos lógicos. | ISO 5599, NFPA T3.6.1 |

| Control de presión | Limitar o regular la presión | Alto vertical (espacio libre) | Protección del sistema, control de fuerza, secuenciación de carga. | ISO 4411, SAE J1115 |

| Control de flujo | Regular el caudal | Velocidad del actuador | Control de velocidad, sincronización, gestión de velocidad de avance. | ISO 6263, NFPA T3.9.13 |

Marco Dos: Clasificación de Servicios en Tuberías de Proceso

Cuando cambiamos el contexto de los circuitos de potencia de fluidos a las plantas de procesos industriales (que abarcan petróleo y gas, procesamiento químico, tratamiento de agua y generación de energía), los tres tipos de válvulas se clasifican según su función de servicio en el sistema de tuberías. Este marco reconoce las válvulas de aislamiento, las válvulas de regulación y las válvulas de retención como la trinidad fundamental. Esta clasificación domina el desarrollo de P&ID (Diagrama de instrumentación y tuberías) y se refleja en estándares de tuberías como ASME B31.3 y API 600.

Válvulas de aislamiento

Las válvulas de aislamiento (también llamadas válvulas de bloqueo o válvulas de cierre) están diseñadas para permitir un flujo total o un bloqueo completo. Operan en posiciones completamente abiertas o completamente cerradas y nunca deben usarse para servicios de aceleración. El funcionamiento prolongado en posiciones parcialmente abiertas hace que el fluido de alta velocidad erosione las superficies de sellado a través de un fenómeno llamado trefilado, lo que destruye el rendimiento del sellado y provoca fugas catastróficas.

Las válvulas de compuerta representan el clásico diseño de cierre lineal. Un disco en forma de cuña se mueve perpendicular a la dirección del flujo para cortarlo. Cuando está completamente abierta, la ruta del flujo forma un conducto recto con una caída de presión mínima, lo que hace que las válvulas de compuerta sean ideales para servicios donde la baja resistencia es fundamental. Las válvulas de compuerta vienen en dos configuraciones de vástago con diferentes características operativas. Las válvulas de compuerta de vástago ascendente (OS&Y: tornillo exterior y yugo) tienen roscas externas que hacen que el vástago se eleve cuando gira el volante. Esto proporciona una indicación visual de la posición (el vástago extendido significa abierto) y mantiene las roscas fuera de contacto con los medios del proceso, evitando la corrosión. Estos son estándar en sistemas de protección contra incendios y líneas de procesos críticos donde la visibilidad de la posición es crítica para la seguridad. Las válvulas de compuerta de vástago no ascendente (NRS) tienen el vástago girando pero sin trasladarse verticalmente, con las roscas internas de la tuerca integradas en la cuña. Este diseño minimiza los requisitos de espacio vertical, lo que los hace adecuados para tuberías enterradas o espacios confinados, pero carece de indicación de posición intuitiva y expone las roscas a la corrosión del medio.

Las válvulas de compuerta requieren operación de múltiples vueltas, lo que significa apertura y cierre lentos. Si bien esto evita el golpe de ariete, los hace inadecuados para el cierre de emergencia. Las superficies de sellado también son susceptibles a irritaciones (soldadura en frío de superficies metálicas bajo presión y fricción).

Las válvulas de bola representan el estándar moderno para el cierre giratorio. Como elemento de cierre sirve una esfera con un orificio pasante. Al girar 90 grados se logra un funcionamiento completamente abierto o completamente cerrado con velocidad y eficiencia. Las válvulas de bola de puerto completo tienen diámetros de orificio que coinciden con los de la tubería, lo que resulta en una resistencia al flujo insignificante. El mecanismo de sellado difiere fundamentalmente entre los diseños de bola flotante y montados en muñón. En las válvulas de bola flotante, la bola está sostenida únicamente por los asientos y "flota" dentro del cuerpo. La presión del medio empuja la bola contra el asiento aguas abajo, creando un sellado hermético. Este diseño funciona para presiones bajas a medias y diámetros pequeños, pero en aplicaciones de alta presión y gran diámetro, el par de operación se vuelve enorme y los asientos se deforman bajo tensión. Las válvulas de bola montadas en muñones fijan mecánicamente la bola entre los muñones superiores e inferiores, evitando el movimiento de la bola. La presión del medio empuja los asientos cargados por resorte hacia la bola para lograr el sellado. Este diseño reduce drásticamente el par de operación y permite la funcionalidad de doble bloqueo y purga (DBB), lo que lo convierte en la opción API 6D para transmisión por tuberías y aplicaciones de alta presión.

Válvulas de regulación

Las válvulas de regulación (también llamadas válvulas de control o válvulas estranguladoras) están diseñadas para modular la resistencia al flujo y, por lo tanto, controlar el caudal, la presión o la temperatura. A diferencia de las válvulas de aislamiento, deben soportar altas velocidades, turbulencias y cavitación o destellos que se producen durante la apertura parcial. Nunca se limitan a abrir y cerrar: viven en la zona de estrangulamiento.

Las válvulas de globo establecen el punto de referencia para el control de precisión. Un disco en forma de tapón se mueve a lo largo de la línea central del flujo. La ruta de flujo interna tiene forma de S, lo que obliga al fluido a realizar cambios direccionales bruscos. Este camino tortuoso disipa cantidades masivas de energía del fluido, lo que permite una fina modulación del flujo. Al cambiar el contorno del disco (lineal, porcentaje igual, apertura rápida), los ingenieros pueden definir la característica de flujo inherente de la válvula. Las características de igual porcentaje son más comunes en el control de procesos porque compensan los cambios no lineales de caída de presión del sistema, manteniendo una ganancia del circuito de control relativamente constante en todo el rango de carrera. Las válvulas de globo ofrecen una excelente precisión de estrangulación y un cierre hermético (el disco y el asiento coinciden en contacto paralelo), pero la alta resistencia al flujo crea una pérdida de presión sustancial.

Las válvulas de mariposa utilizan un disco que gira dentro de la corriente de flujo para controlar el flujo. Las válvulas de mariposa concéntricas tradicionales sirven para sistemas de agua simples de baja presión, pero las válvulas de mariposa excéntricas han ingresado al campo del control de alto rendimiento. Los diseños de doble desplazamiento tienen el eje del vástago desplazado tanto del centro del disco como de la línea central de la tubería. Este efecto de leva hace que el disco se levante rápidamente del asiento al abrirse, lo que reduce la fricción y el desgaste. Los diseños de triple desplazamiento agregan un tercer desplazamiento angular entre el eje del cono del asiento y la línea central de la tubería. Esto logra una verdadera operación "sin fricción", lo que permite un sellado duro de metal a metal que alcanza cero fugas y resiste temperaturas y presiones extremas. Las válvulas de mariposa con asiento metálico de triple compensación dominan las aplicaciones de hidrocarburos y vapor de servicio severo.

La física del tamaño de las válvulas exige una selección basada en cálculos. El coeficiente de flujo ($$C_v$$) define los galones por minuto de agua a 60°F que fluyen a través de la válvula con una caída de presión de 1 psi. Sirve como métrica universal de capacidad de la válvula. La fórmula del tamañoVálvulas de control direccionalrelaciona el caudal Q, la gravedad específica SG y la caída de presión ΔP.

Es fundamental para el servicio de líquidos severo comprender el flasheo y la cavitación. A medida que el líquido se acelera a través de la vena contracta de la válvula (área mínima), la velocidad alcanza su punto máximo y la presión alcanza su punto más bajo. Aguas abajo, la presión se recupera parcialmente. El destello ocurre cuando la presión posterior a la vena contracta no puede recuperarse por encima de la presión de vapor del líquido: el líquido se vaporiza permanentemente en un flujo de dos fases y la mezcla de vapor y líquido a alta velocidad causa daños erosivos graves. La cavitación ocurre cuando la presión de la vena contracta cae por debajo de la presión de vapor (formando burbujas), pero la presión aguas abajo se recupera por encima de la presión de vapor. Las burbujas implosionan, generando microchorros y ondas de choque extremadamente localizados que provocan ruido, vibraciones y picaduras de materiales catastróficos. El factor de recuperación de presión ($$F_L$$) caracteriza la resistencia a la cavitación de una válvula. Las válvulas de globo suelen tener alta$$F_L$$valores (baja recuperación), proporcionando una resistencia a la cavitación superior en comparación con las válvulas de bola y mariposa (baja recuperación).$$F_L$$, alta recuperación).

Válvulas antirretorno

Las válvulas de retención (válvulas antirretorno) son dispositivos autoactuadores que se abren con flujo directo y se cierran con flujo inverso. Principalmente protegen las bombas contra daños por rotación inversa e impiden el drenaje del sistema. A diferencia de otros tipos de válvulas, funcionan sin señales de control externas: el impulso del fluido y la gravedad proporcionan la fuerza de actuación.

Las válvulas de retención oscilantes tienen un disco que gira alrededor de un pasador de bisagra. Ofrecen baja resistencia al flujo, pero son propensos a la vibración del disco en condiciones de flujo pulsante o de baja velocidad. En aplicaciones con rápida inversión de flujo, los controles de oscilación pueden generar golpes de ariete destructivos cuando el disco se cierra de golpe. Las válvulas de retención de elevación tienen un disco que se mueve verticalmente, de construcción similar a las válvulas de globo. Proporcionan un sellado hermético y soportan alta presión, pero exhiben una alta resistencia al flujo y susceptibilidad al bloqueo por desechos. Las válvulas antirretorno de disco basculante representan la solución premium para grandes estaciones de bombeo (control de inundaciones, suministro de agua). El eje de pivote del disco se asienta cerca de la superficie del asiento, creando una estructura aerodinámica equilibrada. El recorrido corto permite un cierre extremadamente rápido con acción amortiguadora, lo que reduce drásticamente los picos de presión del golpe de ariete.

| Tipo de válvula | Modo de funcionamiento | Estados de posición | Capacidad de aceleración | Estándares primarios |

|---|---|---|---|---|

| Aislamiento/Bloque | Sólo encendido y apagado | Completamente abierto o completamente cerrado | No recomendado | API 600, API 6D, ASME B16.34 |

| Regulación/Control | modulando | Cualquier posición en el derrame cerebral | API 594, BS 1868 | IEC 60534, ANSI/ISA-75 |

| No devolución | Automático | Autoactuado por flujo | N/A (verificación binaria) | API 594, BS 1868 |

Marco tres: clasificación del movimiento mecánico para la integración del actuador

El tercer marco de clasificación principal clasifica las válvulas según la trayectoria de movimiento físico de su elemento de cierre. Esta perspectiva es esencial para la selección de actuadores (neumáticos, eléctricos, hidráulicos), la planificación del diseño espacial y el desarrollo de estrategias de mantenimiento. Los tres tipos son válvulas de movimiento lineal, válvulas de movimiento giratorio y válvulas autoactuadas.

Válvulas de movimiento lineal

Las válvulas de movimiento lineal tienen elementos de cierre que se mueven en línea recta, ya sea perpendicular o paralela a la dirección del flujo. Ejemplos representativos incluyen válvulas de compuerta, válvulas de globo, válvulas de diafragma y válvulas de manguito. El movimiento lineal generalmente convierte el par de rotación en un enorme empuje lineal a través de vástagos roscados, lo que proporciona una excelente fuerza de sellado (alta tensión de asiento de la unidad). La respuesta de aceleración tiende a ser más lineal, adecuada para aplicaciones de control de alta precisión. Sin embargo, la longitud de la carrera suele ser larga, lo que da como resultado alturas de válvula altas (requisitos de espacio libre importantes).

Las válvulas de diafragma y las válvulas de manguito merecen especial atención dentro de los diseños de válvulas lineales debido a su característica única de "aislamiento del medio". Estas válvulas cierran el flujo comprimiendo un diafragma flexible o un manguito elastomérico, aislando completamente el mecanismo operativo del medio del proceso. Esto proporciona ventajas críticas en aplicaciones sanitarias (farmacéuticas, de alimentos y bebidas) donde la prevención de la contaminación es primordial, y en aplicaciones de lodos (minería, aguas residuales) donde las partículas abrasivas destruirían rápidamente los componentes metálicos de las molduras. La selección del material del diafragma o del manguito (PTFE, EPDM, caucho natural) se convierte en la principal consideración de compatibilidad en lugar de la metalurgia del cuerpo.

Válvulas de movimiento giratorio

Las válvulas de movimiento giratorio tienen elementos de cierre que giran alrededor de un eje, normalmente 90 grados, para lograr una carrera completa. Ejemplos representativos incluyen válvulas de bola, válvulas de mariposa y válvulas de tapón. Estos diseños ofrecen una estructura compacta, peso ligero y funcionamiento rápido. Destacan en instalaciones y aplicaciones con espacio limitado que requieren una actuación rápida. Las pruebas de certificación de seguridad contra incendios según API 607 o API 6FA son comunes para válvulas rotativas en servicios de hidrocarburos, verificando que el sellado de respaldo de metal a metal se active si los asientos blandos se queman durante un incendio.

El perfil de par de las válvulas rotativas no es constante a lo largo de la carrera. El par máximo se produce al abrir (superando la fricción estática y el diferencial de presión) y al final del cierre (comprimiendo los asientos hasta el asiento final). El par a mitad de carrera es principalmente un par de fluido dinámico. El tamaño del actuador debe basarse en el par máximo con factores de seguridad adecuados, normalmente de 1,25 a 1,50 para servicio normal y hasta 2,00 para aplicaciones de parada de emergencia. Los actuadores neumáticos para válvulas rotativas suelen utilizar mecanismos de piñón y cremallera o de yugo escocés. Los diseños de yugo escocés producen una curva de salida de torque en forma de U que coincide naturalmente con el alto torque en los puntos finales característico de las válvulas de bola y mariposa, lo que resulta en una mayor eficiencia y permite un tamaño de actuador más pequeño.

Válvulas autoactuadas

Las válvulas autoactuadas no requieren ninguna fuente de energía externa: eléctrica, neumática o hidráulica. Operan puramente a partir de energía dentro del propio medio de proceso. Las válvulas de retención utilizan energía cinética del fluido, las válvulas de alivio y seguridad utilizan fuerza de presión estática y los reguladores de presión autooperados utilizan retroalimentación de equilibrio de presión. La ausencia de alimentación externa hace que estas válvulas sean intrínsecamente a prueba de fallas para ciertas aplicaciones críticas.

Sin embargo, las válvulas autoactuadas exhiben características de histéresis y banda muerta debido al equilibrio físico entre la fuerza del fluido y la fuerza mecánica del resorte combinada con la fricción. Histéresis significa que la presión de apertura y la presión de reajuste difieren: la válvula "recuerda" su estado anterior. La banda muerta es el rango de entrada en el que no se produce ningún cambio de salida. Una banda muerta excesiva provoca inestabilidad en el control, mientras que una histéresis adecuada (como la purga en las válvulas de alivio, la diferencia entre la presión de ajuste y la presión de reajuste) es necesaria para evitar la vibración de la válvula (ciclos rápidos que dañan los asientos y crean oscilaciones de presión peligrosas). Estándares como ASME Sección VIII División 1 (código de calderas y recipientes a presión) exigen requisitos de rendimiento específicos para dispositivos de seguridad y alivio autoactuados.

| Tipo de movimiento | Característica del accidente cerebrovascular | Actuadores típicos | Requisitos de espacio | Velocidad de respuesta |

|---|---|---|---|---|

| Estándares clave | Carrera larga, alto empuje | Cilindro de pistón, motor eléctrico + husillo | Alto vertical (espacio libre) | Lento a moderado |

| Movimiento rotatorio | Cuarto de vuelta (90°) | Piñón de cremallera, yugo escocés, cuarto de vuelta eléctrico | Vertical baja, radial moderada | Rápido |

| Autoactuado | Variable (basada en medios) | Ninguno (resorte/peso integral) | Mínimo (sin actuador) | Depende del diseño |

Elegir el marco de clasificación adecuado para su aplicación

Comprender cuál de estos tres marcos aplicar depende de su contexto de ingeniería específico y de sus prioridades en la toma de decisiones. Si está diseñando una celda de fabricación automatizada con cilindros hidráulicos y necesita programar secuencias de movimiento, la clasificación funcional de potencia de fluido (direccional, presión, flujo) proporciona la estructura lógica que necesita. Sus diagramas de circuito utilizarán símbolos ISO 1219 que corresponden directamente a estas categorías funcionales, y su enfoque de resolución de problemas se centrará en qué función de control ha fallado.

Si está diseñando una planta de proceso químico o una refinería y desarrollando P&ID, la clasificación del deber de servicio (aislamiento, regulación, no devolución) se alinea con la forma en que los ingenieros de procesos piensan sobre el control del flujo de materiales. Sus documentos de programación de válvulas clasificarán las válvulas por servicio y sus especificaciones de materiales (API 6D para válvulas de bola para tuberías, IEC 60534 para válvulas de control, API 594 para válvulas de retención) naturalmente siguen este marco. La distinción es importante para la adquisición: una válvula de bola con función de aislamiento puede tener un material de interno, una clase de fuga del asiento y un tamaño de actuador diferentes a los de una válvula de bola con función de estrangulación del mismo tamaño.

Si usted es un técnico de mantenimiento mecánico que planifica el reemplazo de válvulas en una sala de equipos congestionada o está seleccionando paquetes de actuación, la clasificación del movimiento mecánico (lineal, giratorio, autoactuado) impulsa sus decisiones prácticas. Necesita saber si tiene espacio vertical para un vástago ascendente, si el patrón de montaje de su actuador existente se adapta a válvulas rotativas de un cuarto de vuelta y si puede acceder a la válvula durante la operación. Esta clasificación también afecta su estrategia de inventario de repuestos: los vástagos y empaquetaduras de las válvulas de movimiento lineal tienen diferentes patrones de desgaste y procedimientos de reemplazo en comparación con los cojinetes y asientos de las válvulas rotativas.

La realidad es que los ingenieros experimentados se mueven con fluidez entre estos marcos según la pregunta que se responda. Una válvula de control en una refinería podría describirse simultáneamente como una válvula de control de flujo (función de potencia de fluido), una válvula de regulación (servicio de servicio de proceso) y una válvula de movimiento lineal (implementación mecánica). Cada descripción es correcta dentro de su contexto y cada una proporciona información diferente para la toma de decisiones. La clave es reconocer que la clasificación de válvulas no es una taxonomía rígida sino más bien un conjunto flexible de perspectivas.

Los estándares de válvulas modernos a menudo unen múltiples marcos. Por ejemplo, IEC 60534 cubre válvulas de control y aborda requisitos funcionales (características de flujo, capacidad de rango) y consideraciones mecánicas (conexión del actuador, diseño del vástago). API 6D cubre válvulas de tubería y especifica el rendimiento de servicio (clases de aislamiento y estrangulación) al mismo tiempo que detalla características mecánicas (vástago ascendente frente a vástago no ascendente, requisitos de montaje de muñón). Esta integración entre marcos refleja cómo los proyectos de ingeniería reales requieren una comprensión holística en lugar de un conocimiento categórico aislado.

Conclusión: el contexto determina la clasificación

Cuando alguien pregunta "cuáles son los tres tipos de válvulas", la respuesta técnicamente correcta comienza con una pregunta: ¿tres tipos según qué sistema de clasificación? La respuesta del ingeniero de energía de fluidos (control direccional, control de presión y control de flujo) es perfectamente válida en contextos de automatización hidráulica y neumática. La respuesta del ingeniero de procesos (aislamiento, regulación y no retorno) describe con precisión las tareas del servicio de tuberías industriales. La respuesta del ingeniero mecánico (movimiento lineal, movimiento giratorio y autoactuado) clasifica correctamente la implementación física y las interfaces del actuador.

Esta multiplicidad de respuestas válidas no es un fracaso de la estandarización sino más bien un reflejo de la profundidad y amplitud de la ingeniería de válvulas. Las válvulas operan en la intersección de la mecánica de fluidos, la ciencia de los materiales, el diseño mecánico y la teoría de control. Las diferentes disciplinas técnicas desarrollan naturalmente sistemas de clasificación que se alinean con sus enfoques de resolución de problemas y prioridades en la toma de decisiones.

Para los ingenieros que trabajan en distintas disciplinas, como los que diseñan sistemas integrados de control de procesos o gestionan programas de confiabilidad de activos en toda la planta, comprender los tres marcos proporciona una ventaja estratégica. Permite una comunicación efectiva con especialistas de diferentes orígenes, respalda decisiones de selección de equipos mejor informadas y facilita un análisis de fallas más completo. Cuando una válvula falla, preguntar si falló en su función de control direccional, su función de servicio de aislamiento o su actuación mecánica revela diferentes aspectos de la causa raíz y guía diferentes acciones correctivas.

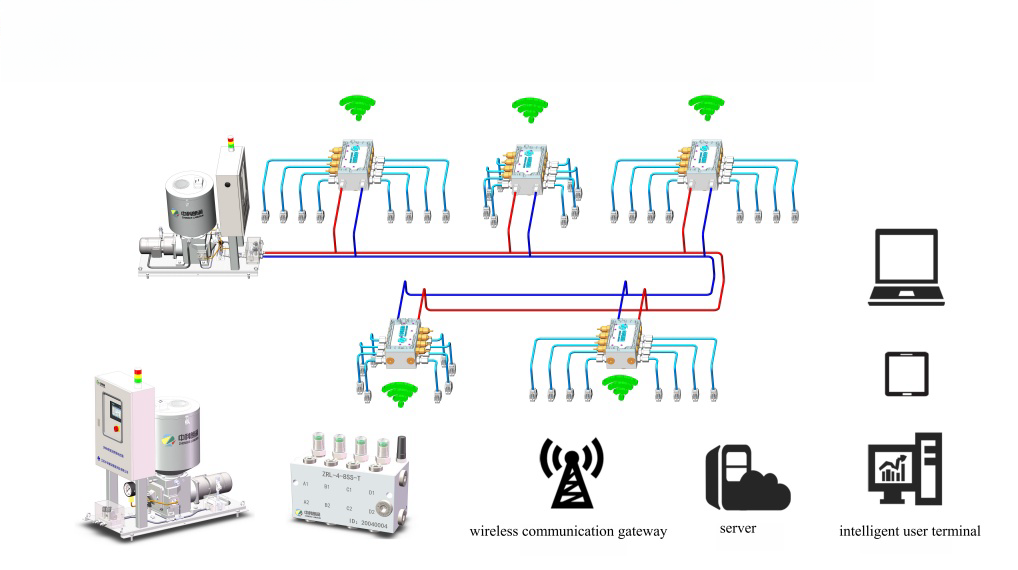

A medida que la tecnología de válvulas avanza con posicionadores digitales, monitoreo inalámbrico y algoritmos de mantenimiento predictivo, estos marcos de clasificación fundamentales siguen siendo relevantes. Una válvula inteligente con diagnóstico integrado aún desempeña una función funcional (control de presión), cumple una función de proceso (estrangulación) y opera a través de un modo de movimiento mecánico (rotativo). La capa de inteligencia digital mejora el rendimiento y la confiabilidad, pero no reemplaza la necesidad de comprender estas categorizaciones fundamentales. Ya sea que esté especificando válvulas para una nueva instalación, solucionando problemas de un sistema defectuoso u optimizando una planta existente, tener claridad sobre qué tipo de clasificación es importante en su contexto específico es el primer paso hacia la excelencia en ingeniería.