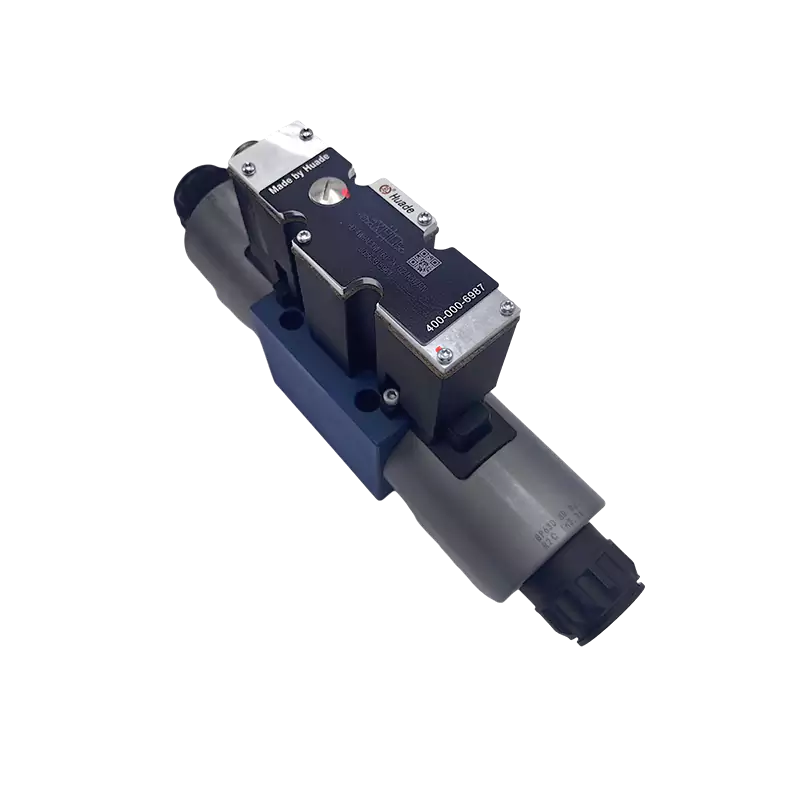

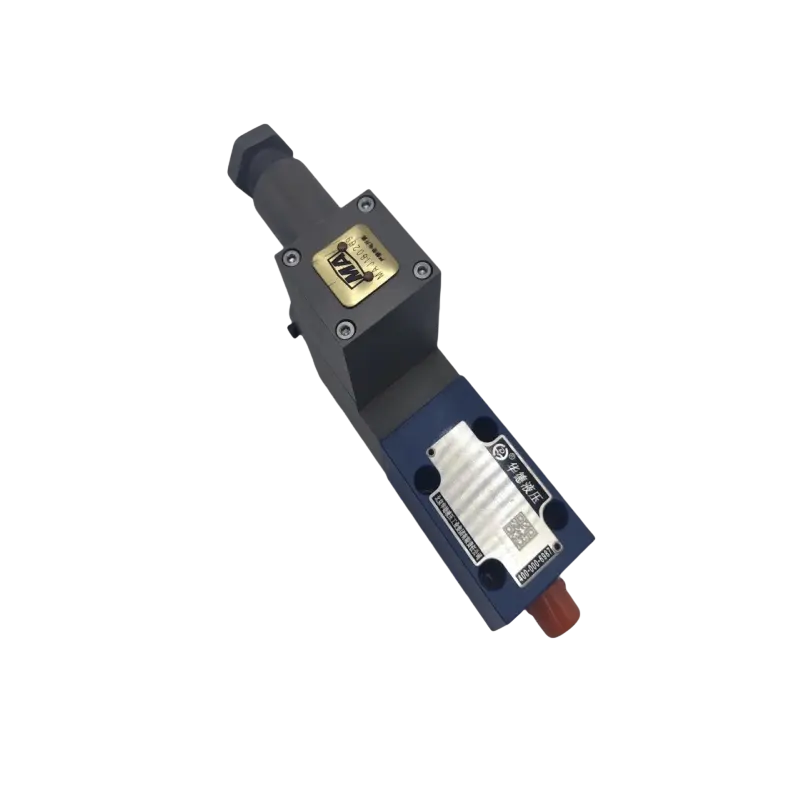

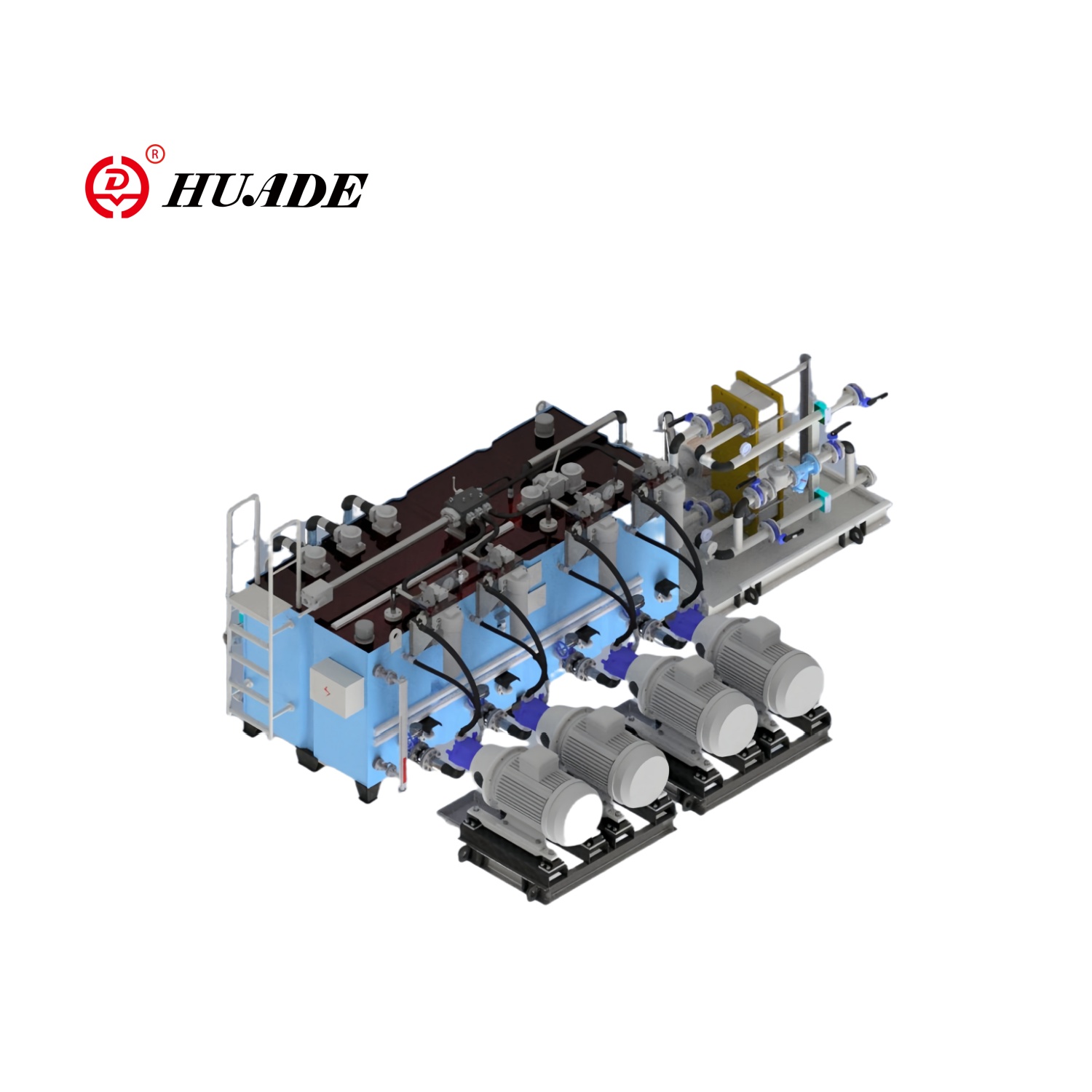

Cuando una válvula de control direccional deja de funcionar correctamente, puede detener todo un sistema hidráulico. Estas válvulas actúan como "directores de tráfico" de los sistemas de potencia de fluidos, indicando al fluido hidráulico dónde ir y cuándo. Pero, ¿qué es lo que realmente causa que estos componentes críticos fallen?

Las causas fundamentales de las fallas de las válvulas de control direccional generalmente incluyen contaminación (responsable del 70-80 % de las fallas), desgaste mecánico, problemas eléctricos, deterioro del sello e instalación incorrecta. Si bien los operadores notan primero síntomas como válvulas atascadas o fugas, los mecanismos subyacentes a menudo implican interacciones complejas entre la química de los fluidos, el estrés mecánico y los efectos térmicos.

Este artículo examina los modos de falla que los ingenieros de mantenimiento y los técnicos hidráulicos encuentran con mayor frecuencia en entornos industriales. Comprender estos mecanismos ayuda a que la estrategia de mantenimiento pase de las reparaciones reactivas a la prevención predictiva.

Contaminación: el principal culpable

Establecer métricas de desempeño de referencia proporciona la base para los programas predictivos. El registro de nuevas características de la válvula, incluida la fuerza de accionamiento manual, el consumo de corriente eléctrica, la tasa de fuga interna y la firma acústica, crea datos de referencia. Las mediciones periódicas que muestran la desviación de la línea base desencadenan la investigación antes de que ocurra una falla completa.

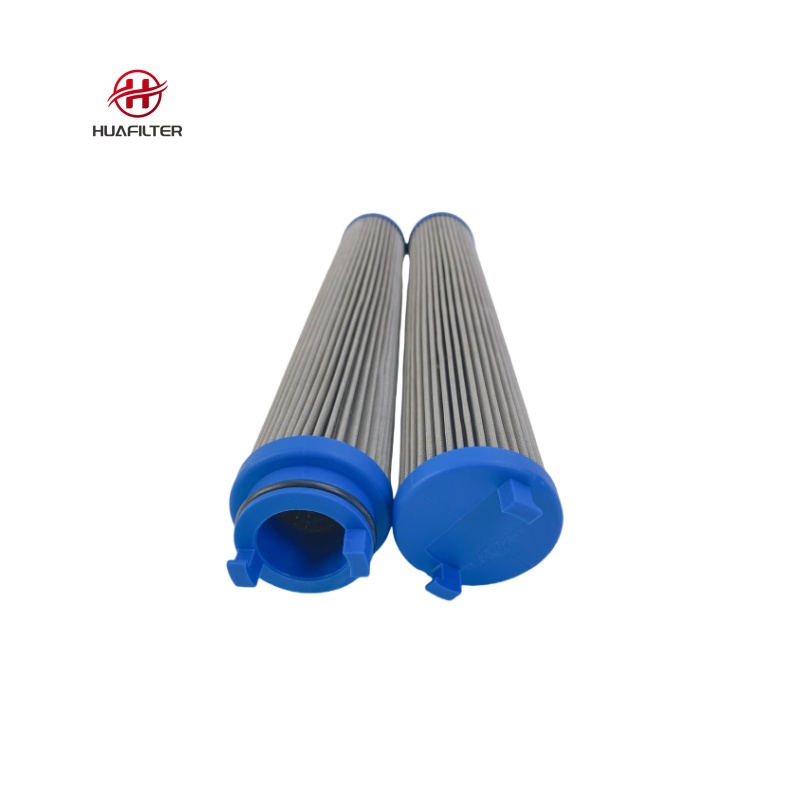

La contaminación por partículas duras incluye polvo, virutas de metal y residuos abrasivos que ingresan al sistema durante el montaje, el mantenimiento o a través de sellos dañados. Estas partículas actúan como papel de lija dentro del cuerpo de la válvula. El ajuste de precisión entre un carrete y su orificio normalmente mide sólo de 2 a 5 micrómetros (0,00008 a 0,0002 pulgadas), más delgado que un cabello humano. Cuando partículas más grandes que este espacio libre entran en el espacio, quedan atrapadas entre las superficies en movimiento y provocan abrasión de tres cuerpos.

El material desgastado crea surcos microscópicos en las superficies altamente pulidas del carrete. Estas ranuras destruyen la capacidad de sellado de la válvula y crean vías de derivación de fluido. Luego, el fluido a alta presión fluye directamente al puerto del tanque a través de estos rasguños, lo que hace que los actuadores se desvíen incluso cuando la válvula debería estar en posición de mantenimiento. El daño se perpetúa a sí mismo porque los restos de desgaste generados por el rayado inicial crean más partículas abrasivas.

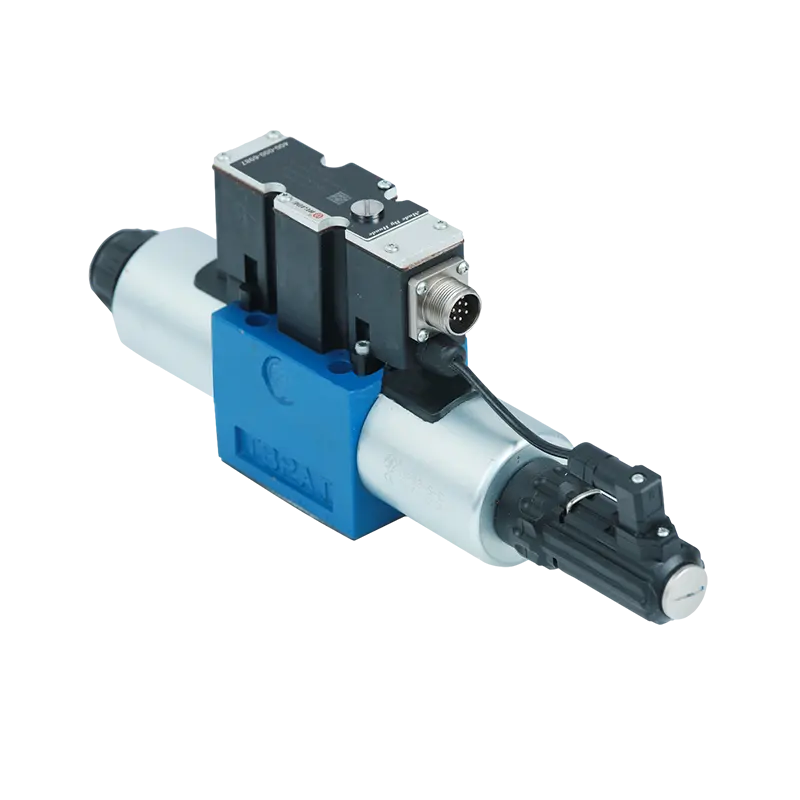

Los diferentes tipos de válvulas muestran una sensibilidad muy diferente a la contaminación por partículas. Las servoválvulas con conjuntos de boquilla y aleta fallan cuando partículas tan pequeñas como de 1 a 3 micrómetros bloquean los orificios piloto. Las válvulas direccionales de solenoide estándar toleran partículas algo más grandes, pero aun así requieren una filtración cuidadosa. El código de limpieza ISO 4406 proporciona el estándar para medir los niveles de contaminación de fluidos, utilizando tres números para representar recuentos de partículas superiores a 4, 6 y 14 micrómetros por mililitro de fluido.

| Tipo de válvula | Nivel de sensibilidad | [Выява дыяграмы папярочнага разрэзу клапана кіравання] | Liquidación típica | Riesgo de falla |

|---|---|---|---|---|

| Servoválvulas | Crítico | 13/15/10 o mejor | 1-3 micras | Los orificios piloto se obstruyen fácilmente; una contaminación menor causa fallas en el control |

| Válvulas proporcionales | Alto | 17/15/12 | 2-5 µm | El aumento de la fricción provoca histéresis y reducción de la precisión del control. |

| Válvulas direccionales solenoides | Moderado | 19/17/14 | 5-10 micras | - Prosedur pemeriksaan kualiti yang ketat |

| Válvulas de palanca manuales | Bajo | 20/18/15 | >10 µm | La fuerza manual puede superar la fricción causada por la contaminación ligera |

La guía de solución de problemas sintetiza las relaciones síntoma-causa-solución que los técnicos de campo encuentran con mayor frecuencia. Seguir este enfoque estructurado reduce el tiempo de diagnóstico y al mismo tiempo aumenta las tasas de éxito de arreglarlo bien a la primera.

La segunda amenaza de contaminación proviene de depósitos blandos llamados barnices o lacas. A diferencia de las partículas duras que la filtración puede eliminar, el barniz se forma mediante reacciones químicas dentro del propio fluido hidráulico. Las altas temperaturas superiores a 60 °C (140 °F) desencadenan la oxidación del aceite base, especialmente cuando es catalizada por cobre o hierro disuelto debido al desgaste del sistema. Los productos de oxidación inicialmente se disuelven en el fluido pero gradualmente se polimerizan en compuestos pegajosos e insolubles.

Los depósitos de barniz se acumulan preferentemente en superficies metálicas en áreas de bajo flujo, particularmente alrededor de los extremos de los carretes y las cámaras de control. El material actúa como pegamento, llenando el espacio crítico entre el carrete y el orificio. La sensibilidad a la temperatura crea un patrón de falla característico conocido como "náuseas del lunes por la mañana". Durante el funcionamiento, el aceite tibio mantiene los depósitos de barniz suaves y semidisueltos, lo que permite que la válvula funcione. Cuando el equipo permanece inactivo durante un fin de semana, el fluido se enfría y el barniz se endurece formando una capa rígida que bloquea mecánicamente el carrete en su lugar. Los operadores que intentan arrancar el sistema el lunes por la mañana encuentran válvulas que se niegan a cambiar. A medida que el sistema se calienta mediante la derivación de la válvula de alivio, el barniz se ablanda nuevamente y la falla desaparece misteriosamente.

Los métodos tradicionales de análisis de aceite que utilizan espectrometría no pueden detectar precursores de barniz porque existen como partículas blandas submicrónicas. La prueba de colorimetría de parche de membrana (MPC) que sigue la norma ASTM D7843 proporciona la única alerta temprana confiable. Esta prueba pasa aceite a través de una membrana filtrante de 0,45 micrómetros, atrapando productos de degradación insolubles que tiñen la membrana. Un espectrofotómetro mide la intensidad del color en el espacio de color CIE Lab, produciendo un valor ΔE. Los valores inferiores a 15 indican un riesgo bajo de barniz, mientras que las lecturas superiores a 30-40 indican un bloqueo inminente de la válvula y requieren una intervención inmediata con sistemas de filtración electrostática o resina de intercambio iónico.

Desgaste mecánico y fatiga de los componentes

Incluso en sistemas perfectamente limpios, los ciclos de presión repetidos desgastan gradualmente los componentes de la válvula debido al estrés operativo normal. Los mecanismos de falla difieren fundamentalmente del daño por contaminación pero eventualmente producen síntomas similares de mal funcionamiento de la válvula.

Aerospace учуу көзөмөлү, тактык роботтор, учуу тренажерлары

Los resortes de retorno enfrentan desafíos de fatiga similares en aplicaciones de ciclo alto. Estos resortes proporcionan la fuerza para centrar el carrete o devolverlo a la posición neutral después de la desenergización del solenoide. Los ciclos de compresión constante provocan fatiga del metal que reduce gradualmente la constante del resorte. Los resortes debilitados pueden carecer de fuerza suficiente para superar la presión hidráulica o la fricción, lo que hace que el carrete cuelgue en una posición desplazada. En casos extremos, el agrietamiento por corrosión bajo tensión ocurre cuando la contaminación del agua se combina con la tensión mecánica, lo que provoca una fractura repentina del resorte y una pérdida total del control de la válvula.

El propio carrete experimenta desgaste en las zonas donde se desliza contra el orificio. Las irregularidades microscópicas de la superficie crean puntos de contacto de alta tensión que se pulen gradualmente. Este desgaste radial aumenta la dimensión del espacio libre, lo que permite más fugas. El patrón de desgaste generalmente muestra asimetría porque la distribución de presión alrededor de la circunferencia del carrete varía según las configuraciones de los puertos. Un lado se desgasta más rápido que el otro, lo que puede provocar que el carrete se ladee ligeramente en el orificio y aumente la fricción.

Las válvulas de asiento enfrentan desafíos mecánicos diferentes a los de las válvulas de carrete. En lugar de desgastarse por el movimiento deslizante, las válvulas de asiento dependen de un cono o bola que presiona contra una superficie de asiento coincidente para lograr el sellado. La tensión de contacto se concentra en una línea estrecha alrededor del asiento. Si una partícula dura queda atrapada en esta superficie de sellado, la presión del sistema impulsa la partícula hacia el metal más blando, creando una impresión permanente o picadura. Incluso después de retirar la partícula, la línea de sellado dañada permite fugas. Este modo de falla explica por qué las válvulas de asiento a menudo pasan de un sellado perfecto a fugas sustanciales sin previo aviso.

Fallas eléctricas y de solenoides

La interfaz eléctrica entre los sistemas de control y las válvulas hidráulicas introduce modos de falla que desconciertan a los técnicos que se centran sólo en causas mecánicas. La quema de la bobina del solenoide se encuentra entre las fallas de válvulas más reportadas, pero el análisis revela que los problemas eléctricos generalmente se deben a causas fundamentales mecánicas en lugar de fallas puramente eléctricas.

Las válvulas de solenoide de CA (corriente alterna) demuestran un acoplamiento particularmente estrecho entre el comportamiento mecánico y eléctrico. La impedancia de la bobina depende principalmente de la reactancia inductiva, que varía inversamente con el entrehierro en el circuito magnético. Cuando se aplica voltaje por primera vez a un solenoide de CA, la armadura se ubica a la distancia máxima de la cara del polo, creando un entrehierro máximo y una inductancia mínima. Baja inductancia significa baja impedancia, lo que permite que la corriente de entrada que puede alcanzar de 5 a 10 veces la corriente de mantenimiento normal fluya a través de los devanados de la bobina.

En funcionamiento normal, la fuerza electromagnética cierra la armadura en milisegundos. El colapso del espacio de aire aumenta drásticamente la inductancia, elevando la impedancia y reduciendo la corriente a niveles seguros de estado estable. Toda la secuencia depende del libre movimiento mecánico del conjunto de armadura y carrete. Si los depósitos de barniz, la contaminación por partículas o la unión mecánica impiden que el carrete complete su carrera, el espacio de aire permanece abierto. La bobina continúa consumiendo una corriente de irrupción masiva de forma indefinida. Según la ley de Joule (Q = I²Rt), el calor generado en la bobina aumenta con el cuadrado de la corriente. En cuestión de segundos o minutos, el aislamiento del devanado se derrite, lo que provoca cortocircuitos entre espiras que generan aún más calor hasta que la bobina falla por completo.

Este mecanismo explica por qué el simple hecho de reemplazar una bobina quemada sin investigar el pegado mecánico garantiza fallas repetidas. La nueva bobina se quema inmediatamente después de la activación si el problema mecánico subyacente persiste. Los procedimientos de diagnóstico siempre deben incluir pruebas de anulación manual: empujar físicamente el carrete de la válvula con un actuador manual para verificar el movimiento suave antes de asumir una falla eléctrica.

Los solenoides de CC (corriente continua) exhiben patrones de falla más benignos porque su corriente depende solo del voltaje y la resistencia (I = V/R), independientemente de la posición de la armadura. Una válvula de CC mecánicamente atascada simplemente no cambia pero rara vez quema la bobina. Las fallas del solenoide de CC generalmente se deben a causas eléctricas verdaderas, como sobretensión que excede los valores nominales en más del 10 por ciento, temperatura ambiente excesiva que impide la disipación del calor o ingreso de humedad que causa cortocircuitos internos.

Otra interacción mecánico-eléctrica se produce en el tubo central (guía del inducido). Este tubo de paredes delgadas aísla la armadura del fluido hidráulico al tiempo que permite el paso del flujo magnético. Un torque de instalación excesivo en la tuerca de montaje del solenoide o picos de presión anormales pueden deformar el tubo, creando puntos estrechos que arrastran la armadura. El solenoide genera fuerza insuficiente para superar esta fricción adicional, lo que resulta en fallas "energizadas pero sin movimiento" que parecen eléctricas pero se deben a causas mecánicas.

Degradación del sello e incompatibilidad química

Los sellos representan los componentes químicamente más vulnerables en las válvulas de control direccional. Si bien las piezas metálicas resisten la mayoría de los fluidos hidráulicos, los sellos elastoméricos pueden sufrir fallas catastróficas cuando se exponen a productos químicos incompatibles. El modo de falla difiere completamente del deterioro relacionado con el desgaste y a menudo ocurre rápidamente después de cambios de fluido o reemplazo de sellos con materiales incorrectos.

El ataque químico se manifiesta principalmente mediante hinchazón y ablandamiento. Cuando el material del sello no es compatible con el fluido hidráulico, las moléculas del fluido penetran la matriz polimérica provocando una expansión volumétrica. El sello hinchado excede las dimensiones de la ranura y crea una gran interferencia con las piezas móviles. Los sellos de caucho de nitrilo (NBR o Buna-N) expuestos a fluidos resistentes al fuego de éster de fosfato como Skydrol lo demuestran dramáticamente. El NBR absorbe líquido y se hincha mucho, transformándose en una masa suave parecida a un gel. El sello expandido genera una enorme fricción contra el carrete y puede impedir completamente el funcionamiento de la válvula en cuestión de horas. Las fuerzas de corte arrancan pedazos del caucho ablandado, creando desechos que obstruyen los conductos piloto y dañan los componentes posteriores.

La selección adecuada del material del sello requiere hacer coincidir la química del elastómero con el fluido hidráulico específico que se utiliza. El desafío se intensifica en los sistemas que convierten de aceite mineral a fluidos sintéticos o cambian entre diferentes formulaciones resistentes al fuego. Lo que funciona perfectamente en una aplicación provoca un fracaso inmediato en otra.

| Tipo de fluido hidráulico | 2) Zumbido del solenoide de CA | Fluorocarbono (Viton/FKM) | Caucho EPDM | Poliuretano |

|---|---|---|---|---|

| Aceite mineral | Excelente | Excelente | Daño severo | Excelente |

| Éster de fosfato (Skydrol) | Daño severo | Moderado/Pobre | Excelente | Daño severo |

| Agua Glicol | Bien | Bien | Bien | Pobre (hidrólisis) |

| Éster biodegradable (HEES) | Justo | Bien | Pobre | Justo |

La tabla revela relaciones críticas: el EPDM funciona excelentemente en sistemas de éster de fosfato pero falla catastróficamente en aceite mineral, mostrando exactamente el patrón opuesto al del NBR. Los sellos de fluorocarbono (Viton) ofrecen una amplia compatibilidad, pero cuestan mucho más y muestran sólo un rendimiento moderado en algunos fluidos resistentes al fuego. Los técnicos deben verificar los códigos de materiales de los sellos durante el mantenimiento y asegurarse de que las piezas de repuesto coincidan con la química del fluido.

Las aplicaciones de alta presión introducen un modo de falla del sello puramente mecánico llamado extrusión o mordisco. A presiones superiores a 20 MPa (3000 psi), las juntas tóricas se comportan más como fluidos viscosos que como sólidos elásticos. Si el espacio libre entre las piezas metálicas coincidentes excede los límites de diseño debido al desgaste o al apilamiento de tolerancias de mecanizado, la presión del sistema fuerza al caucho a entrar en el espacio. Las pulsaciones de presión hacen que la porción extruida se exprima y retroceda repetidamente. Los bordes metálicos actúan como tijeras, cortando pequeños trozos del sello con cada ciclo de presión. La junta dañada presenta un característico aspecto masticado en el lado de baja presión. Los ingenieros evitan la extrusión en aplicaciones de alta presión instalando anillos de respaldo hechos de PTFE (politetrafluoroetileno) en el lado de baja presión de cada junta tórica, bloqueando físicamente la ruta de extrusión.

Las temperaturas extremas también degradan los sellos a través de mecanismos no relacionados con la compatibilidad química. La exposición prolongada al calor por encima de la temperatura nominal del sello provoca endurecimiento y pérdida de elasticidad. El frágil sello se agrieta bajo la compresión, creando vías de fuga permanentes. Las temperaturas frías por debajo del punto de transición vítrea producen una fragilidad similar. Los sellos que se flexionan en frío pueden fracturarse catastróficamente. Las especificaciones de temperatura en los catálogos de sellos representan criterios de selección críticos que los equipos de mantenimiento a veces pasan por alto.

Guía de solución de problemas de la válvula de control direccional

El flujo de fluido a alta velocidad a través de los puertos y conductos de las válvulas crea fuerzas capaces de destruir físicamente las superficies metálicas. Estos modos de falla dinámica de fluidos difieren de la contaminación o el desgaste porque el daño proviene del propio fluido en lugar de partículas extrañas o movimientos repetidos.

La cavitación ocurre cuando la presión local cae por debajo de la presión de vapor del fluido hidráulico, lo que hace que hierva y forme burbujas de vapor. Según el principio de Bernoulli, la velocidad del fluido aumenta dramáticamente a medida que pasa a través de la estrecha abertura en el puerto de la válvula, con la correspondiente disminución de presión. Si esta caída de presión hace que la presión estática sea inferior a la presión de vapor del fluido a la temperatura de funcionamiento, rápidamente se forman cavidades de vapor en la corriente de líquido.

La fase destructiva comienza cuando estas burbujas llenas de vapor fluyen hacia regiones de mayor presión. Incapaces de sostenerse por sí mismas, las burbujas colapsan violentamente en un proceso llamado implosión. Cada burbuja que colapsa genera un chorro microscópico de alta velocidad que puede alcanzar velocidades supersónicas y producir presiones locales que superan varios miles de bares. Cuando estos microchorros golpean repetidamente las superficies metálicas, erosionan el material mediante un mecanismo similar al corte con chorro de agua. Las superficies dañadas desarrollan picaduras esponjosas características que destruyen los bordes dosificadores mecanizados con precisión en los carretes de las válvulas.

Los operadores a menudo pueden detectar la cavitación antes de que la inspección visual revele daños porque produce firmas acústicas distintivas. El colapso repetido de la burbuja crea un ruido que suena como grava sacudiéndose en un contenedor o chillidos agudos. Los sistemas que funcionan cerca del umbral de cavitación muestran un ruido intermitente que aparece y desaparece con los cambios de carga. El ruido se correlaciona directamente con la erosión progresiva del metal, lo que hace que el monitoreo acústico sea una valiosa herramienta de mantenimiento predictivo.

Un modo de falla relacionado pero distinto llamado erosión por trefilado afecta las superficies de los asientos de las válvulas. Cuando una válvula debe cerrarse pero no logra sellar completamente debido a partículas que mantienen abierto el asiento o a daños en la superficie, el fluido a alta presión fuerza a través del espacio microscópico a velocidad extrema. Las velocidades del flujo pueden alcanzar cientos de metros por segundo a través de estas pequeñas fugas. El chorro de fluido corta el metal como un cuchillo de agua, tallando ranuras estrechas que se asemejan a rayones de alambre fino. Una vez que comienza el daño por trefilado, el área de fuga aumenta rápidamente y la válvula pierde toda capacidad de retención de presión.

El diferencial de presión a través de la válvula determina la intensidad de la cavitación y la erosión. Los ingenieros de diseño seleccionan válvulas con capacidad de flujo adecuada para mantener las caídas de presión dentro de límites aceptables. Operar válvulas a diferenciales de presión más altos que su clasificación de diseño acelera el daño fluidodinámico. Los sistemas con líneas de drenaje piloto inadecuadas o puertos del tanque bloqueados crean contrapresión que obliga al carrete principal a operar con una caída de presión excesiva, lo que desencadena la cavitación aunque las especificaciones del sistema parezcan normales.

Factores de tensión mecánica y de instalación

Los factores mecánicos relacionados con el montaje de la válvula y el diseño del sistema crean modos de falla que dejan perplejos a los solucionadores de problemas porque la válvula parece defectuosa inmediatamente después de la instalación, pero funciona libremente cuando se retira del sistema. Estos fallos inducidos por la instalación resultan de la deformación elástica del cuerpo de la válvula bajo la tensión de las fuerzas de montaje.

Las válvulas de control direccional montadas en subplacas o colectores requieren una fuerza de sujeción uniforme entre múltiples pernos de montaje. La aplicación de par desigual hace que el cuerpo de la válvula se tuerza ligeramente. Si bien esta deformación puede medir solo unos pocos micrómetros, se vuelve crítica para válvulas donde la holgura entre el carrete y el orificio es de solo 2 a 5 micrómetros. Un orificio circular torcido en forma de elipse pellizcará el carrete cilíndrico en puntos opuestos, aumentando dramáticamente la fricción o atascando completamente el carrete.

La firma del fallo se revela claramente: una nueva válvula que se niega a cambiar cuando está atornillada al sistema se mueve libremente cuando se sostiene en la mano. Los técnicos que no conocen este mecanismo a menudo culpan al fabricante de la válvula e inician devoluciones de garantía innecesarias. La causa real radica en un procedimiento de instalación incorrecto. Los fabricantes de válvulas especifican valores de torsión y secuencias de apriete para el hardware de montaje. Seguir estas especificaciones mantiene la geometría del orificio dentro de la tolerancia. Un torque excesivo o patrones de apriete de esquina a esquina introducen una tensión de torsión que ovaliza el orificio.

La planitud de la subplaca representa otro parámetro de instalación crítico. Si la superficie de montaje muestra ondulaciones o áreas elevadas debido a salpicaduras de soldadura o corrosión, el cuerpo de la válvula se adapta a estas irregularidades cuando se atornilla. La distorsión resultante del cuerpo crea una desalineación interna entre el carrete y el orificio. Los ingenieros especifican una desviación máxima de planitud, normalmente alrededor de 0,025 mm (0,001 pulgadas) en toda la superficie de montaje de la válvula. Los equipos de mantenimiento a veces ignoran esta especificación, particularmente durante reparaciones en el campo o modificaciones del sistema.

Las válvulas tipo cartucho instaladas en cavidades múltiples enfrentan desafíos similares. El par de rosca y la profundidad de la cavidad influyen en cómo se asienta el cartucho. Apretar demasiado las roscas puede deformar las delgadas paredes del cuerpo del cartucho. Una profundidad de cavidad incorrecta deja el cartucho en tensión o compresión, lo que distorsiona los espacios internos. Estos errores de instalación se manifiestan como válvulas que funcionaron perfectamente en el banco de pruebas pero que se atascan o tienen fugas cuando se instalan en el colector de producción.

Las vibraciones y las cargas de choque introducen tensiones dinámicas que fatigan los componentes metálicos con el tiempo. Las válvulas direccionales montadas en equipos móviles o maquinaria alternativa experimentan fuerzas de aceleración que agrietan las protuberancias de montaje, rompen los pasadores de retención y aflojan las conexiones roscadas. El impacto mecánico del golpe de ariete (aumentos de presión creados cuando las válvulas se cierran rápidamente) puede exceder la presión nominal de la válvula en múltiplos. Los picos de presión repetidos endurecen las superficies metálicas y causan grietas por fatiga que eventualmente resultan en la ruptura de la carcasa o la fractura del carrete.

Enfoques de diagnóstico para fallas de válvulas de control direccional

La resolución eficaz de problemas requiere una investigación sistemática que aísle el mecanismo de falla antes de reemplazar los componentes. La siguiente secuencia de diagnóstico va desde simples comprobaciones externas hasta inspecciones internas invasivas, minimizando el tiempo de inactividad y recopilando datos definitivos sobre la causa raíz.

La inspección visual y sensorial constituye el primer paso. La fuga de fluido externo alrededor de las juntas de la carcasa o los casquillos de sellado indica una falla de la junta tórica. Las marcas de quemaduras o el plástico derretido en las bobinas del solenoide confirman el sobrecalentamiento eléctrico. El olor característico del aislamiento del serpentín quemado difiere notablemente del olor normal del aceite hidráulico. La cavitación produce un ruido característico que los técnicos capacitados reconocen de inmediato. El registro de firmas acústicas de referencia durante el funcionamiento adecuado permite realizar comparaciones cuando surgen problemas.

Las pruebas de anulación manual proporcionan la diferenciación mecánica versus eléctrica crítica. Casi todas las válvulas direccionales de solenoide incluyen un pasador o botón manual que fuerza mecánicamente el cambio del carrete. Si la válvula responde a la actuación manual y el sistema funciona normalmente, el mecanismo de la válvula funciona correctamente y el problema radica en los circuitos de control eléctrico. Por el contrario, la imposibilidad de cambiar manualmente el carrete confirma la unión mecánica por contaminación, barniz o deformación. Esta prueba simple toma unos segundos pero elimina horas de esfuerzo desperdiciado buscando el modo de falla incorrecto.

La verificación eléctrica requiere medir tanto la resistencia de la bobina como el voltaje de funcionamiento real. Las lecturas de resistencia que quedan fuera del rango de especificación (normalmente 50-200 ohmios para bobinas de CC, 10-50 ohmios para bobinas de CA) indican daños en la bobina. Sin embargo, la resistencia por sí sola cuenta una historia incompleta. La medición del voltaje en el conector del solenoide bajo carga revela una caída de voltaje debido a conexiones sueltas o cableado de tamaño insuficiente. Un solenoide clasificado para 24 VCC que recibe solo 18 VCC debido a la resistencia del cable puede generar fuerza insuficiente para mover el carrete contra las fuerzas de fricción y presión. La fuerza electromagnética varía con el voltaje al cuadrado (F ∝ V²), lo que hace que la caída de voltaje sea particularmente dañina.

La cuantificación de fugas internas requiere equipos de prueba hidráulica. El método más práctico para equipos móviles implica bloquear los puertos de las válvulas y presurizarlos individualmente mientras se mide el flujo al tanque. La comparación de las fugas medidas con las especificaciones del fabricante determina si el desgaste interno ha progresado más allá de los límites aceptables. Para equipos estacionarios, observar la deriva del actuador bajo carga proporciona una evaluación de fugas funcionales. Un actuador que se extiende o retrae lentamente cuando la válvula se encuentra en posición neutra indica una fuga interna excesiva que permite que la presión llegue a la cámara equivocada.

La imagen térmica ofrece una técnica no invasiva para detectar fugas internas antes de que se vuelvan críticas. El flujo de alta velocidad a través de holguras aumentadas por el desgaste genera calor a través de la estrangulación. Una cámara infrarroja que escanea el cuerpo de la válvula revela puntos calientes en lugares con flujo interno anormal. Las diferencias de temperatura de 10 a 20 °C por encima de las áreas circundantes indican vías de fuga importantes. Esta alerta temprana permite programar el mantenimiento antes de que una falla total detenga la producción.

Los laboratorios de análisis de aceite analizan muestras de fluidos para detectar contaminación por partículas y degradación química. El recuento de partículas determina el código de limpieza ISO 4406 e identifica si los sistemas de filtración funcionan correctamente. La prueba del número de acidez revela el nivel de oxidación. Lo más importante para los problemas relacionados con el barniz es que solicitar un análisis MPC proporciona una advertencia temprana sobre la formación de depósitos pegajosos antes de que las válvulas comiencen a atascarse. Un programa integral de análisis de aceite detecta los problemas de contaminación antes de que destruyan válvulas costosas.

| Síntoma | Causa probable | Verificación de diagnóstico | Recurso |

|---|---|---|---|

| La válvula no cambia | 1) Bobina quemada/abierta 2) Carrete pegado por barniz 3) Distorsión corporal |

1) Medir la resistencia de la bobina 2) Pruebe la anulación manual 3) Afloje ligeramente los pernos de montaje. |

1) Reemplace la bobina y solucione el problema 2) Limpiar la válvula, instalar el filtro de barniz. 3) Vuelva a revisar las especificaciones. |

| La bobina se quema repetidamente | 1) El atasco del carrete provoca una irrupción de CA 2) Sobretensión 3) Alta tasa de ciclo |

1) Verifique la fricción del carrete 2) Mida el voltaje del terminal 3) Revisar la lógica de control |

1) Arreglar el enlace o cambiar a DC 2) Alimentación correcta 3) Mejorar el enfriamiento o reducir los ciclos |

| Avtomatizirani krmilni sistemi se običajno uporabljajo za doseganje funkcij, kot so samodejno dovajanje, samodejno čiščenje in samodiagnoza napak, s čimer se izboljša učinkovitost proizvodnje in udobje delovanja. | 1) Desgaste/fugas internas 2) Fallo del sello 3) Fluido contaminado |

1) Bloquear los puertos y medir la caída de presión 2) Verifique el flujo de la línea de retorno 3) Prueba de limpieza del fluido |

1) Reemplace la válvula 2) Reemplace los sellos 3) Filtrar el aceite según el objetivo ISO |

| Ruido excesivo | 1) Cavitación 2) Zumbido del solenoide de CA |

1) Analizar la frecuencia del ruido. 2) Inspeccione la cara de la armadura en busca de suciedad. |

1) Aumentar la contrapresión, eliminar el aire. 2) Limpie las caras de los polos o cambie a CC |

La guía de solución de problemas sintetiza las relaciones síntoma-causa-solución que los técnicos de campo encuentran con mayor frecuencia. Seguir este enfoque estructurado reduce el tiempo de diagnóstico y al mismo tiempo aumenta las tasas de éxito de arreglarlo bien a la primera.

Avanzando hacia el mantenimiento predictivo

El flujo de fluido a alta velocidad a través de los puertos y conductos de las válvulas crea fuerzas capaces de destruir físicamente las superficies metálicas. Estos modos de falla dinámica de fluidos difieren de la contaminación o el desgaste porque el daño proviene del propio fluido en lugar de partículas extrañas o movimientos repetidos.

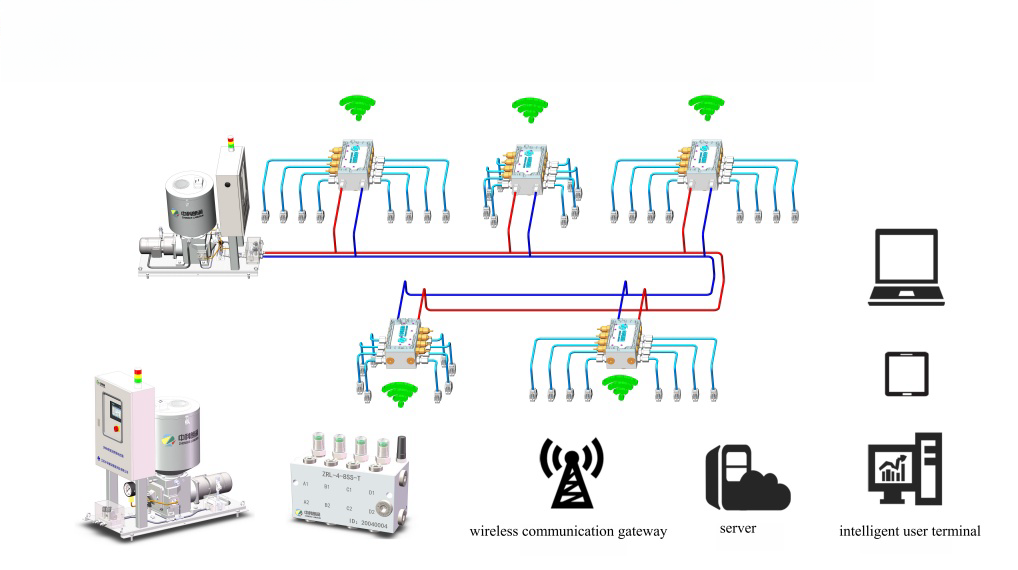

Establecer métricas de desempeño de referencia proporciona la base para los programas predictivos. El registro de nuevas características de la válvula, incluida la fuerza de accionamiento manual, el consumo de corriente eléctrica, la tasa de fuga interna y la firma acústica, crea datos de referencia. Las mediciones periódicas que muestran la desviación de la línea base desencadenan la investigación antes de que ocurra una falla completa.

El control de la contaminación merece una atención primordial dada su responsabilidad en la mayoría de las fallas. El muestreo regular de aceite con recuento de partículas y pruebas de MPC detecta los problemas antes de que las válvulas se bloqueen. Los sistemas que muestran códigos de limpieza ISO que exceden los valores objetivo requieren una inspección inmediata del sistema de filtración y potencialmente el reemplazo del elemento filtrante. Los valores de MPC ΔE superiores a 30 exigen la instalación de sistemas de eliminación de barniz electrostáticos o a base de resina.

Los intervalos de reemplazo de componentes deben reflejar las condiciones operativas reales en lugar de períodos de tiempo arbitrarios. Las válvulas que realizan ciclos millones de veces al año requieren un reemplazo de sellos más frecuente que las válvulas que rara vez se operan. La temperatura, el tipo de fluido y los niveles de presión influyen en las tasas de degradación. La recopilación de datos del historial de fallas permite la predicción estadística de la vida útil personalizada para aplicaciones específicas. Algunas operaciones implementan contadores de ciclos de válvulas que activan el mantenimiento según el uso real en lugar del tiempo calendario.

Capacitar al personal de mantenimiento en los procedimientos de instalación adecuados evita las fallas por tensión mecánica que frustran a los solucionadores de problemas. La creación de procedimientos documentados con valores de torsión específicos, secuencias de apriete y comprobaciones de planitud garantiza resultados consistentes en todos los turnos y técnicos. Las llaves dinamométricas deben calibrarse periódicamente y ser necesarias para todos los trabajos de instalación de válvulas.

Las revisiones del diseño del sistema pueden identificar condiciones que aceleran el desgaste de las válvulas. Las líneas de drenaje piloto inadecuadas, la falta de supresores de choque de presión y el tamaño incorrecto de la válvula contribuyen a fallas prematuras. Abordar estos problemas a nivel del sistema reduce la frecuencia de fallas de manera más efectiva que simplemente reemplazar válvulas con unidades idénticas que enfrentan las mismas condiciones dañinas.

El análisis de costo-beneficio favorece fuertemente el mantenimiento predictivo para sistemas críticos donde la falla de la válvula causa costosos tiempos de inactividad. Si bien los programas predictivos requieren inversión en equipos de prueba y capacitación, el retorno se obtiene mediante la eliminación de interrupciones no planificadas, la extensión de la vida útil de los componentes y la reducción de los costos de reparación de emergencia. Las plantas que implementan programas predictivos integrales generalmente ven que las fallas relacionadas con las válvulas disminuyen entre un 60 y un 80 por ciento en dos años.

Conclusión

La falla de la válvula de control direccional resulta de múltiples mecanismos que interactúan en lugar de causas únicas y aisladas. La contaminación domina las estadísticas de fallas, pero se manifiesta a través de diferentes procesos físicos: las partículas duras causan desgaste abrasivo mientras que los depósitos de barniz blando crean adherencia química. Las fallas eléctricas generalmente se deben a un bloqueo mecánico que impide el funcionamiento adecuado del solenoide. La degradación del sello refleja incompatibilidad química o extrusión mecánica con más frecuencia que el simple envejecimiento. Las fuerzas fluidodinámicas dañan superficies precisas mediante cavitación y erosión a alta velocidad. La tensión de instalación introduce una distorsión geométrica que une las piezas móviles.

La prevención eficaz de fallos requiere un pensamiento a nivel de sistema que se extienda más allá de la propia válvula. La base es la limpieza del fluido según la norma ISO 4406, adecuada al tipo de válvula. La compatibilidad química entre los sellos y el fluido hidráulico previene fallas catastróficas por hinchazón. Los procedimientos de instalación adecuados mantienen espacios internos críticos. Abordar los problemas de diseño del sistema que crean una caída de presión excesiva o una refrigeración inadecuada prolonga drásticamente la vida útil de la válvula.

La transición del mantenimiento reactivo al monitoreo predictivo de condiciones separa las operaciones de alto rendimiento de aquellas plagadas de fallas inesperadas. Los programas de análisis de aceite, estudios de imágenes térmicas y monitoreo acústico detectan problemas durante las primeras etapas, cuando las acciones correctivas cuestan poco y no requieren tiempo de inactividad de emergencia. Comprender la física y la química fundamentales detrás de las fallas de las válvulas transforma el mantenimiento del reemplazo de piezas en ingeniería de confiabilidad.