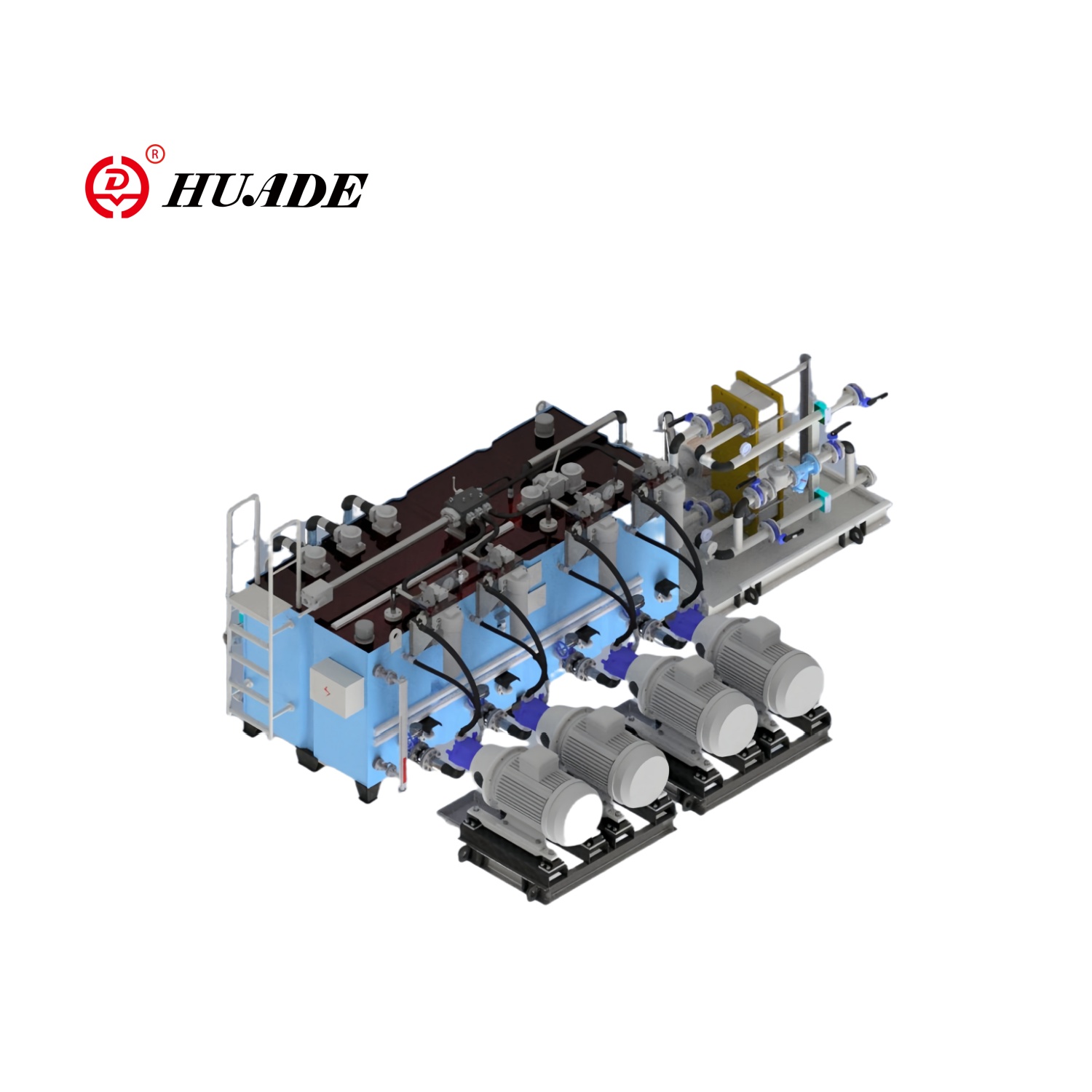

Una válvula de control direccional (DCV) es un componente hidráulico o neumático que gestiona la ruta del flujo del fluido de trabajo dentro de un sistema de transmisión de potencia. La válvula controla si el fluido fluye, hacia dónde fluye y cuándo comienza o se detiene el flujo. Al cambiar estas direcciones de flujo, una válvula direccional determina cómo se mueven los actuadores como cilindros hidráulicos o motores, lo que la convierte en el centro de comando para cualquier circuito de potencia de fluido.

[Imagen del diagrama de sección transversal de la válvula de control direccional]Piense en una válvula de control direccional como un operador de cambio de vía ferroviaria. Así como un interruptor dirige los trenes hacia diferentes vías, una válvula direccional dirige el fluido presurizado a diferentes puertos y canales. Esta capacidad de enrutamiento permite que una sola bomba o compresor alimente múltiples actuadores en varias direcciones y secuencias. La válvula se encuentra entre la fuente de energía (bomba) y los componentes de trabajo (cilindros, motores), traduciendo las señales de control en movimientos fluidos precisos.

En la ingeniería de energía hidráulica, tres elementos de control fundamentales determinan el comportamiento del sistema: control de dirección, control de presión y control de flujo. La válvula direccional asume exclusivamente la primera responsabilidad, aunque sus características de conmutación afectan directamente a los otros dos parámetros. Cuando una válvula direccional cambia de posición, pueden ocurrir picos de presión momentáneos, lo que requiere coordinación con las válvulas de alivio de presión. De manera similar, los conductos de flujo internos de la válvula influyen en la resistencia al flujo general y la eficiencia energética del sistema.

El mecanismo de trabajo: diseños de carrete y asiento

Las válvulas direccionales logran el control del flujo a través de dos diseños mecánicos principales: válvulas de carrete y válvulas de asiento. Cada diseño ofrece distintas ventajas según los requisitos de la aplicación.

Operación de la válvula de carrete

Las válvulas de carrete representan el diseño de control direccional más común en los sistemas hidráulicos. El mecanismo central consiste en un carrete cilíndrico mecanizado con precisión que se desliza axialmente dentro de un orificio igualmente preciso. El carrete presenta superficies elevadas (secciones de sellado) y ranuras empotradas (canales de flujo). A medida que el carrete se mueve, las tierras se alinean o bloquean varios puertos perforados en el cuerpo de la válvula, creando o rompiendo conexiones de fluido.

El ajuste entre el carrete y el orificio requiere una precisión de nivel micrométrico. Una holgura típica varía de 5 a 25 micrómetros, según el tamaño de la válvula y la presión nominal. Esta estricta tolerancia permite que el carrete se mueva libremente mientras minimiza las fugas internas. El pequeño espacio libre crea una fina película de aceite que proporciona lubricación durante el movimiento del carrete. Sin embargo, esta misma holgura hace que las válvulas de carrete sean inherentemente propensas a sufrir fugas internas, con algo de fluido que pasa continuamente de las cámaras de alta presión a las de baja presión.

Este ajuste de precisión también crea vulnerabilidad. Las partículas contaminantes que se acercan a la dimensión del espacio libre pueden calzarse entre el carrete y el orificio, provocando que el carrete se pegue. Cuando el carrete no puede moverse libremente, la válvula no responde a las señales de control, lo que puede dejar a los actuadores en posiciones no deseadas. Esta sensibilidad explica por qué la confiabilidad de la válvula de carrete se correlaciona directamente con los niveles de limpieza del fluido hidráulico.

Construcción de válvula de asiento

Las válvulas de asiento utilizan un enfoque de sellado diferente. Un elemento en forma de cono o de bola presiona contra un asiento correspondiente para bloquear el flujo. Cuando la fuerza de control levanta el asiento de su asiento, el fluido pasa a través del pasaje abierto. El contacto de sellado de metal con metal o reforzado con elastómero logra fugas cero o casi nulas, lo que hace que las válvulas de asiento sean ideales para circuitos que requieren retención de presión a largo plazo sin deriva.

El contacto de sellado rígido limita las aplicaciones de válvulas de asiento en comparación con los diseños de carrete. Las válvulas de asiento generalmente funcionan como dispositivos de dos posiciones (abiertas o cerradas) y no pueden proporcionar fácilmente las complejas funciones de posición media o capacidades de modulación de flujo de las válvulas de carrete de múltiples vías. La fuerza del resorte y la presión del fluido que se deben superar para abrir el disco también resultan en fuerzas de actuación más altas y, a veces, una respuesta más lenta en comparación con los diseños de carrete equilibrado.

| Característica | Válvula de carrete | Válvula de asiento |

|---|---|---|

| Rendimiento de fugas | Presencia de fugas internas bajas (típicamente de 5 a 50 ml/min) | Fuga cero o casi nula |

| Complejidad de la posición | Puede lograr 2, 3 o más posiciones con varias funciones intermedias | Normalmente limitado a operación de 2 posiciones |

| Velocidad de conmutación | Respuesta rápida (10-50 ms típica) | Respuesta moderada debido a las fuerzas de resorte y presión. |

| Sensibilidad a la contaminación | Alta sensibilidad; requiere ISO 4406 18/16/13 o limpiador | Menor sensibilidad; más tolerante a la contaminación por partículas |

| Mantener la presión | Caída gradual de la presión debido a fugas internas | Mantiene la presión indefinidamente. |

Clasificación por Puerto y Configuración de Posición

El método estándar de la industria para clasificar las válvulas direccionales utiliza una convención de nomenclatura de "posición M de N vías". Este sistema describe con precisión la conectividad y funcionalidad de la válvula.

El primer número (N) indica la cantidad de puertos o "vías" que la válvula proporciona para conexiones externas. Estos puertos cumplen funciones específicas. En los sistemas hidráulicos, las designaciones de puertos comunes incluyen P para suministro de presión, A y B para conexiones a las cámaras del actuador, T para retorno del tanque y, a veces, X e Y para señales de control piloto. Las válvulas neumáticas siguen convenciones similares con puertos numerados según las normas ISO 5599.

El segundo número (M) especifica cuántas posiciones estables puede mantener el carrete o elemento de la válvula. Cada posición crea una configuración de ruta de flujo interna diferente al conectar ciertos puertos mientras bloquea otros. Una válvula podría conectar P con A en una posición y luego conectar P con B en otra posición, dirigiendo el fluido a lados opuestos de un cilindro.

Configuraciones de válvulas comunes

**Las válvulas de 2 vías y 2 posiciones (2/2)** funcionan como controles simples de encendido y apagado. Una posición bloquea el flujo por completo; el otro permite el paso del flujo. Estas válvulas aparecen en aplicaciones como circuitos de bloqueo de máquinas o control básico de cilindros donde solo el movimiento hacia adelante requiere energía.

**Las válvulas de 3 vías y 2 posiciones (3/2)** se adaptan a cilindros o actuadores de simple efecto con retorno por resorte. La válvula conecta alternativamente presión al actuador (extendiéndola) o conecta el actuador al tanque (permitiendo la retracción impulsada por resorte). Muchos cilindros neumáticos utilizan esta disposición ya que el aire comprimido se escapa a la atmósfera en lugar de regresar a un depósito.

**Las válvulas de 4 vías y 3 posiciones (4/3)** representan la configuración más versátil para la hidráulica industrial. Estas válvulas controlan cilindros de doble efecto o motores bidireccionales. Las tres posiciones normalmente proporcionan una condición de extensión, retracción y centro. El diseño de posición central determina el comportamiento crítico del sistema cuando la válvula se encuentra en punto muerto.

Las diferentes configuraciones de la posición central sirven para distintos propósitos. Una "O" o centro cerrado bloquea los cuatro puertos, bloqueando hidráulicamente el actuador en su lugar pero también atrapando la salida de la bomba sin ruta de flujo. Esto requiere un mecanismo de descarga de bomba separado. Una "H" o centro abierto conecta todos los puertos, lo que permite que el actuador flote libremente mientras la bomba hace circular el fluido al tanque a una presión mínima. Una "P" o centro en tándem bloquea los puertos de trabajo (A y B) para mantener la posición del actuador mientras se conecta la bomba al tanque para la descarga. Los ingenieros seleccionan las configuraciones del centro en función de si necesitan mantener la posición, moverse libremente o descargar la bomba durante condiciones neutrales.

Las **válvulas de 5 vías** suelen aparecer en aplicaciones neumáticas y proporcionan suministro de presión, dos puertos de trabajo y dos puertos de escape separados. Los escapes dobles permiten un control independiente de la ventilación del extremo del cilindro, lo cual es importante cuando la contrapresión afecta el comportamiento del actuador o cuando los escapes de una cámara de cilindro deben encaminarse por separado por motivos de ruido o contaminación.

| Tipo de válvula | Funciones del puerto | Capacidad de posición | Aplicaciones comunes |

|---|---|---|---|

| Válvula 2/2 | Ризик од кавитације | Abierto/Cerrado | Bloqueo de seguridad, control simple de encendido y apagado, aislamiento del suministro piloto |

| Válvula 3/2 | P, A, T (tanque/escape) | Presurizar/Expulsar | Cilindros de simple efecto, abrazaderas neumáticas, actuadores con retorno por resorte |

| Válvula 4/3 | Válvula 2/2 | Extender/Mantener/Retraer | Cilindros de doble efecto, motores hidráulicos, sistemas de posicionamiento. |

| Válvula 5/2 | P, A, B, EA, EB (escapes) | Extender/Retraer | Cilindros neumáticos con control de escape independiente. |

| Válvula 5/3 | P, A B, LI, OB | Extender/Centrar/Retraer | Secuencias neumáticas complejas que requieren funciones de posición media |

Métodos de actuación: cómo reciben las válvulas las señales de control

Las válvulas direccionales cambian entre posiciones utilizando varios mecanismos de actuación. La elección depende de la distancia de control, los requisitos de automatización, las fuentes de energía disponibles y las necesidades de velocidad de respuesta.

Actuación manual

La operación manual a través de palancas, botones o pedales proporciona control mecánico directo. Estos métodos se adaptan a aplicaciones donde los operadores trabajan cerca del equipo o donde es importante un control simple y confiable sin dependencias eléctricas. Algunas válvulas operadas manualmente incluyen mecanismos de retención que mantienen la posición seleccionada hasta que el operador la cambia nuevamente. Otros usan retorno por resorte, centrándose automáticamente cuando el operador suelta el control.

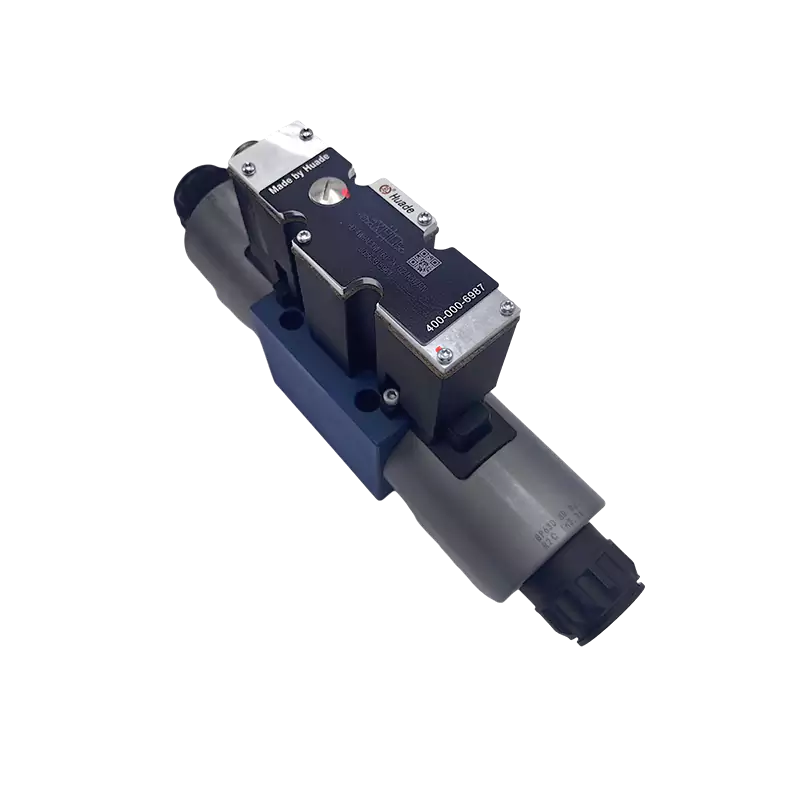

Actuación por solenoide (electromagnética)

La actuación por solenoide domina los sistemas automatizados modernos. Una bobina electromagnética genera una fuerza magnética que tira de un émbolo, que luego desplaza el carrete de la válvula. Los solenoides permiten el control remoto y la integración con controladores lógicos programables (PLC) u otros sistemas de control electrónico.

Los solenoides funcionan con corriente alterna (CA) o corriente continua (CC). Los solenoides de CC proporcionan un acoplamiento más suave con menos impactos mecánicos y ruido en comparación con los solenoides de CA. La fuerza magnética en las bobinas de CC permanece constante, mientras que los solenoides de CA experimentan fluctuaciones de fuerza en la frecuencia de la línea (50 o 60 Hz), lo que provoca vibraciones y zumbidos. Por esta razón, los diseños de válvulas industriales a menudo incorporan circuitos rectificadores internos incluso cuando la alimentación de CA suministra la válvula. El rectificador convierte la entrada de CA en CC, impulsando el solenoide con corriente continua suave y manteniendo la compatibilidad con los sistemas de alimentación de CA de las instalaciones.

El tiempo de respuesta de las válvulas de solenoide suele oscilar entre 15 y 100 milisegundos, según el tamaño de la válvula, la rigidez del resorte y la potencia del solenoide. Una respuesta más rápida requiere solenoides más potentes, lo que aumenta el consumo de energía eléctrica y genera más calor. Aplicaciones como ciclos rápidos o secuencias de sincronización precisas necesitan especificaciones cuidadosas del solenoide para equilibrar la velocidad con los requisitos de potencia y los límites de temperatura de la bobina.

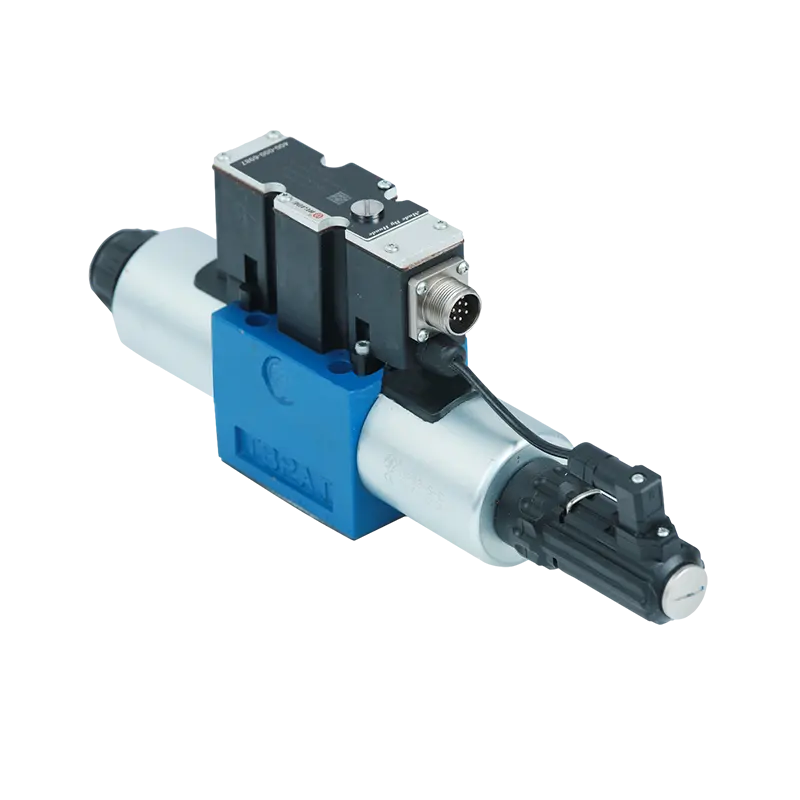

Actuación piloto

La actuación piloto utiliza la presión del fluido para cambiar la válvula. Pequeñas válvulas piloto (a menudo operadas por solenoide) dirigen la presión de control a cámaras en cada extremo del carrete de la válvula principal. El diferencial de presión a través del carrete genera una fuerza que lo mueve a la posición ordenada. Esta disposición proporciona un efecto de multiplicación de fuerza, permitiendo que una pequeña señal eléctrica enviada a una válvula piloto controle una válvula principal mucho más grande que maneja alto flujo y presión.

Las válvulas operadas por piloto superan las limitaciones prácticas de tamaño y potencia del accionamiento directo por solenoide. Las válvulas de solenoide de acción directa rara vez superan los 100 litros por minuto de capacidad de flujo porque los carretes más grandes requieren fuerzas electromagnéticas proporcionalmente mayores para desplazarse contra las fuerzas del resorte y del fluido. La operación piloto maneja caudales superiores a 1000 litros por minuto utilizando válvulas piloto de solenoide compactas que consumen solo de 10 a 20 vatios de energía eléctrica.

El diseño de dos etapas intercambia velocidad de respuesta por multiplicación de fuerza. Una válvula típica operada por piloto responde en 50 a 150 milisegundos en comparación con los 15 a 50 milisegundos de las válvulas de acción directa de tamaño similar. El retraso proviene del tiempo necesario para presurizar y despresurizar las cámaras piloto a medida que se mueve el carrete. Para muchas aplicaciones industriales, esta compensación resulta aceptable dada la espectacular mejora en la capacidad de manejo de flujo.

Comprensión de los símbolos de válvulas ISO 1219

Los esquemas de potencia de fluidos utilizan símbolos estandarizados definidos por ISO 1219 para representar las funciones de las válvulas sin mostrar detalles físicos de construcción. Este lenguaje simbólico permite a los ingenieros de todo el mundo leer y diseñar circuitos hidráulicos y neumáticos sin importar las barreras del idioma o los fabricantes de componentes específicos.

En la notación ISO 1219, cada posición de válvula aparece como un cuadro cuadrado. Una válvula de tres posiciones muestra tres cajas adyacentes. Los puertos se conectan a líneas que se extienden desde las cajas más externas. Dentro de cada cuadro, las flechas indican rutas de flujo activas en esa posición, mientras que los puertos bloqueados muestran uniones en T o líneas continuas. Los métodos de actuación aparecen como símbolos en los extremos del conjunto de la caja: triángulos para solenoides, rectángulos con líneas diagonales para palancas manuales o símbolos de resorte para mecanismos de retorno por resorte.

Donde la pérdida de potencia aparece en vatios cuando el flujo usa litros por minuto y la caída de presión usa bar (con factores de conversión de unidades apropiados). Las válvulas direccionales modernas de alta eficiencia alcanzan caudales nominales de 60 a 100 litros por minuto con caídas de presión inferiores a 1 bar. Este diseño de baja caída de presión reduce la generación de calor y los requisitos de energía de la bomba, mejorando directamente la eficiencia energética del sistema y reduciendo las demandas del sistema de enfriamiento.

Aplicaciones industriales en todos los sectores

Las válvulas direccionales permiten el control automatizado del movimiento en innumerables procesos industriales. Sus aplicaciones abarcan desde equipos de construcción masivos hasta sistemas de fabricación de precisión.

- Hidráulica móvildepende en gran medida de válvulas direccionales para coordinar múltiples funciones. Un operador de excavadora controla las funciones de pluma, balancín, cucharón y giro a través de un banco de válvulas direccionales, cada una de las cuales regula un cilindro hidráulico o motor diferente.

- Automatización de fabricaciónEmplea válvulas direccionales para secuenciar operaciones como sujeción, prensado y transferencia de piezas. Una estación de soldadura robótica podría utilizar docenas de válvulas direccionales para posicionar piezas de trabajo, activar abrazaderas y controlar los actuadores de las puntas de soldadura.

- Industrias de procesoutilice válvulas direccionales para operaciones de mezcla, control de compuerta y desviador, y funciones de apagado de emergencia. Una válvula direccional podría encaminar el fluido de proceso entre diferentes tanques o redirigir el flujo durante condiciones anormales.

- Aplicaciones marinas y offshorerequieren válvulas direccionales que resistan ambientes corrosivos y mantengan su funcionamiento durante períodos prolongados sin mantenimiento. Los sistemas de gobierno de barcos y equipos submarinos dependen de válvulas de control direccional robustas.

Parámetros de rendimiento y criterios de selección

Seleccionar una válvula direccional adecuada requiere hacer coincidir múltiples especificaciones de rendimiento con las demandas de la aplicación.

Presión máxima de funcionamiento

La clasificación de presión indica la presión máxima sostenida que el cuerpo de la válvula y los sellos pueden soportar sin fallas ni fugas excesivas. Las válvulas direccionales hidráulicas suelen funcionar entre 210 y 420 bar (3000-6000 psi) para aplicaciones industriales, con diseños especializados que alcanzan los 700 bar o más para equipos móviles de servicio pesado. Las válvulas neumáticas suelen funcionar a presiones mucho más bajas, de 6 a 10 bar (87-145 psi), lo que coincide con los sistemas de aire comprimido estándar.

La clasificación de presión debe exceder la presión máxima del sistema, incluidos los picos de presión que ocurren durante los cambios de carga o el arranque de la bomba. Un margen de seguridad del 25 al 30 % por encima de la presión operativa normal proporciona una protección razonable contra transitorios inesperados.

Capacidad de flujo y caída de presión

La capacidad de flujo (Q) especifica el caudal máximo que la válvula puede pasar mientras mantiene una caída de presión y un aumento de temperatura aceptables. La caída de presión (ΔP) representa la pérdida de presión entre los puertos de entrada y salida al flujo nominal. Esta pérdida se convierte en calor y energía desperdiciada.

La relación entre flujo, caída de presión y pérdida de potencia sigue la ecuación:

Donde la pérdida de potencia aparece en vatios cuando el flujo usa litros por minuto y la caída de presión usa bar (con factores de conversión de unidades apropiados). Las válvulas direccionales modernas de alta eficiencia alcanzan caudales nominales de 60 a 100 litros por minuto con caídas de presión inferiores a 1 bar. Este diseño de baja caída de presión reduce la generación de calor y los requisitos de energía de la bomba, mejorando directamente la eficiencia energética del sistema y reduciendo las demandas del sistema de enfriamiento.

Por ejemplo, una válvula que pasa 80 litros por minuto con una caída de presión de 2 bar desperdicia aproximadamente 266 vatios (80 L/min × 2 bar × 16,67 W/bar/LPM). Al reducir la caída de presión a 0,5 bar, se reduce esta pérdida a 67 vatios, ahorrando 199 vatios de forma continua durante el funcionamiento. Durante miles de horas de funcionamiento, esta diferencia se traduce en importantes costos de energía y una reducción de la degradación del aceite por el calor.

Tiempo de respuesta y características de conmutación

El tiempo de respuesta mide el intervalo entre la aplicación de la señal de control y el cambio completo de posición de la válvula. La respuesta rápida permite una rápida inversión del movimiento y una sincronización precisa en secuencias automatizadas. Sin embargo, una conmutación extremadamente rápida puede generar picos de presión destructivos (golpe de ariete) al detener repentinamente columnas de fluido de alta velocidad.

Las válvulas direccionales avanzadas incorporan funciones de cambio suave o rampa que controlan la aceleración del carrete durante los cambios de posición. Estas características ralentizan intencionalmente el movimiento inicial del carrete para redirigir gradualmente el flujo y luego completan el cambio rápidamente una vez que la velocidad del fluido ha disminuido. El resultado combina un tiempo de respuesta razonable con una carga de impacto reducida en los componentes del sistema.

| Parámetro | Rango típico | Importancia de la ingeniería |

|---|---|---|

| Presión máxima | 210-420 bares (hidráulico) 6-10 bar (neumático) |

Determina la integridad estructural y la confiabilidad del sello bajo carga. |

| Flujo nominal (Q) | 20-400 L/min (industrial común) | Debe cumplir con los requisitos de velocidad del actuador a presión de funcionamiento. |

| Caída de presión (ΔP) | 0,5-2 bar a caudal nominal | [Imagen del diagrama de sección transversal de la válvula de control direccional] |

| Tiempo de respuesta | 15-150 ms dependiendo del tipo de actuación | Influye en el tiempo del ciclo y la precisión del movimiento. |

| Fuga interna | 5-50 ml/min (válvulas de carrete) | Afecta la precisión del posicionamiento y la carga de calor durante la sujeción. |

| Temperatura de funcionamiento | -20°C a +80°C (estándar) -40°C a +120°C (extendido) |

Limita el rango de viscosidad del fluido y la selección del material del sello. |

Estándares de montaje e interfaz

Las interfaces de montaje mecánico siguen las normas ISO 4401 (anteriormente conocidas como normas CETOP o NFPA). Los tamaños comunes incluyen NG6 (también llamado D03), NG10 (D05) y NG25 (D08), y el número indica el patrón de pernos de la superficie de montaje y el tamaño del puerto. El montaje estandarizado garantiza la intercambiabilidad entre fabricantes y simplifica el diseño del sistema utilizando bloques colectores modulares.

El montaje en colector concentra múltiples válvulas en un solo bloque mecanizado de aluminio o acero que contiene conductos de flujo internos. Este enfoque elimina las tuberías externas entre los puertos de la válvula y el actuador, lo que reduce los posibles puntos de fuga, mejora la densidad del empaque y permite canales de flujo internos optimizados con turbulencia y pérdida de presión mínimas.

Control avanzado: válvulas proporcionales y servoválvulas

Si bien las válvulas direccionales de apertura y cierre proporcionan un control adecuado para muchas aplicaciones, algunos sistemas requieren un ajuste continuo del flujo y la dirección en lugar de una conmutación discreta.

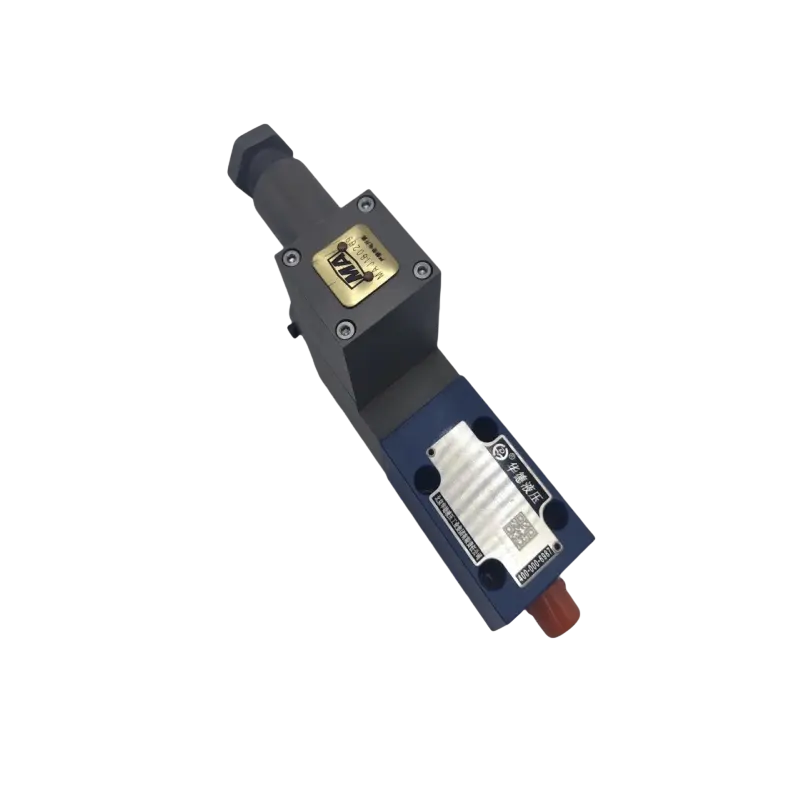

Tecnología de válvula proporcional

Las válvulas direccionales proporcionales utilizan solenoides de fuerza variable o motores de torsión para posicionar el carrete de forma continua en lugar de solo en las posiciones finales. El desplazamiento del carrete se vuelve proporcional a la señal de corriente de entrada, lo que permite un control de flujo infinitamente variable dentro del rango de la válvula. Esta capacidad permite una aceleración y desaceleración suaves, un control preciso de la velocidad y un manejo suave de la carga imposible con válvulas de conmutación.

Las válvulas proporcionales de alto rendimiento incorporan sensores de retroalimentación de posición, generalmente transformadores diferenciales variables lineales (LVDT) que monitorean la posición real del carrete. Un controlador de circuito cerrado compara la posición ordenada con la posición real, ajustando la corriente del solenoide para eliminar el error de posición. Este mecanismo de retroalimentación logra un posicionamiento preciso del carrete a pesar de las variaciones de fricción, fuerzas de presión y efectos de temperatura.

Las válvulas proporcionales modernas presentan una histéresis inferior al 1% de la carrera completa. La histéresis representa la diferencia de posición al acercarse a un objetivo desde direcciones crecientes versus decrecientes. La baja histéresis garantiza una respuesta constante independientemente de la dirección anterior del movimiento del carrete, lo que es fundamental para un control preciso del movimiento y para evitar la oscilación de posición.

Algunas válvulas proporcionales emplean principios de retroalimentación de presión, detectando la presión de carga del actuador y modulando el flujo para compensar los cambios de carga. Esta compensación de presión mantiene una velocidad más constante del actuador bajo cargas variables sin requerir compensadores de flujo externos. La técnica mejora la rigidez del sistema y la precisión del control en aplicaciones como máquinas de prueba de materiales o prensas de conformado donde las cargas cambian durante el ciclo de trabajo.

Servoválvulas para aplicaciones críticas

Las servoválvulas representan el nivel de rendimiento más alto en tecnología de control direccional. Estos dispositivos logran respuestas de frecuencia superiores a 100 Hz con una resolución de posición inferior al 0,1% de la carrera. Las superficies de control de vuelos aeroespaciales, los sistemas de dirección de buques navales y las máquinas de prueba de materiales que deben controlar con precisión la fuerza o la posición a altas frecuencias dependen de las capacidades de las servoválvulas.

Los diseños de servoválvulas suelen utilizar una construcción de dos etapas con un mecanismo de boquilla-aleta o tubo de chorro de primera etapa que controla la posición del carrete de la segunda etapa. La primera etapa proporciona alta precisión con una potencia mínima, mientras que la segunda etapa ofrece la capacidad de flujo necesaria para los actuadores. Sin embargo, las holguras estrechas y los pequeños orificios en los diseños de primera etapa hacen que las servoválvulas sean extremadamente sensibles a la contaminación. Los requisitos de limpieza de fluidos a menudo especifican códigos ISO 4406 de 16/14/11 o más limpios, mucho más estrictos que el 18/16/13 aceptable para válvulas direccionales estándar.

Вақте ки шумо ба диаграммаи гидротехникӣ нигаред, 2 роҳи гидравликӣ дар диаграммаи гидравликӣ ҳамчун яке аз аломатҳои соддатарин дар сафҳа пайдо мешавад. Ду қуттиҳои пайвастшуда, чанд сатр, шояд як аломати баҳорӣ. Аммо ин унсури асосӣ Баъзе вазифаҳои муҳимтаринро дар системаҳои саноатӣ, аз нигоҳ доштани буми саноатӣ дар ҷои 50 - TOME, ки насосҳои гаронбаҳо аз хӯшаҳои фишорро доранд, назорат мекунад.

Las válvulas industriales que operan en atmósferas explosivas requieren una certificación especial para evitar fuentes de ignición. La certificación ATEX (Atmosphères Explosibles) para los mercados europeos y las normas IECEx equivalentes para aplicaciones internacionales especifican los requisitos de diseño para componentes eléctricos como solenoides en entornos potencialmente explosivos.

Las válvulas direccionales protegidas contra explosiones emplean recintos a prueba de llamas que contienen cualquier chispa interna o superficie caliente, evitando la ignición de gases externos. La carcasa del solenoide utiliza una construcción robusta con superficies de contacto especialmente mecanizadas que evitan la propagación de la llama incluso si se produce una ignición interna. Algunos diseños utilizan circuitos intrínsecamente seguros que limitan la energía eléctrica a niveles incapaces de ignición en condiciones de falla.

Estas válvulas con certificación de seguridad permiten la tecnología de control proporcional en plantas de procesamiento de productos químicos, refinerías de petróleo, fabricación de productos farmacéuticos y operaciones mineras donde los materiales combustibles presentan riesgos constantes de explosión. La integración de una capacidad de control avanzada con rigurosos estándares de seguridad demuestra cómo la tecnología de válvulas moderna sirve para aplicaciones exigentes y peligrosas.

Modos de falla comunes y prácticas de mantenimiento

A pesar de un diseño cuidadoso, las válvulas direccionales experimentan modos de desgaste y falla que afectan el rendimiento y la seguridad del sistema. Comprender estos mecanismos de falla guía estrategias de mantenimiento efectivas.

Pegado de carretes y contaminación

El atasco del carrete representa la falla más frecuente de la válvula direccional en los sistemas hidráulicos. La condición ocurre cuando la fricción entre el carrete y el orificio excede la fuerza de actuación disponible, impidiendo el movimiento del carrete. Las causas fundamentales incluyen partículas de contaminación alojadas en espacios libres, depósitos de barniz de aceite hidráulico oxidado, corrosión por humedad y rayaduras mecánicas por intrusión previa de partículas.

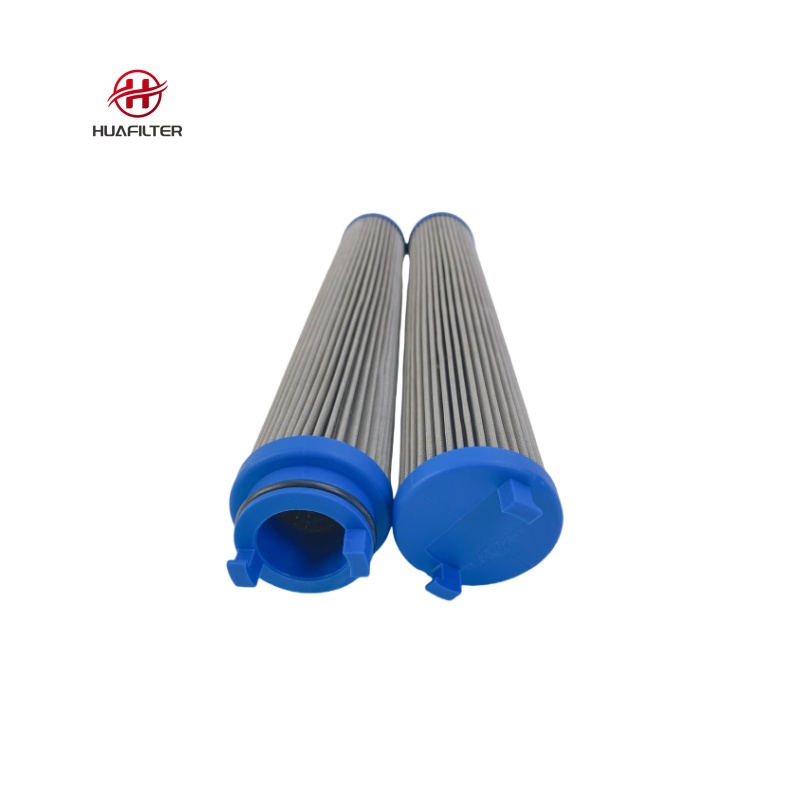

El control de la contaminación proporciona la principal defensa contra el pegado de los carretes. La limpieza del fluido hidráulico debe cumplir o superar las especificaciones del fabricante de la válvula y, por lo general, requiere filtración según los códigos de limpieza ISO 4406 entre 18/16/13 para válvulas estándar y 16/14/11 para válvulas proporcionales. Estos códigos especifican recuentos máximos de partículas de 4, 6 y 14 micrómetros por 100 mililitros de líquido. Cada aumento de tres pasos en el número de código representa una duplicación de la concentración de partículas.

La temperatura de funcionamiento afecta las tasas de acumulación de contaminación. Los sistemas hidráulicos que funcionan por encima de los 80°C aceleran la oxidación del aceite, produciendo barniz y lodos que recubren los carretes de las válvulas y restringen el movimiento. La capacidad del sistema de enfriamiento debe mantener la temperatura del aceite dentro del rango de 40-65 °C para una vida útil y confiabilidad óptimas de la válvula. Las variaciones de temperatura durante períodos de alta demanda o el tamaño inadecuado del enfriador degradan gradualmente la limpieza del sistema incluso con una filtración adecuada.

Progresión de fugas internas

Las fugas internas a través de las superficies del carrete aumentan gradualmente a medida que las superficies se desgastan durante el funcionamiento normal. Las tasas de fuga aceptables para válvulas de carrete nuevas oscilan entre 5 y 20 mililitros por minuto, según el tamaño y el diseño de la válvula. A medida que avanza el desgaste, las fugas pueden alcanzar entre 50 y 100 mililitros por minuto antes de que sea necesario reemplazar la válvula.

Una fuga interna excesiva se manifiesta como un movimiento más lento del actuador, incapacidad para mantener la presión durante los períodos de mantenimiento y un mayor calentamiento del aceite debido a la circulación del flujo interno. Las pruebas de fugas implican medir el flujo de los puertos bloqueados o comparar las velocidades del actuador bajo carga con las mediciones de referencia. El monitoreo progresivo detecta tendencias de desgaste antes de que ocurran fallas críticas.

Fallas eléctricas y de solenoides

Las bobinas del solenoide fallan por sobretensión eléctrica, sobrecarga térmica, entrada de humedad o daños mecánicos. Los solenoides de servicio continuo clasificados para un ciclo de trabajo del 100% pueden funcionar indefinidamente a voltaje nominal y temperatura ambiente máxima. Los solenoides de servicio intermitente requieren períodos de apagado para enfriarse y fallarán por sobrecalentamiento si se ciclan demasiado rápido o se mantienen energizados continuamente.

Las variaciones de voltaje fuera del rango especificado (+/-10% típico) aceleran la falla de la bobina. El bajo voltaje reduce la fuerza magnética, lo que puede provocar un cambio incompleto del carrete o una respuesta lenta. El voltaje excesivo aumenta el consumo de corriente y la generación de calor, degradando el aislamiento de la bobina hasta que se producen cortocircuitos. Las fallas del rectificador en válvulas alimentadas por CA causan un comportamiento inusual de la bobina cuando la CA no rectificada llega al solenoide de CC, creando fuerzas magnéticas oscilantes y calentamiento excesivo.

Los procedimientos de diagnóstico para sospechas de fallas del solenoide incluyen medición de resistencia (en comparación con los valores de la placa de identificación), verificación de voltaje en la conexión del solenoide durante el intento de operación y prueba de anulación manual para aislar los problemas eléctricos de los mecánicos. Muchas válvulas industriales proporcionales y operadas por piloto incluyen mecanismos de anulación manual que permiten el cambio mecánico del carrete incluso cuando fallan los sistemas eléctricos, lo que proporciona una funcionalidad de emergencia crítica.

| Modo de falla | Causas típicas | Síntomas | Método de diagnóstico |

|---|---|---|---|

| Carrete pegado | Mae falfiau dilyniant yn rheoli trefn y gweithrediadau trwy aros ar gau nes bod pwysedd y fewnfa yn cyrraedd pwynt penodol, yna'n agor yn awtomatig i ganiatáu llif i gylchedau i lawr yr afon. Yn wahanol i falfiau rhyddhad sy'n gollwng hylif i danc, mae falfiau dilyniant yn llifo allfa uniongyrchol i gylchedau gweithio ac felly fel arfer mae angen cysylltiad draen allanol i drin gollyngiadau siambr reoli heb halogi signal y porthladd gwaith. | No hay respuesta a las señales de control, movimiento errático, cambios lentos o incompletos | Prueba de anulación manual, análisis de limpieza del aceite, inspección visual después del desmontaje |

| Fuga interna excesiva | Desgaste del carrete/agujero, rayones en la superficie, degradación del sello | Velocidad lenta del actuador, caída de presión durante el mantenimiento, aumento de la temperatura del aceite | Medición de flujo desde puertos bloqueados, pruebas de comparación de velocidad del actuador |

| Fallo de la bobina del solenoide | Extremos de tensión, sobrecarga térmica, humedad, rotura del aislamiento. | Sin atracción magnética, accionamiento débil, olor a quemado, protección contra disparos | Verificación de resistencia, verificación de voltaje, medición de corriente, prueba de anulación manual |

| Fallo de primavera | Fatiga por ciclos, corrosión, tensión excesiva por picos de presión. | Retorno incompleto a punto muerto, falta de cambio de posición, válvulas atascadas | Prueba de sensación de operación manual, inspección de desmontaje |

| Fuga del sello externo | Envejecimiento de las juntas tóricas, instalación inadecuada, ataque químico, ciclos de presión/temperatura | Filtración visible de fluido, humedad de la superficie de montaje, pérdida de presión | Inspección visual, prueba de retención de presión después de aislar la sección de la válvula |

Pautas de mantenimiento preventivo

El mantenimiento eficaz de la válvula direccional se centra en proteger la interfaz de precisión del diámetro interior del carrete y los componentes eléctricos contra la degradación.

La gestión de la calidad de los fluidos constituye la base. Establezca la limpieza básica del fluido mediante análisis de laboratorio de aceite nuevo y verifique periódicamente los niveles de limpieza durante la operación. Apunte a los códigos ISO 4406 apropiados para los tipos de válvulas instaladas. Reemplace los elementos filtrantes a los intervalos recomendados independientemente de los indicadores de presión diferencial, ya que los filtros de profundidad pueden alcanzar la capacidad para partículas finas mientras la presión diferencial permanece baja.

El monitoreo de temperatura ayuda a detectar condiciones anormales antes de que ocurran daños. Una temperatura excesiva indica una capacidad de enfriamiento inadecuada, restricciones de flujo que crean una caída de presión o fugas internas que generan calor. Instale sensores de temperatura en ubicaciones críticas, incluidos bloques de colectores de válvulas, particularmente en válvulas proporcionales que generan más calor por fugas internas y disipación de energía eléctrica.

Desarrollar procedimientos sistemáticos de inspección y prueba. Registre los datos de rendimiento de referencia, incluidos los tiempos de ciclo del actuador, las presiones máximas alcanzadas y el consumo de corriente del solenoide durante la puesta en servicio. La comparación periódica con la línea de base revela tendencias de degradación gradual. Las mediciones del tiempo de respuesta mediante transductores de presión y sistemas de adquisición de datos detectan un aumento de la fricción o la contaminación antes de que se produzca una falla total.

Los diseñadores de sistemas deben especificar válvulas con capacidades de anulación manual para funciones críticas. Las anulaciones manuales proporcionan operación de emergencia durante fallas eléctricas y permiten el aislamiento de diagnóstico entre las fuentes de fallas mecánicas y eléctricas. El mecanismo de anulación también permite la verificación del funcionamiento del actuador y la carga independientemente de los sistemas eléctricos de la válvula durante la resolución de problemas.

La evolución de la tecnología de control direccional

La tecnología de válvulas direccionales continúa avanzando a lo largo de varios caminos paralelos, cada uno de los cuales aborda demandas industriales específicas.

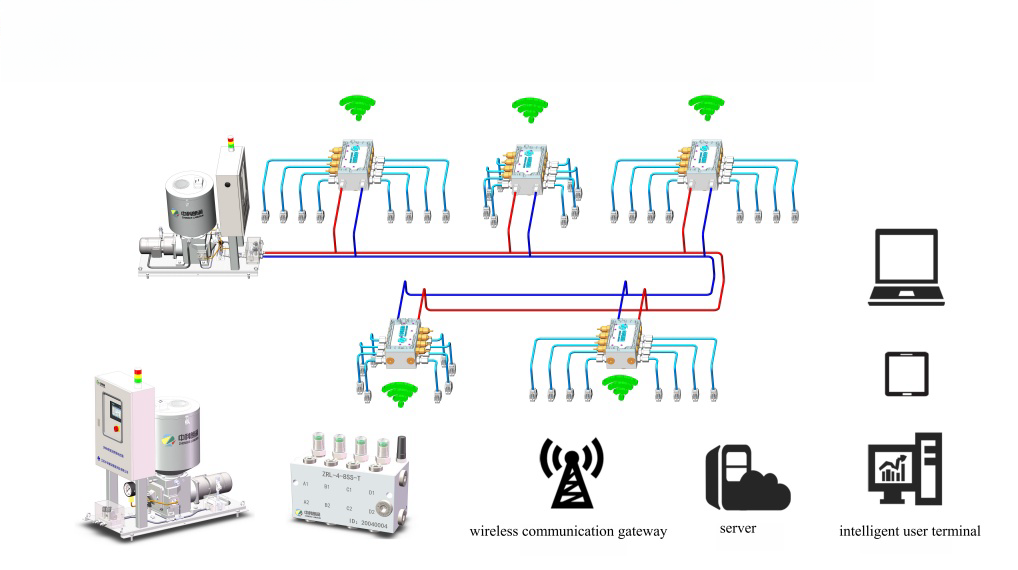

La integración representa una tendencia importante. Las válvulas modernas incorporan cada vez más componentes electrónicos integrados, incluido el bus CAN o la comunicación Ethernet industrial, diagnósticos integrados que monitorean la corriente y la temperatura de la bobina y rutinas de autocalibración que compensan los efectos del desgaste y la temperatura. Estas válvulas inteligentes pasan de ser componentes pasivos a participantes activos del sistema que informan el estado de salud y predicen las necesidades de mantenimiento.

La eficiencia energética impulsa la mejora continua en el diseño y los materiales de la ruta de flujo. La simulación de flujo asistida por computadora optimiza los conductos internos para minimizar la turbulencia y la pérdida de presión. Algunos fabricantes ahora especifican una caída de presión por debajo de 0,5 bar con caudal nominal para válvulas direccionales estándar, la mitad de los valores típicos de décadas anteriores. Las caídas de presión más bajas reducen la generación de calor y el consumo de energía de la bomba, lo que respalda los objetivos de sostenibilidad corporativa y la reducción de costos operativos.

La miniaturización lleva la capacidad de control a paquetes más pequeños. Los diseños de cartuchos de válvulas que se montan en colectores personalizados logran una alta capacidad de flujo a partir de envolventes notablemente compactos. Estas configuraciones sirven para equipos móviles donde el espacio y el peso limitan críticamente el diseño del sistema.

Es probable que el futuro traiga una integración más profunda entre las válvulas de potencia de fluidos y los sistemas de control digital. La electrificación de los equipos móviles crea oportunidades para que el control de actuadores totalmente eléctricos reemplace el sistema hidráulico piloto tradicional. El monitoreo de condición a través de sensores integrados en válvulas permite estrategias de mantenimiento predictivo que programan el servicio en función del estado real de los componentes en lugar de intervalos fijos. Estos desarrollos ampliarán la capacidad de las válvulas direccionales y al mismo tiempo mejorarán la confiabilidad y la sostenibilidad en todas las aplicaciones de energía hidráulica.