La presión directa representa uno de los conceptos más fundamentales en ingeniería hidráulica. En esencia, el principio de presión directa sigue la fórmula física básica.P = F/A, donde la presión (P) es igual a la fuerza (F) dividida por el área de superficie (A) sobre la que actúa esa fuerza. Esta relación matemática gobierna todo, desde simples cilindros hidráulicos hasta complejos sistemas de control en maquinaria industrial.

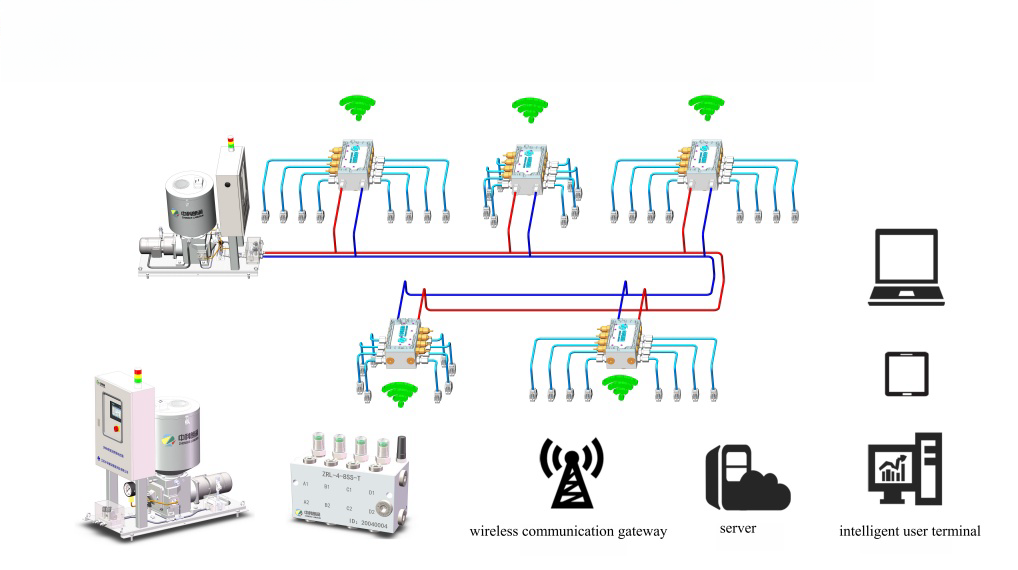

En aplicaciones hidráulicas prácticas, la presión directa se refiere a la presión inmediata y no modificada aplicada dentro de un sistema. Esto difiere de la presión indirecta o controlada por piloto, donde la presión principal se modula a través de mecanismos de control secundarios. Comprender la distinción entre presión directa y presión modulada es importante porque afecta directamente la forma en que responde su sistema hidráulico bajo diferentes condiciones de operación.

La eficiencia de los sistemas de presión directa se debe a su sencilla transmisión de fuerza. Cuando el fluido hidráulico empuja contra un pistón o elemento de válvula, la presión directa resultante crea una acción mecánica inmediata. Esta franqueza elimina las etapas de control intermedias, lo que explica por qué los componentes de presión directa suelen responder más rápido que sus homólogos operados por piloto. Los tiempos de respuesta de las válvulas de presión directa oscilan entre 2 y 10 milisegundos, en comparación con aproximadamente 100 milisegundos para los diseños operados por piloto.

Consideración de seguridad

La eficiencia viene con requisitos específicos para el control del sistema. Las aplicaciones de mayor presión directa exigen mecanismos de seguridad más sofisticados. Un sistema hidráulico que funciona a 3000 PSI de presión directa requiere válvulas de alivio de presión y equipos de monitoreo mucho más robustos que un sistema que funciona a 500 PSI. La relación entre la fuerza aplicada y la estabilidad del sistema no es lineal.

Válvulas de alivio de presión directa versus diseños operados por piloto

La elección entre válvulas de alivio de presión directa y válvulas de alivio operadas por piloto representa un punto de decisión crítico en el diseño del sistema hidráulico. Ambos tipos de válvulas protegen contra la acumulación excesiva de presión, pero logran este objetivo a través de mecanismos fundamentalmente diferentes que afectan la forma en que se gestiona la presión directa dentro del sistema.

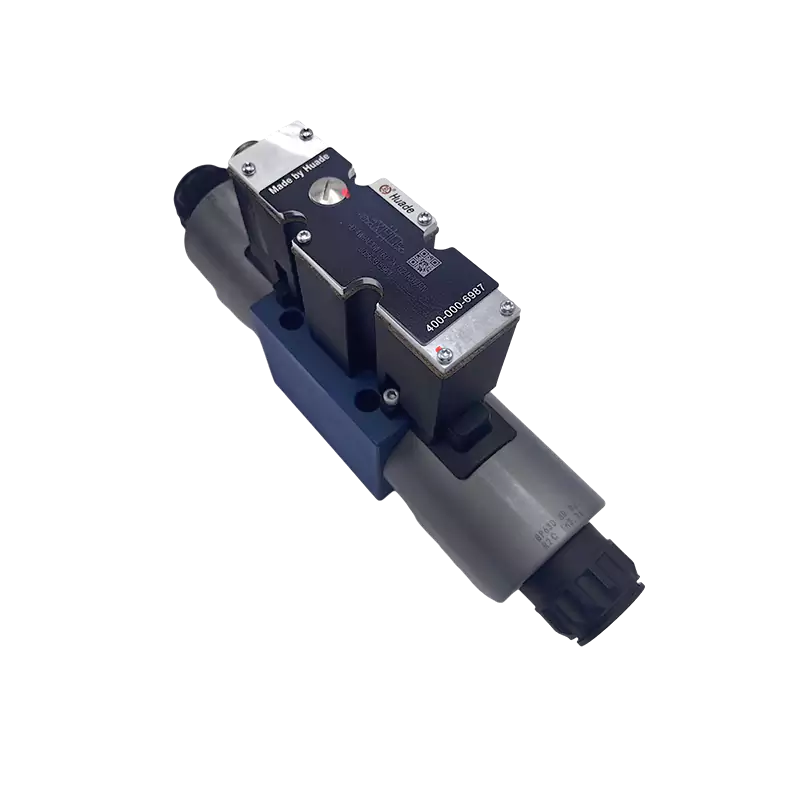

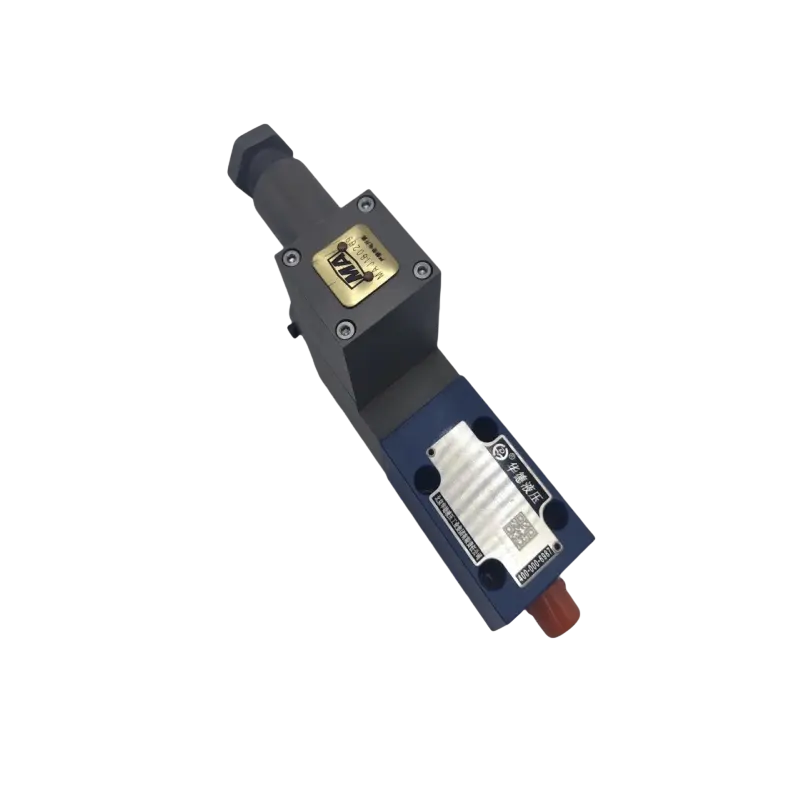

Una válvula de alivio de presión directa utiliza un asiento o bola con resorte que se asienta directamente contra el puerto de la válvula. Cuando la presión del sistema excede la fuerza preestablecida del resorte, el elemento de la válvula se eleva, permitiendo que el fluido pase al tanque o depósito. La presión de apertura de la válvula (el punto donde comienza a abrirse por primera vez) depende completamente de las características físicas del resorte y del ajuste. Esta simplicidad mecánica crea tiempos de respuesta rápidos que hacen que las válvulas de presión directa sean adecuadas para aplicaciones que requieren protección de presión inmediata.

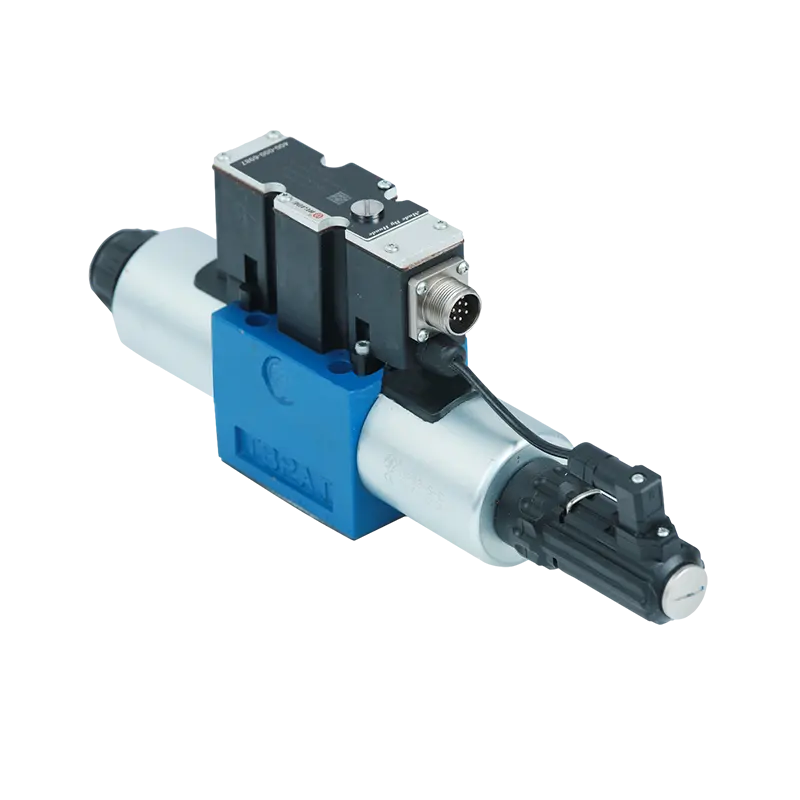

Las válvulas de alivio operadas por piloto emplean un diseño de dos etapas donde una pequeña válvula piloto controla un elemento de válvula principal más grande. La sección piloto detecta la presión del sistema y, cuando se alcanzan los niveles umbral, redirige la presión para abrir la válvula principal. Esta actuación indirecta permite que las válvulas operadas por piloto manejen caudales mucho más altos mientras mantienen ajustes de presión relativamente estables. Sin embargo, la etapa de control adicional introduce retrasos en la respuesta que los hacen menos adecuados para aplicaciones que requieren control de presión directa inmediata.

| Parámetro | Válvula de presión directa | Operado por piloto |

|---|---|---|

| Tiempo de respuesta | 2-10 milisegundos | ~100 milisegundos |

| Capacidad máxima de flujo | Hasta 40 GPM (típico) | Hasta 400+ GPM |

| Anulación de presión | 10-25 % por encima del ajuste | 3-10% por encima del ajuste |

| Estabilidad del ajuste de presión | Varía con el flujo | relativamente constante |

| Costo | Más bajo | Más alto |

Nota de diseño crítica: anulación de presión

Las válvulas de presión directa suelen mostrarAnulación del 10 al 25 por ciento. Si su cilindro tiene una presión nominal máxima de 3000 PSI, configurar una válvula de alivio de presión directa a 2900 PSI deja un margen de seguridad insuficiente. La presión directa máxima real podría alcanzar 3190 PSI (2900 + 10%), excediendo potencialmente los límites de los componentes.

Especificaciones técnicas que importan

Al evaluar componentes de presión directa para sistemas hidráulicos, ciertas especificaciones impactan directamente el rendimiento y la confiabilidad. Comprender estos parámetros le ayuda a adaptar las válvulas de presión directa a los requisitos reales de su aplicación en lugar de simplemente elegir las piezas de mayor calificación.

Presión de agrietamientoMarca el punto donde una válvula de alivio de presión directa comienza a abrirse por primera vez y permite el flujo de fluido. Para una válvula de presión directa, esto ocurre cuando la presión del sistema supera la fuerza de precarga del resorte. En la práctica, las tolerancias de fabricación significan que la presión de apertura real normalmente cae dentro del ±5% del ajuste nominal.

Presión de flujo totalrepresenta la presión a la que la válvula de presión directa se abre completamente y alcanza su capacidad de flujo nominal. La diferencia entre la presión de apertura y la presión de flujo total constituye la anulación que analizamos anteriormente.

Limpieza de fluidos e ISO 4406

La limpieza del fluido afecta el rendimiento de la válvula de presión directa más de lo que muchos ingenieros creen. Los códigos de limpieza ISO 4406 cuantifican la contaminación por partículas. Cuando la contaminación excede los objetivos, las partículas se acumulan en los asientos de las válvulas, lo que impide el cierre adecuado. Esto crea un "aumento de presión", donde la válvula pierde gradualmente a presiones por debajo de su punto de ajuste.

| Código ISO | Tipo de sistema | Impacto en el rendimiento de la válvula de presión directa |

|---|---|---|

| 16/14/11 | Servosistemas de alta precisión | Óptimo: deriva mínima |

| 18/16/13 | Hidráulica industrial general. | Aceptable: se requiere mantenimiento de rutina |

| 20/18/15 | Equipo móvil | Deriva moderada: mayor mantenimiento |

| 22/20/17+ | Gravemente contaminado | Es probable que se produzcan desviaciones importantes y fallos |

Los efectos de la temperatura también influyen en el comportamiento de la válvula de presión directa. Los resortes de acero suelen perder alrededor del 0,02 % de su fuerza por grado Fahrenheit. Una válvula ajustada a 3000 PSI de presión directa a 70°F en realidad podría romperse a 2910 PSI cuando el fluido alcanza los 220°F.

Aplicaciones de ingeniería y diseño de sistemas

Los componentes de presión directa encuentran sus aplicaciones óptimas en configuraciones específicas de circuitos hidráulicos. Comprender dónde destacan las válvulas de presión directa y dónde tienen más sentido los diseños operados por piloto evita tanto la ingeniería excesiva como la protección inadecuada.

- Circuitos auxiliares de bajo caudal:Una válvula compacta de presión directa realiza esta tarea de manera eficiente. Su tiempo de respuesta más rápido en realidad proporciona una mejor protección para bombas pequeñas.

- Aplicaciones de ciclo rápido:Las máquinas de moldeo por inyección y las prensas de estampado suelen realizar ciclos cientos de veces por hora. La respuesta de 2 a 10 milisegundos de la válvula de presión directa atrapa y recorta los picos transitorios que las válvulas operadas por piloto podrían pasar por alto.

Sin embargo, los sistemas de presión directa muestran limitaciones en los circuitos de alto flujo. La característica de anulación de presión se vuelve problemática cuando aumentan los caudales. Los diseñadores de sistemas también deben considerar la firma acústica: las válvulas de presión directa a menudo generan más ruido (80-95 dB) en comparación con las versiones operadas por piloto.

Identificar y resolver problemas del sistema

Varios modos de falla aparecen repetidamente en sistemas que utilizan control directo de presión. Reconocer estos patrones a tiempo evita que problemas menores se conviertan en costosos tiempos de inactividad o daños al equipo.

| Síntoma | Causa probable | Verificación de diagnóstico |

|---|---|---|

| La presión no alcanza el punto establecido | La válvula se abre prematuramente | Verifique el bloqueo de ajuste, inspeccione el asiento |

| La presión excede el punto de ajuste en un 30%+ | Tipo/tamaño de válvula incorrecto | Verifique la capacidad de flujo versus el flujo real |

| Aumento gradual de la presión al ralentí | Fuga interna | Aislar con manómetro en la salida de la bomba |

| Ruidoso ruido de válvula | Válvula/pulsación de tamaño insuficiente | Verifique la ondulación de la bomba, verifique la clasificación |

Presión de agrietamientoproduce un distintivo sonido de golpe rápido. Esto sucede cuando la presión directa del sistema se sitúa exactamente donde la válvula comienza a abrirse. La solución implica reducir la presión directa del sistema para mantenerla por debajo del punto de rotura o aumentar la carga para abrir completamente la válvula.

Prácticas de mantenimiento para la confiabilidad

El mantenimiento sistemático previene la mayoría de las fallas de las válvulas de presión directa. La base de cualquier programa de mantenimiento comienza con la gestión de la calidad de los fluidos.

Lista de verificación de mejores prácticas

1. Selección de filtro:Apunte a una calificación beta de al menos 200 a 10 micras (β10≥200). Esto mantiene los códigos ISO 4406 en el rango 17/15/12.

2. Precisión del calibre:Utilice medidores con una precisión del 1% de la escala completa. Un error del 3% en un sistema de 3000 PSI crea un punto ciego de 90 PSI.

3. Procedimiento de Ajuste:Siempre caliente el sistema a la temperatura de funcionamiento antes de realizar ajustes. Documente los "hilos expuestos" para rastrear el aflojamiento por vibración.

Los sistemas hidráulicos de presión directa ofrecen un rendimiento confiable cuando los componentes coinciden con la aplicación y el mantenimiento sigue procedimientos sistemáticos. La simplicidad de los diseños de presión directa ofrece ventajas, pero comprender la relación entre la fuerza aplicada, el área de superficie y la presión resultante guía cada decisión desde la selección inicial hasta la resolución de problemas.