Cuando trabaja con sistemas hidráulicos o neumáticos, comprender los diagramas de válvulas proporcionales se vuelve esencial para diseñar, solucionar problemas y mantener equipos de automatización modernos. Un diagrama de válvula proporcional muestra cómo estos componentes de precisión controlan el flujo y la presión del fluido en respuesta a señales eléctricas, cerrando la brecha entre los sistemas de control electrónico y el movimiento mecánico.

A diferencia de las válvulas de encendido y apagado simples que solo pueden abrirse o cerrarse completamente, las válvulas proporcionales ofrecen control variable entre 0% y 100% de apertura. Esta capacidad de ajuste continuo los hace críticos para aplicaciones que requieren una aceleración suave, un posicionamiento preciso y una aplicación de fuerza controlada. Los diagramas que utilizamos para representar estas válvulas siguen símbolos estandarizados definidos principalmente por ISO 1219-1, creando un lenguaje universal que los ingenieros de todo el mundo pueden entender.

¿Qué hace que un diagrama de válvula proporcional sea diferente?

Un diagrama de válvula proporcional contiene elementos simbólicos específicos que lo distinguen inmediatamente de los símbolos de válvula estándar. La característica más reconocible es el símbolo del actuador proporcional, que consiste en una bobina electromagnética encerrada en una caja con dos líneas diagonales paralelas que la atraviesan. Estas líneas diagonales son el identificador clave que le indica que esta válvula proporciona control proporcional en lugar de una simple conmutación.

Cuando vea un pequeño triángulo discontinuo cerca del símbolo del solenoide proporcional, esto indica que la válvula tiene electrónica integrada (OBE). Estos componentes electrónicos integrados manejan funciones de procesamiento de señales, amplificación y, a menudo, control de retroalimentación directamente dentro del cuerpo de la válvula. Esta integración simplifica la instalación al reducir la necesidad de gabinetes amplificadores externos y la complejidad del cableado asociado.

La propia envoltura de la válvula muestra múltiples posiciones, generalmente representadas como una válvula de tres posiciones y cuatro vías (configuración 4/3). A diferencia de las válvulas de control direccional estándar, los diagramas de válvulas proporcionales a menudo muestran la posición central con rutas de flujo parcialmente alineadas, lo que indica la capacidad de la válvula para medir el flujo continuamente en lugar de simplemente bloquear o abrir completamente los puertos.

Lectura de símbolos de válvulas proporcionales ISO 1219-1

La norma ISO 1219-1 proporciona el marco para los diagramas de circuitos hidráulicos y neumáticos. Para válvulas proporcionales, esta norma define cómo representar diferentes tipos de válvulas y sus mecanismos de control. Un símbolo de válvula de control direccional proporcional incluye el cuerpo de la válvula básica con muescas de medición o símbolos triangulares dentro de las rutas de flujo, lo que indica características especialmente maquinadas que permiten un control de flujo preciso.

Estas características mecanizadas, a menudo muescas triangulares cortadas en el carrete de la válvula, son fundamentales para lograr una alta sensibilidad y linealidad del flujo cerca de la posición cero. Sin estas modificaciones geométricas, la válvula presentaría características de control deficientes al realizar pequeños ajustes desde la posición cerrada.

Las válvulas de control de presión proporcionales, como las válvulas de alivio proporcionales o las válvulas reductoras, utilizan convenciones simbólicas similares. La principal diferencia radica en la adición del actuador de solenoide proporcional y el símbolo del resorte de control de presión. Cuando vea estos elementos combinados con el triángulo discontinuo que indica OBE, sabrá que está ante un sofisticado dispositivo de control de presión de circuito cerrado.

Las válvulas de control de flujo proporcional se simbolizan típicamente como válvulas de dos posiciones, dos vías u orificios variables, siempre marcadas por el característico actuador de control proporcional. Estas válvulas funcionan con aire, gases, agua o aceite hidráulico, lo que las convierte en componentes versátiles en la automatización industrial.

Cómo funcionan las válvulas proporcionales: la conversión electrohidráulica

El principio fundamental detrás del funcionamiento de la válvula proporcional implica convertir una señal eléctrica en un movimiento mecánico preciso. Cuando envía una señal de control (normalmente 0-10 V o 4-20 mA) a la válvula, pasa a través de la electrónica integrada a un solenoide proporcional. El solenoide genera un campo magnético proporcional a la corriente de entrada, que mueve una armadura o émbolo conectado al carrete o asiento de la válvula.

incluyen el rango de temperatura de funcionamiento, la resistencia a las vibraciones y la orientación de montaje. Las válvulas con OBE ofrecen una resistencia superior a las vibraciones ya que la electrónica se monta directamente en el cuerpo de la válvula, lo que elimina las conexiones de cable vulnerables entre la válvula y el amplificador. La temperatura de funcionamiento suele oscilar entre -20 °C y +70 °C para diseños estándar, con versiones especializadas disponibles para condiciones extremas.

Comprender los diagramas de válvulas proporcionales proporciona la base para trabajar eficazmente con equipos automatizados modernos. Ya sea que esté diseñando nuevos sistemas, solucionando problemas de instalaciones existentes o seleccionando componentes para actualizaciones, la capacidad de interpretar estos símbolos estandarizados y sus implicaciones le brinda información crítica sobre el comportamiento del sistema y las características de rendimiento. Los diagramas no representan solo símbolos de componentes estáticos, sino que resumen décadas de refinamiento de ingeniería en tecnología de control electrohidráulico.

| Tipo de válvula | Rango de apertura | Método de control | Tiempo de respuesta típico | Costo relativo |

|---|---|---|---|---|

| Activado/Desactivado (discreto) | 0% o 100% solamente | Actuación del interruptor | 10-50 ms | Bajo |

| Válvula proporcional | Variables 0-100% | PWM/corriente con retroalimentación LVDT | 100-165 ms | Medio |

| Servoválvula | Variable con alta dinámica. | Bobina móvil/motor de torsión con retroalimentación de alta resolución | 5-20 ms | Alto |

La diferencia de rendimiento entre las válvulas proporcionales y las servoválvulas se ha reducido considerablemente. Las válvulas proporcionales modernas con retroalimentación LVDT (transformador diferencial variable lineal) integrada logran una histéresis normalmente inferior al 8 % y una repetibilidad dentro del 2 %. Este nivel de rendimiento permite que las válvulas proporcionales manejen muchas aplicaciones que antes requerían servoválvulas costosas, a aproximadamente la mitad del costo.

Diseños de acción directa versus diseños operados por piloto

Cuando examina los diagramas de válvulas proporcionales más de cerca, notará diferencias estructurales que indican si la válvula utiliza un diseño de acción directa o operado por piloto. Esta distinción afecta significativamente la capacidad de flujo y la presión nominal de la válvula.

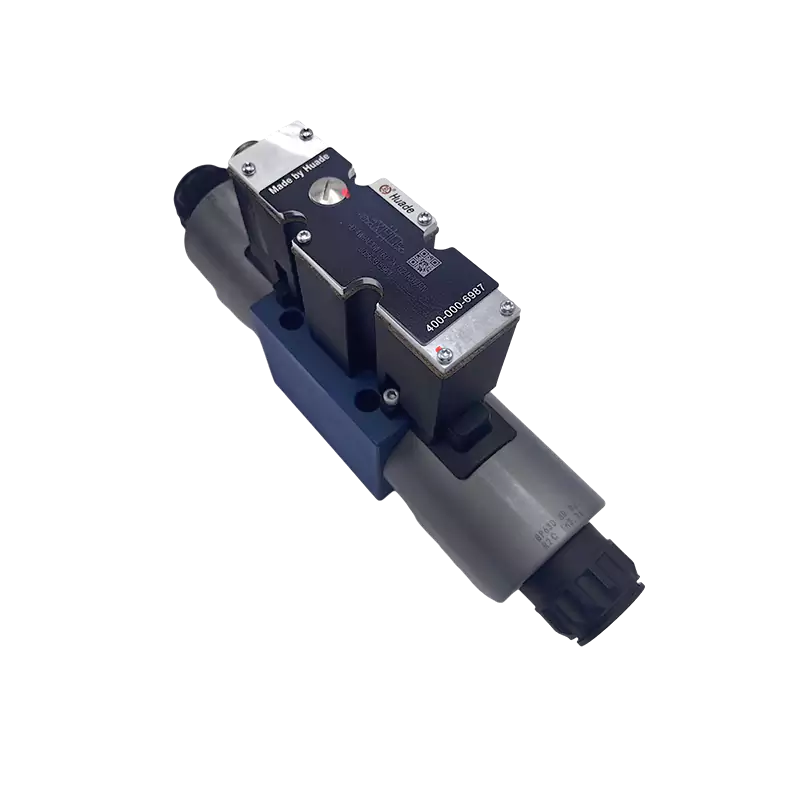

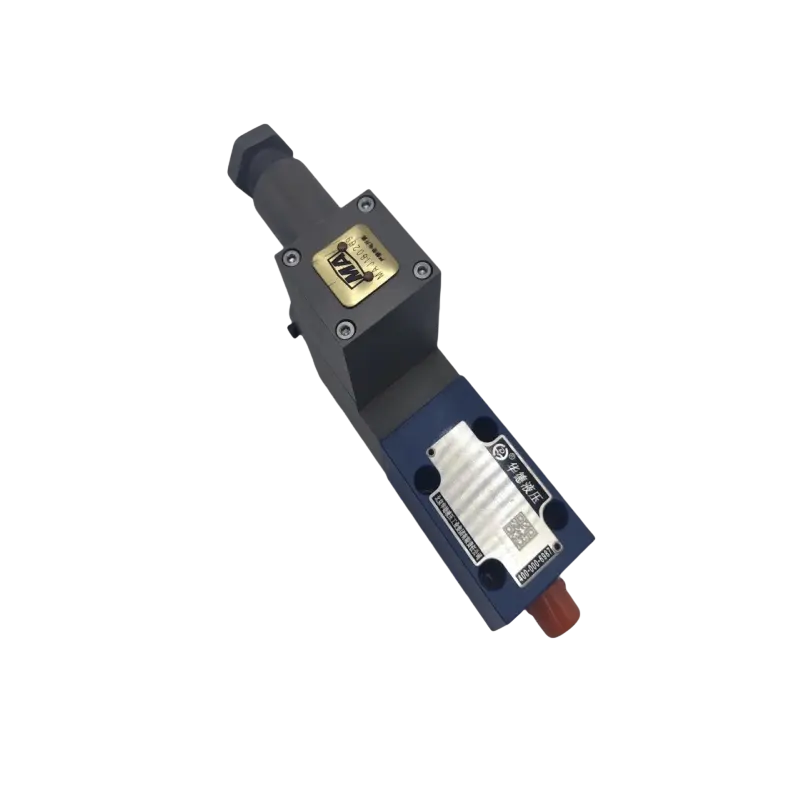

En una válvula proporcional de acción directa, la armadura electromagnética se conecta directamente al carrete o asiento de la válvula. La fuerza del solenoide mueve el elemento dosificador sin asistencia hidráulica. Esta conexión directa proporciona una excelente precisión de control y tiempos de respuesta rápidos, logrando típicamente tiempos de respuesta de paso de alrededor de 100 milisegundos para tamaños de interfaz de montaje NG6 (CETOP 3). Sin embargo, la fuerza de salida limitada de los solenoides proporcionales restringe los diseños de acción directa a caudales y presiones moderadas.

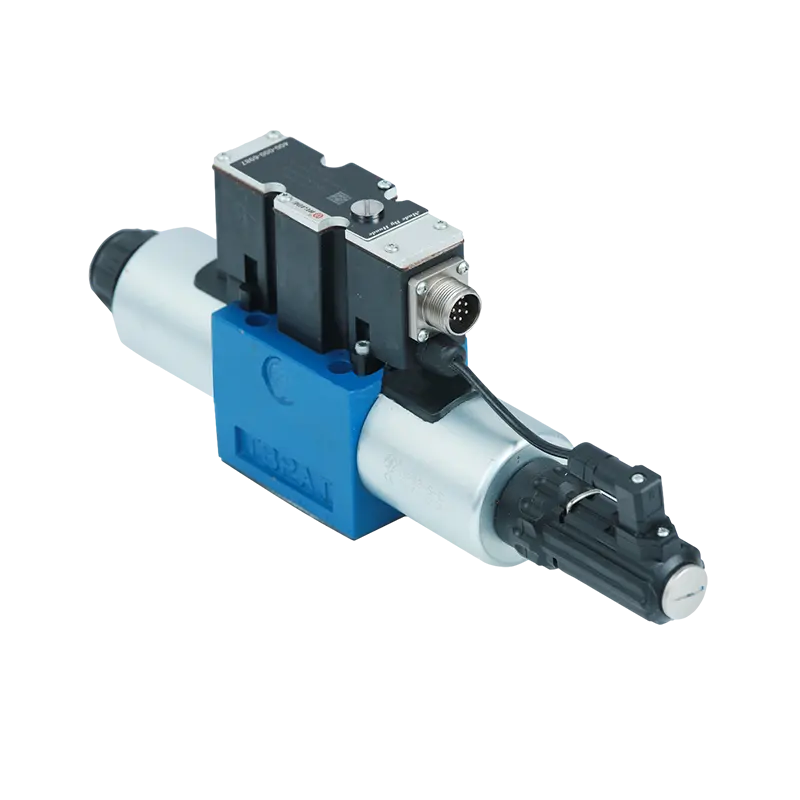

Las válvulas proporcionales operadas por piloto superan estas limitaciones utilizando el propio fluido de trabajo para ayudar a mover el carrete de la válvula principal. El solenoide proporcional controla una pequeña etapa piloto, que dirige el fluido presurizado para que actúe sobre el carrete principal más grande. Esta amplificación hidráulica permite que las válvulas operadas por piloto manejen caudales y presiones sustancialmente más altas, que a menudo alcanzan de 315 a 345 bar (4500 a 5000 PSI). Por este motivo, aplicaciones como sistemas de empuje de máquinas perforadoras de túneles y equipos móviles pesados suelen utilizar válvulas proporcionales operadas por piloto.

La compensación viene en el tiempo de respuesta. Las válvulas operadas por piloto generalmente responden más lentamente que los diseños de acción directa porque la señal piloto primero debe generar presión antes de que se mueva el carrete principal. Para las válvulas operadas por piloto NG10 (CETOP 5), los tiempos de respuesta de paso a menudo se extienden a 165 milisegundos en comparación con los 100 milisegundos de las válvulas NG6 de acción directa.

Comprender el diseño del carrete de válvula y los bordes de medición

El corazón del control proporcional reside en el diseño del carrete de la válvula. Cuando observa un diagrama de vista en sección de una válvula proporcional, notará que el carrete tiene características geométricas especiales que lo diferencian de los carretes de válvulas de conmutación estándar.

Los carretes de las válvulas de control direccional proporcional suelen tener muescas triangulares o ranuras mecanizadas con precisión. Estas muescas aseguran que el flujo comience gradualmente a medida que el carrete se mueve desde la posición central, proporcionando características de medición finas y una linealidad mejorada cerca de cero. Sin estas características, un carrete con bordes afilados presentaría cambios de flujo abruptos y un control deficiente en desplazamientos pequeños.

La superposición de carretes es otro parámetro de diseño crítico que a menudo se especifica en los diagramas técnicos y que generalmente se muestra como un porcentaje del 10 % o 20 %. La superposición se refiere a cuánto cubren las tierras del carrete las aberturas del puerto cuando la válvula se asienta en su posición central (neutral). La superposición controlada ayuda a gestionar las fugas internas y define la banda muerta de la válvula. Por ejemplo, la serie D*FW de Parker utiliza diferentes tipos de carretes: B31 ofrece una superposición del 10 % mientras que los tipos E01/E02 proporcionan una superposición del 20 %.

La banda muerta representa la cantidad de señal de control necesaria para producir el primer movimiento del carrete. Una válvula con un 20 % de banda muerta necesita el 20 % de la señal de control total antes de que el carrete comience a moverse. Esta banda muerta debe superar las fuerzas de fricción estática (stición) y se relaciona directamente con el diseño de superposición del carrete. Las válvulas modernas con OBE incluyen compensación de banda muerta configurada de fábrica que garantiza que el carrete comience a moverse con precisión con una entrada eléctrica mínima, lo que mejora la linealidad cerca de cero.

Retroalimentación de posición con sensores LVDT

Las válvulas proporcionales de alto rendimiento incorporan sensores de transformador diferencial variable lineal (LVDT) para retroalimentación de posición. Cuando ve un símbolo de retroalimentación LVDT (a menudo mostrado como módulos de sensor S/U) en un diagrama de válvula proporcional, está viendo una válvula de circuito cerrado capaz de ofrecer una precisión significativamente mayor que los diseños de circuito abierto.

El LVDT se conecta mecánicamente al carrete de la válvula o al conjunto de armadura, midiendo continuamente la posición física real. Esta señal de posición se retroalimenta al controlador o amplificador integrado, que la compara con la posición ordenada. Luego, el controlador ajusta la corriente del solenoide para mantener la posición deseada del carrete, compensando activamente las fuerzas externas, la fricción mecánica y los efectos de histéresis.

La histéresis en las válvulas proporcionales representa una no linealidad inherente causada principalmente por el magnetismo y la fricción residuales. Cuando aumenta la señal de control, la válvula se abre en puntos ligeramente diferentes que cuando disminuye la señal, creando un bucle característico en la curva flujo versus corriente. El ancho de este bucle de histéresis afecta directamente la precisión del control.

La retroalimentación LVDT aborda este problema midiendo la posición real del carrete en lugar de inferirla únicamente a partir de la corriente de entrada. La electrónica integrada ajusta continuamente la corriente del solenoide en función del error entre las posiciones medidas y ordenadas, cancelando efectivamente los errores de posicionamiento causados por la histéresis magnética y la fricción. Este control de circuito cerrado normalmente reduce la histéresis a menos del 8 % del rango completo, en comparación con el 15-20 % o más de las válvulas proporcionales de circuito abierto.

Arquitecturas de control de circuito abierto versus circuito cerrado

Los diagramas de válvulas proporcionales suelen aparecer dentro de esquemas de sistemas más grandes que muestran la arquitectura de control completa. Comprender si el sistema utiliza control de bucle abierto o cerrado afecta tanto las expectativas de rendimiento como los enfoques de resolución de problemas.

En un sistema de control de movimiento de bucle abierto, el controlador electrónico envía una señal de referencia al controlador de válvula (amplificador) y la válvula modula los parámetros hidráulicos basándose únicamente en esa señal. Ninguna medición de la salida real (flujo, posición o presión) regresa al controlador. Esta arquitectura simple funciona adecuadamente para muchas aplicaciones, pero sigue siendo vulnerable a la deriva de la válvula, cambios de carga, efectos de temperatura e histéresis.

Los sistemas de control de movimiento de circuito cerrado incluyen un sensor de retroalimentación adicional que mide el parámetro de salida real. Para una aplicación de posicionamiento, podría ser un sensor de posición de cilindro (LVDT o sensor magnetoestrictivo). Para el control de la presión, un transductor de presión proporciona retroalimentación. El controlador electrónico, que normalmente implementa la regulación PID (Proporcional-Integral-Derivada), compara el punto de ajuste deseado con la retroalimentación real y ajusta continuamente la señal de comando de la válvula para minimizar el error.

Merece atención la distinción entre retroalimentación a nivel de válvula (LVDT en el carrete) y retroalimentación a nivel de sistema (sensor de posición del cilindro). Una válvula proporcional con retroalimentación LVDT interna controla con precisión la posición del carrete pero no mide directamente la posición o la presión del cilindro. Para lograr la máxima precisión, los sistemas utilizan ambos: el LVDT garantiza un posicionamiento preciso del carrete de la válvula, mientras que los sensores externos cierran el circuito alrededor de la variable del proceso real (posición, presión o velocidad).

| Característica | Amplificador externo / Sin OBE | Electrónica de abordo (OBE) |

|---|---|---|

| Entrada de señal de control | Corriente o voltaje variable a placa externa. | Voltaje/corriente de baja potencia (±10 V, 4-20 mA) |

| Huella Física | Requiere espacio en el gabinete para amplificadores. | Espacio reducido en el armario eléctrico |

| Ajuste de campo | Amplia sintonización mediante placa externa (ganancia, polarización, rampas) | El ajuste configurado en fábrica garantiza una alta repetibilidad |

| Complejidad del cableado | Cableado complejo, puede necesitar cables blindados | Instalación simplificada con conectores estándar |

| Consistencia entre válvulas | Depende de la calibración del amplificador | Alta consistencia ya que el amplificador está calibrado para una válvula específica |

La electrónica integrada moderna (OBE) simplifica significativamente la instalación del sistema. Estas válvulas requieren sólo alimentación estándar de 24 VCC y una señal de comando de baja potencia. La electrónica integrada maneja el acondicionamiento de señales, la conversión de energía (a menudo creando un voltaje de trabajo de ±9 VCC a partir de un suministro de 24 VCC), el procesamiento de señales LVDT y la regulación PID. La calibración de fábrica garantiza un rendimiento constante en múltiples válvulas sin ajuste de campo, lo que reduce el tiempo de instalación y elimina la variabilidad de los ajustes del amplificador externo.

Curvas de rendimiento y características dinámicas

Las fichas técnicas de válvulas proporcionales incluyen varias curvas de rendimiento que cuantifican el comportamiento dinámico y en estado estable. Comprender cómo leer estos gráficos ayuda tanto en la selección de válvulas como en la resolución de problemas.

La curva de histéresis traza el caudal frente a la corriente de control, mostrando el bucle característico que se forma cuando se aumenta la corriente (abriendo la válvula) frente a la disminución de la corriente (cerrando la válvula). El ancho de este bucle, expresado como porcentaje del rango de entrada total, indica la repetibilidad de la válvula. Las válvulas proporcionales de calidad alcanzan una histéresis inferior al 8%, lo que significa que la diferencia entre las rutas de apertura y cierre abarca menos del 8% del rango total de la señal de control.

Los gráficos de respuesta al paso muestran qué tan rápido reacciona la válvula ante un cambio repentino en la señal de comando. Por lo general, muestran la salida de la válvula (flujo o posición del carrete) que alcanza un porcentaje específico (a menudo 90 %) de un comando de paso completo. Para las válvulas direccionales proporcionales de acción directa NG6, los tiempos de respuesta de paso típicos son de alrededor de 100 milisegundos, mientras que los tamaños NG10 más grandes necesitan aproximadamente 165 milisegundos. Tiempos de respuesta más rápidos (de 8 a 15 milisegundos para algunos diseños) indican un mejor rendimiento dinámico, pero normalmente tienen un costo mayor.

Las características de la banda muerta aparecen en gráficos que muestran la señal de control mínima requerida para producir el movimiento inicial del carrete. Una válvula con un 20 % de banda muerta necesita una quinta parte de la señal completa antes de que comience el flujo. Esta banda muerta existe para superar la fricción estática y se relaciona con el diseño de superposición de carretes. Sin una compensación adecuada de la banda muerta, la válvula presenta una resolución de control deficiente cerca del centro, lo que dificulta el posicionamiento preciso.

La contaminación y el desgaste afectan directamente estas curvas de rendimiento de manera predecible. A medida que las partículas se acumulan entre el carrete y el orificio, aumenta la fricción estática. Esto se manifiesta como bucles de histéresis cada vez más amplios y un aumento de la banda muerta. Al trazar periódicamente las características reales de flujo versus corriente y compararlas con las especificaciones de fábrica, los equipos de mantenimiento pueden detectar la degradación antes de que cause fallas en el sistema. Cuando la histéresis excede los límites especificados en un 50 % o más, la válvula generalmente necesita limpieza o reemplazo.

| Característica | Interfaz NG6 | Interfaz NG10 | Importancia de la ingeniería |

|---|---|---|---|

| Respuesta al paso (0 a 90%) | 100 ms | 165 ms | Es hora de lograr cambios dinámicos de flujo/presión |

| Histéresis máxima | <8% | <8% | Desviación entre señal creciente y decreciente. |

| Repetibilidad | <2% | <2% | Consistencia de salida para una entrada dada a lo largo de los ciclos |

| Presión máxima de funcionamiento (P, A, B) | 315 bares (4500 PSI) | 315 bares (4500 PSI) | Restricción del diseño del sistema para seguridad y longevidad. |

Circuitos de aplicación e integración de sistemas

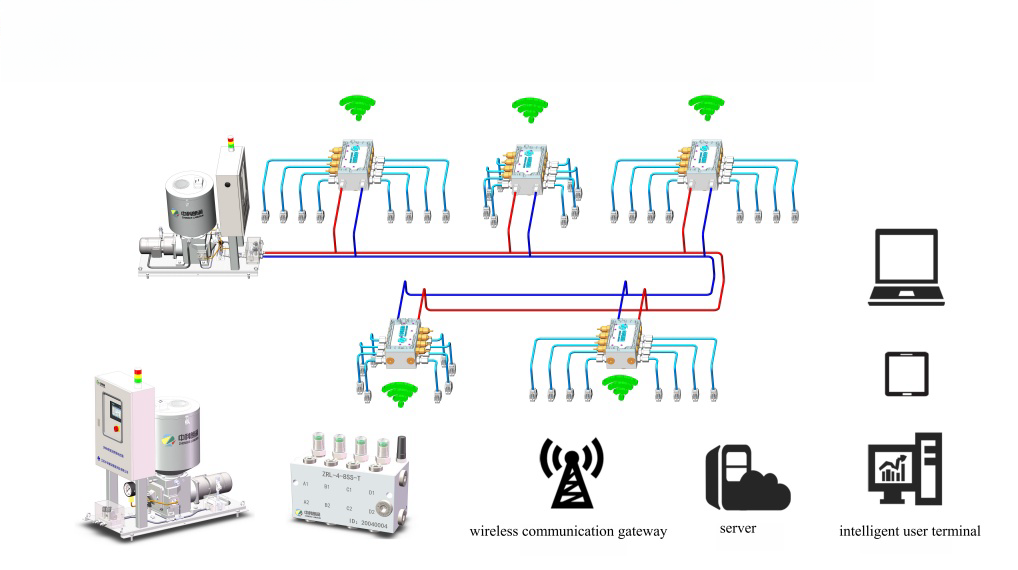

Los diagramas de válvulas proporcionales alcanzan todo su significado cuando se ven dentro de circuitos hidráulicos completos. Un diagrama típico de un sistema de posicionamiento hidráulico de circuito cerrado incluye la unidad de potencia (bomba y depósito), la válvula de control direccional proporcional, un cilindro hidráulico como actuador y un sensor de posición que proporciona retroalimentación.

``` [Imagen del diagrama del circuito hidráulico con válvula proporcional] ```Los diagramas de circuito muestran caídas de presión en los puertos de la válvula (a menudo etiquetados como ΔP₁ y ΔP₂), que ilustran cómo los controles de medición de flujo fuerzan el equilibrio en el actuador. Para un cilindro con una relación de área de 2:1 (diferentes áreas de pistón y extremo de vástago), la válvula debe tener en cuenta los requisitos de flujo diferencial durante la extensión versus la retracción. El diagrama de válvula proporcional indica qué configuraciones de puertos logran un movimiento suave en ambas direcciones.

En aplicaciones de moldeo por inyección, las válvulas proporcionales hidráulicas controlan con precisión la fuerza de sujeción, la velocidad de inyección y los perfiles de presión durante todo el ciclo de moldeo. Estas aplicaciones requieren múltiples válvulas proporcionales que funcionan en secuencias coordinadas, lo que se refleja en diagramas de circuitos complejos que muestran válvulas de control de presión para la sujeción, válvulas de control de flujo para la velocidad de inyección y control direccional para el movimiento del molde.

Los equipos móviles como grúas y puentes móviles utilizan sistemas hidráulicos de circuito cerrado donde válvulas proporcionales controlan la salida de la bomba de desplazamiento variable. Al ajustar el desplazamiento de la bomba en lugar de disipar energía a través de válvulas reguladoras, estos sistemas logran una mayor eficiencia. Los diagramas de circuito generalmente muestran una bomba de carga que mantiene de 100 a 300 PSI en el tramo de baja presión del circuito principal, con válvulas proporcionales que administran la dirección, aceleración, desaceleración, velocidad y torque sin elementos de control de flujo o presión separados.

Las consideraciones de eficiencia energética influyen en gran medida en la filosofía del diseño de circuitos. Las válvulas de control direccional proporcionales tradicionales logran el control mediante estrangulación, que convierte la energía hidráulica en calor a través de los orificios de medición. Este control disipativo proporciona una excelente fidelidad de control pero requiere una capacidad de refrigeración de fluido adecuada. Por el contrario, el control de desplazamiento variable minimiza el desperdicio de energía al ajustar la fuente en lugar de disipar el exceso de flujo a través de válvulas de alivio. Los diseñadores deben equilibrar la simplicidad del control de aceleración con las ganancias de eficiencia de los enfoques de desplazamiento variable.

Solución de problemas de sistemas de válvulas proporcionales

La degradación del rendimiento en válvulas proporcionales generalmente se manifiesta como cambios en las curvas características discutidas anteriormente. Comprender estos modos de falla ayuda a establecer procedimientos de diagnóstico efectivos.

La contaminación representa la causa más común de problemas en las válvulas proporcionales. Partículas tan pequeñas como 10 micrómetros pueden interferir con el movimiento del carrete, causando fricción (alta fricción estática) que requiere una mayor corriente inicial para superarla. Esto aparece como una banda muerta aumentada y bucles de histéresis ampliados. Mantener la limpieza del fluido hidráulico de acuerdo con los estándares de limpieza ISO 4406 (normalmente 19/17/14 o mejor para válvulas proporcionales) previene la mayoría de las fallas relacionadas con la contaminación.

Los problemas de deriva y fugas surgen del desgaste del sello o del desgaste interno de la válvula. A medida que los sellos se degradan, las fugas internas permiten que los actuadores se desvíen incluso cuando la válvula está centrada. La temperatura afecta drásticamente el rendimiento del sello. Las altas temperaturas adelgazan el fluido y degradan los materiales del sello, mientras que las bajas temperaturas aumentan la viscosidad y reducen la flexibilidad del sello, lo que causa problemas de control.

La fatiga primaveral por el ciclismo continuo y la exposición térmica se manifiesta como un retorno lento o incompleto a la posición central. Los resortes de centrado que devuelven el carrete a punto muerto pierden fuerza gradualmente a lo largo de millones de ciclos, lo que eventualmente requiere un reemplazo o reacondicionamiento de la válvula.

Un diagrama de flujo sistemático de solución de problemas generalmente comienza con la verificación eléctrica. Verifique el voltaje de la fuente de alimentación (generalmente 24 VCC ±10%), los niveles de señal de comando y la integridad del cableado. Mida la resistencia del solenoide para detectar fallas en la bobina. Para válvulas con OBE, muchos modelos proporcionan salidas de diagnóstico que indican fallas internas.

El diagnóstico mecánico implica pruebas de presión en los puertos de las válvulas. Las grandes caídas de presión a través de la válvula (más allá de las especificaciones) indican bloqueo o desgaste interno. La medición del flujo ayuda a verificar que el flujo real coincida con los requisitos del sistema en señales de control determinadas. El monitoreo de temperatura identifica el sobrecalentamiento debido a una aceleración excesiva o un enfriamiento inadecuado.

Los programas de mantenimiento predictivo deben incluir una verificación periódica del desempeño. Al trazar anualmente las características reales del flujo versus la corriente y compararlas con las mediciones de referencia, los equipos de mantenimiento pueden rastrear la degradación gradual. Cuando la histéresis medida aumenta un 50% por encima de la especificación original, programe la limpieza o el reemplazo de la válvula durante la siguiente ventana de mantenimiento en lugar de esperar a que se produzca una falla total.

Seleccionar la válvula proporcional adecuada

Cuando se diseña un sistema o se reemplazan componentes, la selección de válvulas proporcionales requiere equilibrar varios parámetros técnicos con las limitaciones de costo y espacio.

- La capacidad de flujo es lo primero.Calcule la velocidad requerida del actuador y multiplíquela por el área del pistón para determinar el caudal. Agregue un margen de seguridad (normalmente entre 20 y 30 %) y seleccione una válvula con un flujo nominal igual o superior a este requisito. Recuerde que la capacidad de flujo de la válvula varía con la caída de presión a través de la válvula; Siempre verifique las curvas de flujo en su diferencial de presión de operación.

- La clasificación de presión debe exceder la presión máxima del sistemacon un margen de seguridad adecuado. La mayoría de las válvulas proporcionales industriales manejan 315 bar (4500 PSI) en los puertos principales, suficiente para sistemas hidráulicos móviles e industriales típicos. Las aplicaciones de mayor presión pueden requerir servoválvulas o diseños proporcionales especializados.

- La compatibilidad de la señal de control es importantepara la integración del sistema. La mayoría de las válvulas modernas aceptan señales de voltaje (±10 V) o de corriente (4-20 mA). Las señales de voltaje funcionan bien para tramos de cable cortos, mientras que las señales de corriente resisten el ruido eléctrico en distancias más largas. Verifique que la salida de su controlador coincida con los requisitos de entrada de la válvula o planifique una conversión de señal adecuada.

- Requisitos de tiempo de respuestaDepende de la dinámica de su aplicación. Para equipos de movimiento lento, como prensas o plataformas de posicionamiento, una respuesta de 100 a 150 milisegundos es suficiente. Las aplicaciones de alta velocidad, como el moldeo por inyección o los sistemas de suspensión activa, pueden necesitar servoválvulas con una respuesta inferior a 20 milisegundos.

- Consideraciones ambientalesincluyen el rango de temperatura de funcionamiento, la resistencia a las vibraciones y la orientación de montaje. Las válvulas con OBE ofrecen una resistencia superior a las vibraciones ya que la electrónica se monta directamente en el cuerpo de la válvula, lo que elimina las conexiones de cable vulnerables entre la válvula y el amplificador. La temperatura de funcionamiento suele oscilar entre -20 °C y +70 °C para diseños estándar, con versiones especializadas disponibles para condiciones extremas.

El futuro de la tecnología de válvulas proporcionales

La tecnología de válvulas proporcionales continúa evolucionando hacia un mayor rendimiento y una integración más inteligente. Los diseños modernos incorporan cada vez más diagnósticos avanzados, proporcionando monitoreo del estado en tiempo real y capacidades de mantenimiento predictivo. Los protocolos de comunicación como IO-Link permiten que las válvulas proporcionales informen datos operativos detallados, incluidos recuentos de ciclos, temperatura, presión interna y fallas detectadas.

La convergencia entre el rendimiento de las válvulas proporcionales y servoválvulas continúa. A medida que los fabricantes de válvulas proporcionales mejoran la precisión del mecanizado de carretes e implementan algoritmos de control avanzados en los sistemas OBE, la brecha de rendimiento se reduce. Para muchas aplicaciones que alguna vez requerían servoválvulas costosas, las válvulas proporcionales modernas con retroalimentación LVDT ahora ofrecen precisión y repetibilidad adecuadas a un costo significativamente menor.

La eficiencia energética impulsa la innovación tanto en el diseño de componentes como de sistemas. Las nuevas geometrías de válvulas minimizan las caídas de presión mientras mantienen la precisión del control, reduciendo la generación de calor y el consumo de energía. Las mejoras a nivel del sistema incluyen estrategias de control inteligentes que coordinan múltiples válvulas proporcionales para optimizar el uso general de energía en lugar de controlar cada válvula de forma independiente.

Comprender los diagramas de válvulas proporcionales proporciona la base para trabajar eficazmente con equipos automatizados modernos. Ya sea que esté diseñando nuevos sistemas, solucionando problemas de instalaciones existentes o seleccionando componentes para actualizaciones, la capacidad de interpretar estos símbolos estandarizados y sus implicaciones le brinda información crítica sobre el comportamiento del sistema y las características de rendimiento. Los diagramas no representan solo símbolos de componentes estáticos, sino que resumen décadas de refinamiento de ingeniería en tecnología de control electrohidráulico.