Cuando los sistemas hidráulicos necesitan sostener cargas pesadas de forma segura o evitar el reflujo de fluido no deseado, los ingenieros suelen recurrir a válvulas de retención operadas por piloto. Entre ellos, el tipo SL fabricado por Bosch Rexroth destaca como una solución fiable para aplicaciones de equipos industriales y móviles. Esta guía explica qué diferencia a la válvula de retención operada por piloto SL de otros tipos de válvulas, cómo funciona y cuándo debe considerar usarla en su sistema hidráulico.

¿Qué es una válvula de retención SL operada por piloto?

Una válvula de retención SL operada por piloto es un componente hidráulico que permite que el fluido fluya libremente en una dirección mientras bloquea el flujo en la dirección opuesta hasta que una señal piloto lo libera. La designación "SL" se refiere específicamente a la variante de drenaje externo de la serie SV de Bosch Rexroth, diseñada para aplicaciones donde el aceite piloto necesita drenar por separado del circuito principal.

La válvula utiliza un diseño de asiento y puede montarse en una subplaca o conectarse a través de puertos roscados. Cuando el fluido fluye del puerto A al puerto B, la válvula se abre fácilmente con una resistencia mínima. Cuando la presión intenta empujar el fluido de B a A, la válvula sella completamente sin fugas. La única forma de abrir la válvula a la inversa es aplicando presión piloto al puerto X, lo que levanta mecánicamente el asiento y permite un flujo controlado.

La diferencia clave entre la válvula de retención operada por piloto SL y el modelo SV estándar radica en la función de drenaje externo. Mientras que las válvulas SV drenan el aceite piloto internamente de regreso al sistema, las válvulas SL dirigen este aceite hacia afuera a través de un puerto Y separado. Este drenaje externo brinda a los diseñadores más flexibilidad al construir circuitos hidráulicos complejos, particularmente cuando el drenaje piloto necesita conectarse al tanque de forma independiente o cuando el drenaje interno puede causar interferencias de presión.

Cómo funciona la válvula de retención operada por piloto SL

Comprender el principio de funcionamiento de una válvula de retención SL operada por piloto ayuda a explicar por qué funciona tan bien en aplicaciones de retención de carga. La válvula contiene varios componentes clave: un cuerpo principal, un asiento primario, un asiento piloto, resortes de compresión y un pistón de control. Estas piezas trabajan juntas para crear tres modos de funcionamiento distintos.

Durante el flujo libre de A a B, el fluido hidráulico empuja directamente contra el asiento, abriéndolo con muy poca resistencia. La caída de presión a través de la válvula permanece por debajo de 5 bar a caudales nominales, lo que significa una pérdida mínima de energía. Esta dirección de flujo libre generalmente se conecta al lado de la bomba de su circuito hidráulico.

Cuando la presión aumenta en la dirección opuesta de B a A, la presión del sistema se combina con la fuerza del resorte para empujar el obturador firmemente contra su asiento. Esto crea un sello completo sin fugas, lo cual es esencial para mantener las cargas en su posición. Un cilindro hidráulico vertical, por ejemplo, no se desplaza hacia abajo incluso a plena carga porque la válvula de retención SL operada por piloto mantiene un bloqueo perfecto.

El tercer modo se activa cuando aplica presión piloto al puerto X. Esta presión actúa sobre el pistón de control, que tiene una superficie mayor que el asiento principal. La ventaja mecánica permite que una presión piloto relativamente baja supere la presión alta del sistema en el lado bloqueado. En la configuración SL, el puerto de drenaje externo Y separa la cámara piloto del puerto A, lo que garantiza que solo la presión de control prevista actúe sobre el pistón sin interferencia del lado de carga.

Algunos modelos SL de válvula de retención operada por piloto incluyen una función de descompresión, identificada con la letra "A" en la designación del modelo. Estas válvulas tienen un pequeño asiento de bola que se abre ligeramente antes de que se levante el asiento principal. Esta apertura por etapas libera gradualmente la presión atrapada, lo que reduce los golpes y el ruido en el sistema hidráulico. La variante "B" se abre directamente sin esta etapa de preapertura, lo que proporciona una respuesta más rápida pero potencialmente genera más picos de presión.

Para aplicaciones de carga estática en automatización industrial, equipos móviles y sistemas críticos para la seguridad, la tecnología de válvula de retención operada por piloto SL ofrece un rendimiento confiable que las alternativas más simples no pueden igualar. Los mayores costos y requisitos de mantenimiento se justifican cuando cero fugas y control remoto son esenciales. Las aplicaciones menos exigentes suelen funcionar bien con válvulas de retención de acción directa u otras soluciones más simples a menor costo.

Especificaciones técnicas y datos de rendimiento

Bosch Rexroth fabrica modelos SL de válvulas de retención operadas por piloto en tamaños nominales que van desde NG10 a NG32, cubriendo un amplio espectro de aplicaciones industriales. Estas válvulas manejan presiones máximas de hasta 315 bar y caudales que alcanzan los 550 litros por minuto, lo que las hace adecuadas para sistemas hidráulicos exigentes.

El tamaño NG10 más pequeño funciona bien para maquinaria compacta, manejando hasta 100 litros por minuto con un volumen de control de solo 2,5 centímetros cúbicos en el puerto X. Las válvulas NG16 y NG20 de rango medio admiten caudales de hasta 300 litros por minuto, mientras que los modelos más grandes NG25 y NG32 admiten 550 litros por minuto para equipos industriales pesados. Cada tamaño mantiene la misma presión de trabajo máxima de 315 bar, aunque la presión de control puede oscilar entre 5 y 315 bar dependiendo de las necesidades de su aplicación.

Las consideraciones de peso son importantes para los diseñadores de equipos móviles. Una válvula de retención operada por piloto NG10 SL en configuración de montaje sobre placa pesa aproximadamente 1,8 kilogramos, mientras que el modelo NG32 alcanza los 7,8 kilogramos. Las versiones con conexión roscada añaden aproximadamente 0,3 kilogramos a estas cifras. Las dimensiones físicas varían en consecuencia, con NG10 midiendo aproximadamente 100,8 milímetros de largo y usando roscas de puerto G1/4, mientras que NG32 se extiende hasta 140 milímetros con puertos G1 1/2.

El rendimiento de temperatura cubre condiciones industriales típicas. Con sellos NBR estándar, la válvula de retención operada por piloto SL funciona de manera confiable desde 30 grados Celsius negativos hasta 80 grados Celsius positivos. Si su aplicación implica temperaturas más altas o fluidos agresivos, el material de sellado FKM proporciona una mejor resistencia. La válvula acepta fluidos hidráulicos con una viscosidad que oscila entre 2,8 y 500 milímetros cuadrados por segundo, aunque el rendimiento óptimo se produce con aceite HLP46 estándar a 40 grados Celsius.

El control de la contaminación sigue siendo fundamental para prolongar la vida útil de la válvula. Bosch Rexroth recomienda mantener la limpieza del fluido según ISO 4406 clase 20/18/15 o mejor. Seguir sus estándares de filtración RE 50070 ayuda a evitar que los conductos piloto se obstruyan, que es uno de los modos de falla más comunes para las válvulas de retención operadas por piloto.

Seleccionar el modelo adecuado para su aplicación

La elección entre diferentes variantes de válvula de retención SL operada por piloto depende de varios factores en el diseño de su sistema hidráulico. La configuración básica SL de piloto único funciona bien cuando necesita controlar el flujo en una sola dirección. Esta configuración es común en aplicaciones de cilindros verticales donde la gravedad intenta tirar la carga hacia abajo y se necesita capacidad de liberación remota.

Las versiones de doble piloto brindan control en ambas direcciones, lo que las hace ideales para cilindros de doble acción que requieren retención de carga en ambos extremos de la carrera. Los equipos de construcción, como los brazos de excavadora, suelen utilizar esta configuración para evitar el desplazamiento en cualquier dirección cuando el operador suelta los controles. La función de piloto dual de la válvula de retención SL operada por piloto garantiza que la carga permanezca exactamente donde está colocada, independientemente de las fuerzas externas.

La opción de descompresión se vuelve importante cuando su sistema experimenta altas diferencias de presión o cuando una liberación repentina de presión podría dañar los componentes. Los modelos tipo A con etapa de preapertura del asiento de bola reducen el impacto en las líneas hidráulicas y minimizan el ruido durante el cambio de válvula. Esto los hace preferibles para aplicaciones donde la comodidad del operador es importante o donde los picos de presión pueden dañar componentes sensibles. Los modelos tipo B sin preapertura responden más rápidamente y funcionan bien cuando la actuación rápida de la válvula es más importante que la liberación gradual de presión.

La elección del método de conexión depende de la arquitectura de su sistema. El montaje en subplaca siguiendo los estándares DIN 24340 permite una integración compacta del colector y una plomería más limpia, particularmente valiosa en equipos móviles donde el espacio es limitado. Las conexiones roscadas ofrecen más flexibilidad para aplicaciones o sistemas de modernización donde el montaje en colector no es práctico. La válvula antirretorno pilotada SL admite ambos enfoques con dimensiones compatibles.

El ajuste de la presión de apertura proporciona otro parámetro de ajuste. Los modelos estándar utilizan ajustes de precarga del resorte entre 1,5 y 10 bar, lo que determina cuánta presión inversa se genera antes de que el obturador principal se asiente firmemente. Presiones de apertura más bajas permiten un flujo libre más fácil, pero pueden hacer que la válvula se vuelva a asentar más tarde durante la caída de presión. Presiones de apertura más altas aseguran un asiento positivo pero aumentan la caída de presión en la dirección del flujo libre.

Dónde funcionan mejor las válvulas de retención operadas por piloto SL

La automatización industrial depende en gran medida de la tecnología de válvula de retención SL operada por piloto para un control preciso de la carga. Las prensas de fabricación utilizan estas válvulas para mantener la posición del ariete durante los ciclos de prensa, evitando que la pesada placa superior se desvíe cuando cae la presión hidráulica. Las máquinas de moldeo por inyección emplean configuraciones similares para mantener las mitades del molde bloqueadas bajo una alta fuerza de sujeción, lo que garantiza una calidad constante de las piezas.

Los equipos móviles representan quizás el mayor campo de aplicación de la válvula antirretorno pilotada SL. Las excavadoras, cargadoras de ruedas y retroexcavadoras necesitan una retención de carga confiable en sus circuitos de pluma, brazo y cucharón. Cuando un operador estaciona la máquina con el cucharón elevado, la válvula de retención operada por piloto evita que la carga se deslice hacia abajo debido a fugas en el sello del cilindro o expansión térmica del aceite atrapado. La configuración de drenaje externo de las válvulas SL funciona particularmente bien en estas aplicaciones porque evita la retroalimentación de presión interna que podría causar inestabilidad.

Las aplicaciones de grúas exigen una confiabilidad aún mayor porque las caídas de carga crean graves riesgos para la seguridad. Los estabilizadores de estabilizadores en grúas móviles utilizan válvulas de retención SL operadas por piloto para mantener la posición durante días o semanas durante levantamientos prolongados. La característica de cero fugas garantiza que la grúa permanezca nivelada durante toda la operación. Muchos diseños de grúas incluyen válvulas de retención operadas por piloto dual en ambos lados de cada cilindro, lo que crea una retención de carga redundante que continúa funcionando incluso si falla una válvula.

Las instalaciones de tratamiento de agua han descubierto que los modelos SL de válvulas de retención operadas por piloto simplifican los procedimientos de mantenimiento. Las estaciones de bombeo utilizan estas válvulas para aislar los motores durante el servicio y al mismo tiempo permiten la activación remota para el lavado inverso de los filtros. El drenaje piloto externo permite al personal de mantenimiento controlar la apertura de la válvula desde una distancia segura, manteniendo a los trabajadores alejados de las zonas de alta presión. Esta capacidad remota reduce el tiempo de inactividad y mejora la seguridad en comparación con las válvulas de aislamiento operadas manualmente.

Los sistemas de control de paso de palas de turbinas eólicas representan una aplicación cada vez mayor para las válvulas de retención operadas por piloto. Cada pala se conecta a cilindros hidráulicos que ajustan el ángulo en relación con el viento. La válvula de retención SL operada por piloto mantiene la posición de la hoja durante el funcionamiento normal y permite un ajuste rápido cuando cambian las condiciones del viento. La especificación de cero fugas es importante aquí porque incluso pequeños cambios en el ángulo de las palas afectan la eficiencia de la turbina y la carga estructural.

Los equipos de manipulación de materiales, como los montacargas, se benefician del control preciso que proporcionan estas válvulas. Los cilindros de elevación del mástil deben soportar cargas a cualquier altura sin que se desvíen, lo que la válvula antirretorno SL pilotada logra de forma fiable. La variante de doble piloto permite un descenso controlado incluso bajo cargas pesadas al modular la presión del piloto para crear un descenso suave en lugar de una caída libre.

Ventajas que distinguen a las válvulas SL

La ventaja más importante de una válvula de retención SL operada por piloto es su característica de cero fugas en la dirección bloqueada. A diferencia de las válvulas de retención de acción directa que pueden filtrar ligeramente bajo alta presión, o de las válvulas de contrapeso que inherentemente tienen algunas fugas controladas, la válvula SL crea un sello perfecto. Esto es de vital importancia para el mantenimiento de carga estática, donde incluso una desviación menor se acumula con el tiempo y genera errores de posición significativos.

La capacidad de control remoto amplía el alcance del operador y mejora la seguridad. Al aplicar presión piloto desde una ubicación distante, puede liberar cargas sin estar cerca de equipos potencialmente peligrosos. Los sistemas de parada de emergencia también pueden integrarse con circuitos de válvula de retención SL operada por piloto, liberando automáticamente las cargas atrapadas cuando se activan los enclavamientos de seguridad. Esta flexibilidad resulta valiosa en sistemas automatizados donde es necesario minimizar la intervención humana.

La alta capacidad de flujo en relación con el tamaño de la válvula ayuda a los diseñadores de sistemas a minimizar el volumen de los componentes. Los modelos SL con válvula de retención operada por piloto más grandes manejan 550 litros por minuto, suficiente para la mayoría de los cilindros industriales, manteniendo al mismo tiempo unas dimensiones de montaje compactas. Esta capacidad de alto flujo viene con una baja caída de presión en la dirección del flujo libre, generalmente por debajo de 5 bar a caudales nominales, lo que significa menos desperdicio de energía y temperaturas de funcionamiento más frías.

La rápida respuesta a las condiciones cambiantes brinda a las válvulas de retención operadas por piloto una ventaja en aplicaciones dinámicas. Cuando se aplica la presión piloto, la válvula se abre rápidamente y cuando se libera la presión piloto, el resorte y la presión del sistema cierran el asiento casi instantáneamente. Las variantes de descompresión ralentizan esta acción deliberadamente para reducir el impacto, pero incluso estos modelos responden más rápido que los tipos de válvulas alternativas que dependen de la fricción del fluido o de circuitos de medición complicados.

La flexibilidad bidireccional en configuraciones de doble piloto elimina la necesidad de múltiples válvulas en circuitos complejos. Una válvula de retención SL operada por un solo piloto con entradas de piloto dobles puede reemplazar dos válvulas separadas en aplicaciones que requieren retención de carga en ambas direcciones. Esto reduce el número de piezas, los posibles puntos de fuga y la complejidad general del sistema, al tiempo que mejora la confiabilidad a través de menos componentes.

Comprender las limitaciones y los riesgos

La complejidad estructural crea el principal inconveniente de los diseños de válvulas de retención SL operadas por piloto en comparación con las válvulas de acción directa más simples. Los componentes adicionales, incluidos los asientos piloto, los pistones de control y los conductos de drenaje externos, aumentan los costos de fabricación y crean más puntos potenciales de falla. Los conductos piloto pequeños son particularmente vulnerables a la contaminación, lo que puede bloquear la señal de control e impedir que la válvula se abra cuando sea necesario.

Los requisitos de mantenimiento son mayores para las válvulas de retención operadas por piloto que para las alternativas más simples. Los conductos piloto necesitan inspección y limpieza periódicas para evitar obstrucciones. El desgaste del sello tanto en el obturador principal como en el obturador piloto requiere un reemplazo periódico, generalmente usando materiales NBR o FKM dependiendo de las condiciones de temperatura y fluido. Estas tareas de mantenimiento exigen más conocimientos técnicos que el mantenimiento de una válvula de retención básica, lo que potencialmente requiere capacitación especializada para el personal de mantenimiento.

Las aplicaciones de carga dinámica pueden causar problemas de vibración en los modelos SL de válvulas de retención operadas por piloto. Cuando las cargas oscilan o vibran, la válvula puede abrirse y cerrarse repetidamente a su presión umbral, generando ruido y desgaste acelerado. Las válvulas de contrapeso manejan estas condiciones dinámicas más suavemente a través de sus características de apertura progresiva. Si su aplicación implica un movimiento constante de carga en lugar de una retención estática, es posible que una válvula de retención operada por piloto no sea la mejor opción.

Los efectos de la expansión térmica presentan un riesgo sutil pero real en las aplicaciones de válvulas de retención operadas por piloto. Cuando el aceite hidráulico atrapado entre una válvula cerrada y una carga se calienta, se expande y aumenta la presión. Los ingenieros a veces llaman a esto "bloqueo térmico" porque el aumento de presión puede llegar a ser tan severo que la señal piloto no puede superarlo. Los aumentos de temperatura de alrededor de 10 grados Celsius pueden generar aumentos de presión superiores a 100 bar en los volúmenes atrapados. Diseñar válvulas de alivio térmico o considerar fluidos con temperatura estable ayuda a mitigar este riesgo.

Las consideraciones de costo hacen que los modelos SL de válvulas de retención operadas por piloto sean menos atractivos para aplicaciones simples. Una válvula de retención básica de acción directa cuesta significativamente menos y funciona perfectamente bien para una sencilla prevención del reflujo donde no se requiere retención de carga. Las sofisticadas características de control de una válvula SL solo justifican su precio más alto cuando su aplicación necesita específicamente capacidad de liberación remota, cero fugas o control bidireccional preciso.

Comparación de válvulas SL con soluciones alternativas

Las válvulas antirretorno de acción directa representan la alternativa más sencilla a una válvula antirretorno SL pilotada. Estas válvulas básicas utilizan únicamente la presión del fluido para levantar el asiento contra un resorte ligero, lo que permite el flujo en una dirección mientras bloquea el flujo inverso. Responden muy rápidamente y cuestan mucho menos que los diseños operados por piloto. Sin embargo, las válvulas de retención de acción directa pueden tener fugas leves bajo alta presión, desgastarse más rápido debido al impacto directo del fluido en el asiento y no se pueden abrir de forma remota en la dirección inversa. Funcionan bien para la protección de la salida de la bomba o el aislamiento básico de la línea, pero no cumplen con los requisitos de retención de carga real.

Las válvulas de contrapeso combinan una función de alivio de presión con el comportamiento de una válvula de retención, creando un control suave para cargas dinámicas. Estas válvulas modulan la apertura según la presión de la carga, lo que permite el descenso controlado de cargas verticales mientras se mantiene la contrapresión para evitar que se descontrole. Se destacan en el control de movimiento de equipos móviles donde las cargas se mueven constantemente, como polipastos de grúa o puertas levadizas para vehículos. La desventaja es que las válvulas de contrapeso siempre tienen algunas fugas controladas y cuestan más que las válvulas de retención de acción directa o operadas por piloto. Para mantener cargas estáticas donde no se desea movimiento, una válvula de retención SL operada por piloto proporciona un mejor rendimiento a un costo menor.

Los fusibles hidráulicos representan una alternativa especializada para la retención de cargas críticas para la seguridad. Estos dispositivos se cierran automáticamente cuando detectan caudales excesivos que podrían indicar una manguera rota o un accesorio roto. Proporcionan protección de emergencia que las válvulas de retención operadas por piloto no pueden ofrecer. Sin embargo, los fusibles no brindan capacidad de liberación remota y pueden dispararse falsamente en condiciones legítimas de alto flujo. Muchos ingenieros combinan ambas tecnologías, utilizando una válvula de retención SL operada por piloto para control normal y un fusible hidráulico para protección de respaldo de emergencia.

Los fusibles hidráulicos representan una alternativa especializada para la retención de cargas críticas para la seguridad. Estos dispositivos se cierran automáticamente cuando detectan caudales excesivos que podrían indicar una manguera rota o un accesorio roto. Proporcionan protección de emergencia que las válvulas de retención operadas por piloto no pueden ofrecer. Sin embargo, los fusibles no brindan capacidad de liberación remota y pueden dispararse falsamente en condiciones legítimas de alto flujo. Muchos ingenieros combinan ambas tecnologías, utilizando una válvula de retención SL operada por piloto para control normal y un fusible hidráulico para protección de respaldo de emergencia.

Prácticas de mantenimiento que prolongan la vida útil

Los programas de inspección regulares mantienen los sistemas de válvulas de retención SL operadas por piloto funcionando de manera confiable. Las inspecciones visuales mensuales deben buscar fugas de aceite externas alrededor de los sellos y las superficies de montaje. Incluso las fugas pequeñas indican una degradación del sello que empeorará con el tiempo. Escuchar ruidos inusuales durante el funcionamiento de la válvula puede revelar problemas antes de que ocurra una falla total. Los sonidos de castañeteo o chirridos a menudo significan condiciones de presión inestables o superficies desgastadas del asiento.

El mantenimiento de la limpieza del fluido protege los pequeños conductos piloto que hacen que las válvulas de retención operadas por piloto sean vulnerables a la contaminación. Seguir los requisitos de limpieza ISO 4406 clase 20/18/15 significa que su sistema de filtración captura partículas antes de que puedan alojarse en los orificios de control. El uso de aceite hidráulico adecuado sin contaminación del agua previene la corrosión de las superficies internas. Muchos programas de mantenimiento incluyen muestreos y análisis de aceite trimestrales para verificar que los niveles de contaminación se mantengan dentro de rangos aceptables.

La inspección de la línea piloto merece especial atención porque estos tubos y conductos de pequeño diámetro se obstruyen fácilmente. La desconexión y el retrolavado de las líneas piloto anualmente eliminan los residuos acumulados. Las válvulas de retención en el circuito piloto deben limpiarse o reemplazarse si muestran signos de atascamiento. La prueba de la presión piloto con un manómetro confirma que la señal de control adecuada llega al puerto X cuando usted ordena que se abra la válvula de retención SL operada por piloto.

Los intervalos de reemplazo de sellos dependen de las condiciones de operación, pero generalmente ocurren cada dos a cinco años. Los sellos NBR duran más en aplicaciones de temperatura moderada, mientras que los sellos FKM resisten temperaturas más altas y fluidos agresivos, pero cuestan más. Al reemplazar los sellos, inspeccione las superficies de contacto en el asiento y el cuerpo de la válvula para detectar rayaduras o desgaste que podrían impedir un buen sellado incluso con elastómeros nuevos. Un pulido ligero con papel abrasivo fino puede restaurar las superficies de sellado, pero las marcas profundas requieren el reemplazo del cuerpo de la válvula.

Las pruebas funcionales validan que las válvulas de retención operadas por piloto aún funcionan correctamente. Una prueba sencilla utiliza un cilindro vertical cargado con peso. Con la presión piloto bloqueada, la carga debe permanecer perfectamente estacionaria durante horas o días, demostrando cero fugas. La aplicación de presión piloto nominal debería abrir la válvula y permitir que la carga descienda suavemente. Si la carga desciende con la presión piloto apagada, o si se necesita una presión piloto excesiva para abrir la válvula, se requiere mantenimiento o reemplazo.

Solución de problemas comunes

Cuando una válvula de retención SL operada por piloto no se abre cuando se le ordena, comience verificando la presión piloto en el puerto X. El uso de un manómetro en la conexión piloto confirma si la presión de señal adecuada llega a la válvula. Si la presión piloto es inferior a 5 bar, el problema reside en el circuito piloto y no en la válvula misma. Verifique si hay líneas bloqueadas, válvulas piloto defectuosas o capacidad inadecuada de la bomba en el suministro del piloto.

Si la presión piloto es correcta pero la válvula aún no se abre, sospeche de contaminación en el conducto piloto o de un pistón de control atascado. El desmontaje de la válvula normalmente revela suciedad o corrosión que impiden el movimiento del pistón. Limpiar a fondo todos los conductos internos y reemplazar los sellos generalmente restablece la función. En casos severos, la superficie del pistón de control puede estar rayada y requerir reemplazo.

Una fuga en la dirección bloqueada indica daños en el asiento o el asiento. Pequeñas cantidades de contaminación pueden incrustarse en la superficie blanda del asiento, creando vías de fuga incluso cuando la válvula está cerrada. El desmontaje y la inspección mostrarán si la limpieza del obturador y el asiento restaura el sellado o si se necesitan piezas de repuesto. Si la fuga persiste después de la limpieza, verifique que la presión del sistema no haya excedido la capacidad nominal de la válvula, lo que puede dañar permanentemente las superficies de sellado.

El ruido o la vibración durante la operación sugieren que la carga es inestable o que la presión piloto oscila. Verifique que la carga permanezca estable durante el funcionamiento de la válvula. Si la carga misma vibra, la válvula de retención SL operada por piloto puede no ser la solución adecuada para esa aplicación. La inestabilidad de la presión en el circuito piloto puede hacer que la válvula se abra y cierre repetidamente en su umbral. La instalación de un acumulador en la línea piloto a menudo suaviza estas fluctuaciones de presión y detiene las vibraciones.

El ruido durante el cambio de válvula generalmente significa que la función de descompresión no está funcionando correctamente o que la aplicación necesita una válvula tipo A en lugar de tipo B. Los modelos sin la etapa de preapertura del asiento de bola liberan la presión repentinamente, lo que puede generar un choque acústico en las líneas hidráulicas. Si el ruido es inaceptable, el problema suele resolverse cambiando a una variante de descompresión operada por piloto con válvula de retención SL. Alternativamente, agregar un pequeño orificio en la línea piloto ralentiza la apertura de la válvula, reduciendo el impacto a costa de una respuesta ligeramente más lenta.

Las situaciones de bloqueo térmico requieren diferentes enfoques de resolución de problemas. Si resulta difícil mover las cargas después de que el sistema permanece inactivo en condiciones de calor, es probable que la expansión del fluido atrapado esté causando una presión excesiva. La instalación de pequeñas válvulas de alivio térmico configuradas por encima de la presión de trabajo normal pero por debajo de la capacidad de anulación del piloto permite la expansión térmica sin afectar el funcionamiento normal. Alternativamente, el uso de fluidos hidráulicos con temperatura estable reduce los coeficientes de expansión térmica.

Desarrollos futuros y tendencias de la industria

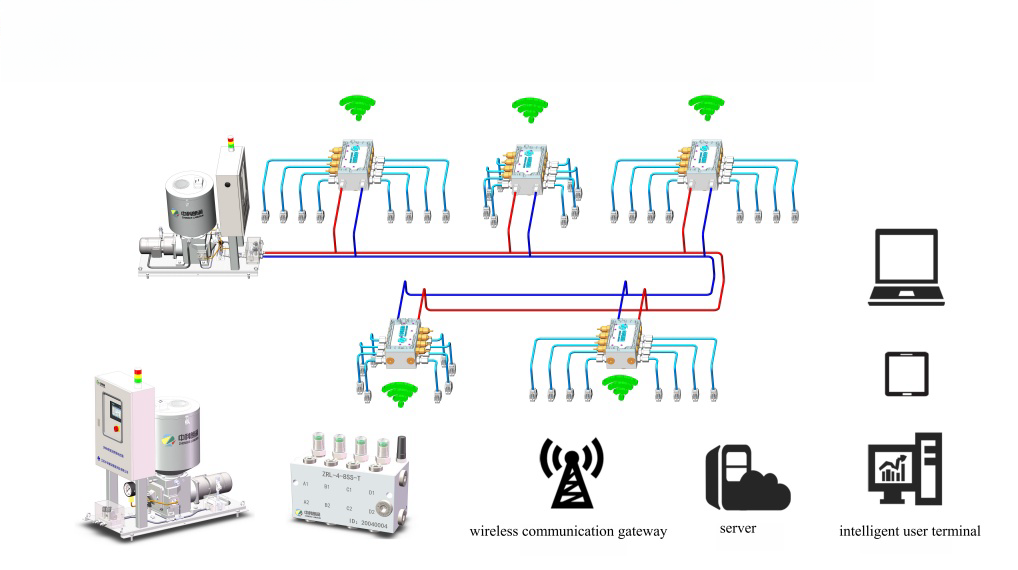

Los diseñadores de sistemas hidráulicos integran cada vez más sensores con componentes de válvulas de retención SL operadas por piloto para permitir el mantenimiento predictivo. Los transductores de presión en las líneas piloto monitorean la intensidad de la señal de control y alertan a los operadores antes de que la presión piloto se degrade por debajo de los niveles funcionales. Los sensores de contaminación en la línea de drenaje del puerto Y detectan cuando las partículas comienzan a acumularse, lo que activa el mantenimiento antes de que se produzca el bloqueo. Estos sistemas de válvulas inteligentes reducen el tiempo de inactividad no planificado al detectar los problemas a tiempo.

Las regulaciones ambientales impulsan la adopción de fluidos hidráulicos biodegradables, particularmente en equipos móviles y aplicaciones forestales. Los diseños modernos de válvulas de retención SL operadas por piloto se adaptan a estos fluidos a través de materiales de sello compatibles y una protección mejorada contra la corrosión. VDMA 24568 y estándares similares ayudan a los ingenieros a seleccionar válvulas apropiadas para aplicaciones de bioaceite. A medida que aumentan las preocupaciones medioambientales, se espera una compatibilidad más amplia con químicas de fluidos alternativas.

Las tendencias de miniaturización en equipos móviles crean una demanda de válvulas de retención operadas por piloto más pequeñas y livianas sin sacrificar el rendimiento. Las técnicas de fabricación avanzadas, incluida la impresión 3D y la fundición de precisión, pueden permitir diseños más compactos. La reducción de peso es muy importante en los equipos móviles eléctricos de batería, donde cada kilogramo afecta el alcance operativo. Los futuros modelos SL de válvulas de retención operadas por piloto podrían incorporar materiales más livianos como aluminio o plásticos de ingeniería en componentes que no soportan presión.

Las mejoras en la eficiencia energética se centran en reducir las caídas de presión en la dirección del flujo libre. Incluso la actual caída de presión de 5 bares con caudal nominal representa un desperdicio de energía que se convierte en calor. La geometría optimizada de la ruta de flujo podría potencialmente reducir la caída de presión a la mitad, mejorando la eficiencia general del sistema. A medida que aumentan los costos de la energía y aumenta la presión ambiental, estas ganancias de eficiencia se vuelven más atractivas económicamente.

Es probable que se amplíe la integración con los sistemas de control electrónico. Si bien la válvula de retención SL operada por piloto actualmente depende exclusivamente de señales piloto hidráulicas, las versiones futuras podrían incorporar válvulas piloto electrónicas y sensores de posición integrados directamente en el cuerpo de la válvula. Esta integración simplifica la arquitectura del sistema y permite algoritmos de control más sofisticados mientras mantiene la simplicidad mecánica y la confiabilidad que hacen atractivas las válvulas de retención operadas por piloto.

Tomar la decisión correcta para su aplicación

Seleccionar una válvula de retención operada por piloto SL frente a tecnologías alternativas requiere una evaluación cuidadosa de sus requisitos específicos. Comience por identificar si su aplicación necesita retención de carga estática o control de carga dinámica. Si la carga debe permanecer completamente estacionaria cuando la válvula está cerrada, la característica de cero fugas de una válvula de retención operada por piloto SL la convierte en la mejor opción. Si la carga se mueve con frecuencia con velocidades de descenso controladas, probablemente sea mejor una válvula de contrapeso.

Considere si la capacidad de liberación remota es importante en su diseño. Las aplicaciones simples donde la operación manual de la válvula es aceptable pueden usar válvulas de retención de acción directa menos costosas. Cuando los operadores necesitan controlar la apertura de la válvula a distancia, o cuando los sistemas automatizados deben integrar el control de la válvula, la válvula de retención operada por piloto SL proporciona una operación remota esencial a través de su circuito piloto. Las consideraciones de seguridad a menudo impulsan este requisito cuando mantener al personal alejado de áreas peligrosas mejora la seguridad general del sistema.

Evalúe honestamente las capacidades de control de contaminación de su sistema. Los modelos SL con válvula de retención operada por piloto exigen fluido hidráulico limpio y filtración adecuada. Si su aplicación opera en ambientes polvorientos con filtración marginal, o si las prácticas de mantenimiento son inconsistentes, los tipos de válvulas más simples con menos pasajes pequeños pueden resultar más confiables a pesar de sus limitaciones de rendimiento. No seleccione válvulas sofisticadas para sistemas que no puedan mantener la limpieza que requieren.

Los requisitos de caudal y presión reducen la selección del tamaño de la válvula. Mida los caudales reales en su circuito en lugar de depender de la capacidad de la bomba, ya que la mayoría de los sistemas no funcionan al máximo flujo continuamente. Elegir la válvula más pequeña que maneje sus caudales reales minimiza el costo y el peso. Las clasificaciones de presión deben exceder la presión máxima del sistema con un margen de seguridad adecuado, generalmente seleccionando válvulas con una clasificación de al menos un 25 por ciento por encima de la presión máxima esperada.

Los requisitos de drenaje externo determinan si necesita un modelo SL o si es suficiente la variante SV más simple. Si su drenaje piloto puede regresar al tanque a través del mismo colector que la válvula principal, los modelos SV de drenaje interno funcionan bien. Cuando el drenaje del piloto debe encaminarse por separado, tal vez para garantizar que la presión del tanque no interfiera con la operación del piloto, el puerto de drenaje externo Y en los modelos SL con válvula de retención operada por piloto proporciona la flexibilidad necesaria.

La selección adecuada requiere hacer coincidir las especificaciones de la válvula con los requisitos reales del sistema, considerando el tamaño nominal, las clasificaciones de presión, los materiales del sello y la configuración de montaje. La documentación técnica detallada de Bosch Rexroth, incluido el catálogo RE 21482, proporciona los datos necesarios para un dimensionamiento preciso de las válvulas. Proveedores como Hyquip y Leader Hydraulics pueden brindar soporte de aplicaciones y precios para modelos específicos.

Conclusión

La válvula de retención operada por piloto SL cumple un papel específico pero importante en sistemas hidráulicos que requieren retención de carga controlada remotamente y sin fugas. Su configuración de drenaje externo proporciona una flexibilidad de diseño que los modelos SV estándar no pueden igualar, lo que es particularmente valioso en circuitos complejos donde el enrutamiento de la presión piloto es importante. Comprender tanto las capacidades como las limitaciones de estas válvulas ayuda a los ingenieros a tomar decisiones informadas sobre cuándo usarlas y cómo mantenerlas adecuadamente.

Para aplicaciones de carga estática en automatización industrial, equipos móviles y sistemas críticos para la seguridad, la tecnología de válvula de retención operada por piloto SL ofrece un rendimiento confiable que las alternativas más simples no pueden igualar. Los mayores costos y requisitos de mantenimiento se justifican cuando cero fugas y control remoto son esenciales. Las aplicaciones menos exigentes suelen funcionar bien con válvulas de retención de acción directa u otras soluciones más simples a menor costo.

La selección adecuada requiere hacer coincidir las especificaciones de la válvula con los requisitos reales del sistema, considerando el tamaño nominal, las clasificaciones de presión, los materiales del sello y la configuración de montaje. La documentación técnica detallada de Bosch Rexroth, incluido el catálogo RE 21482, proporciona los datos necesarios para un dimensionamiento preciso de las válvulas. Proveedores como Hyquip y Leader Hydraulics pueden brindar soporte de aplicaciones y precios para modelos específicos.

Los programas de mantenimiento que enfatizan el control de la contaminación y la inspección regular mantienen los sistemas de válvulas de retención SL operadas por piloto funcionando de manera confiable durante diez años o más. Cuando surgen problemas, la resolución sistemática de problemas generalmente identifica causas solucionables, como el bloqueo de la línea piloto o el desgaste del sello. Comprender cómo funcionan internamente estas válvulas hace que la resolución de problemas sea mucho más efectiva.

A medida que la tecnología hidráulica evoluciona hacia una mayor integración con controles electrónicos y una mejor eficiencia energética, los diseños de válvulas de retención SL operadas por piloto continuarán adaptándose para cumplir con nuevos requisitos. El principio operativo fundamental (usar presión piloto para liberar mecánicamente un obturador sellado) sigue siendo sólido y probablemente servirá a los sistemas hidráulicos durante muchas décadas por venir. Los ingenieros que conocen a fondo estas válvulas pueden diseñar mejores sistemas y resolver problemas de forma más eficaz.